初心者向け!溶接の基本や仕方、手順、やり方、種類を解説

分かりやすく説明する為に、あえて正確ではなく感覚的な表現になっている場合もあり、その道のプロの方には無縁な内容です。

それでは長くなりますが、どうぞご覧ください。

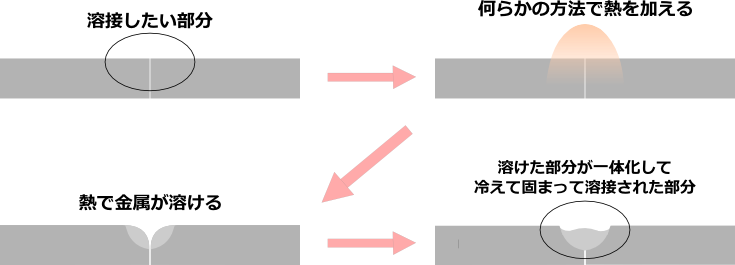

金属を溶かして接合する事、読んで字の如くですね。

大まかな流れとしてはこのような感じになります。

ちょうど隣り合った水滴が一体化するのと同じ感じですが、融点が高い金属は大気で冷やされて、その後すぐに凝固します。

それで溶接が完了する訳ですね。

ここで言う「何らかの方法で熱を加える」にあたる部分が溶接機選びとなります。

それでは溶接機を選んでみましょう。

目的に応じて溶接機を選ぶ事はかなり重要ですが、一口に「溶接」といっても、被覆アーク、半自動、TIG、MIG、MAG…etcと様々な種類があり、初心者の方は、自分の用途に合った溶接方法を調べる段階でややこしくてドロップアウトしてしまう方も多いのではないでしょうか。

そうでなく、インターネットや書籍を駆使して調べるにしても、様々な意見や時には誤った解答もあり、正解にたどり着くにはかなりの労力を強いられるはずです。

そういった方は、まずこちらから用途に合った溶接機を探してみて下さい。

↑クリックして用途を選択してください↑

上記ページでは、弊社の溶接機で実際に溶接した前例のある事例のみを紹介しますので、適材適所は間違いありません。

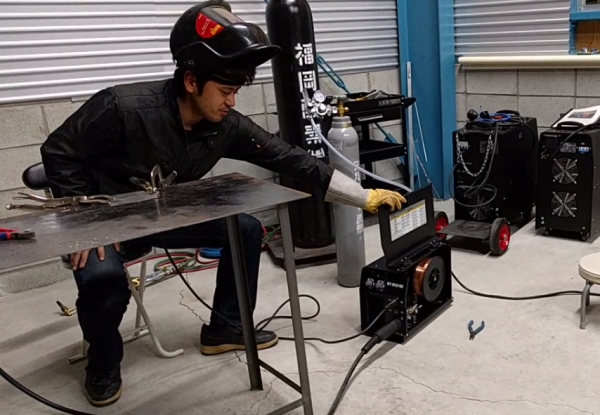

TIG/半自動/マイクロTIG…とケースバイケースで色んな事をやってきました(個人的に必要で試した事が多いです笑)。

事例1(交流TIG溶接):アルミホイール溶接補修

事例2(直流TIG溶接):鉄の鋳物溶接

事例3(直流マイクロTIG溶接):ステンレス製バッテリーケース製作

事例4(直流マイクロTIG溶接):ステンレスエキマニ(エキゾーストマニフォールド)製作

事例5(半自動炭酸ガス溶接):溶接デモ用の作業台を製作

事例6(半自動ノンガス溶接):9mm鉄板をノンガス隅肉溶接

事例7(半自動炭酸ガス溶接):自動車板金でダクト追加

事例8(アーク溶接):看板の型枠をアーク溶接

事例9(レーザー溶接):板厚2mmのステンレスをレーザー溶接

もし、自分の用途が無かったら、お気軽にお問い合わせ下さい。

TEL:092-834-2116

メール:info@weldtool.net

それでは自分に合った機種が分かった所で、溶接方法ごとに初心者向けに、もうちょっと掘り下げて解説していきます。

一番ポピュラーな溶接方式だと思います。

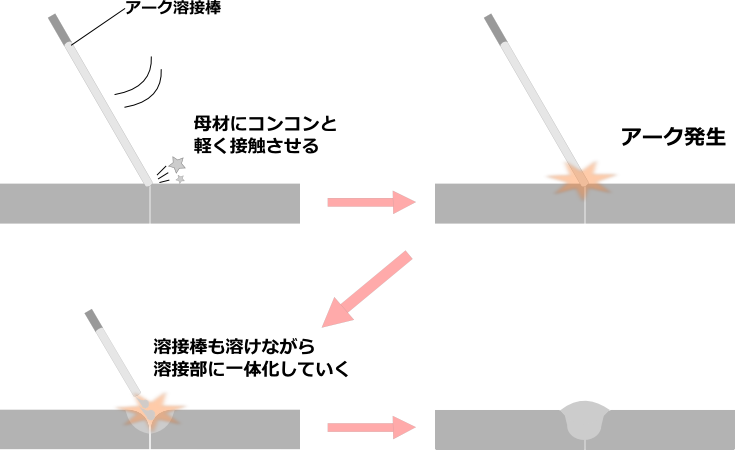

アーク溶接棒を溶接機本体から伸びているトーチに取り付けて、溶接したい場所にコンコンと擦り付けてアークスタートします。

このアークスタートですが、溶接棒が母材に引っ付こうとしてしまうので、初心者には難しいかもしれません。

アークで母材と同時に溶接棒も溶かしながら溶接するため、頻繁に溶接棒を交換する必要があります。

事例:3.2mm鉄板をアーク溶接

写真はこちら(写真が見つからなかった為、動画とは別のものです)

アーク溶接のメリット、デメリット

アーク溶接が使われている現場(用途)ですが、建築現場で鉄骨溶接や重機の修理などが挙げられます。

ガスを使わないので風の影響を受けず、溶接ホルダーのケーブルを延長する事で取り回ししやすいのがメリットで、野外での修理作業や、移動しながら細かい物の溶接などには向いています。

以前アルバイトに呼ばれた鉄工所の現場では、大きさのある機械のメンテナンス作業で、ボルトとナットの永久接合に溶接止めするのに使っていました。

見栄えはいいから、とりあえずくっつけたい!といった用途には合ってると思います。

また、仕組みが単純なため、溶接機本体は比較的安価でコンパクトな物が多く、ホームセンターなどに売ってある溶接機はほとんどがこのアーク溶接機です。

ですので、溶接未経験の型がDIYで最初に始める場合の多くは、こちらのアーク溶接機を使われるのではないでしょうか。

しかし、このアーク溶接はなかなか難易度が高く、家庭用100Vでは厚板の溶接は出力的に難しい反面、薄板はその運棒の難しさからすぐに穴が空いてしまうので、初心者であればなおさら「安物買いの銭失い」となってしまう可能性が否めません。

デメリットとしては、溶接後にはフラックス(黒皮のようなもの)が被っているので、それをチッピングハンマーなどで剥がす必要があり、仕上がりもキレイではありません。

ですので長い距離を溶接したり、見栄えを気にする部分を溶接するのには向きません。

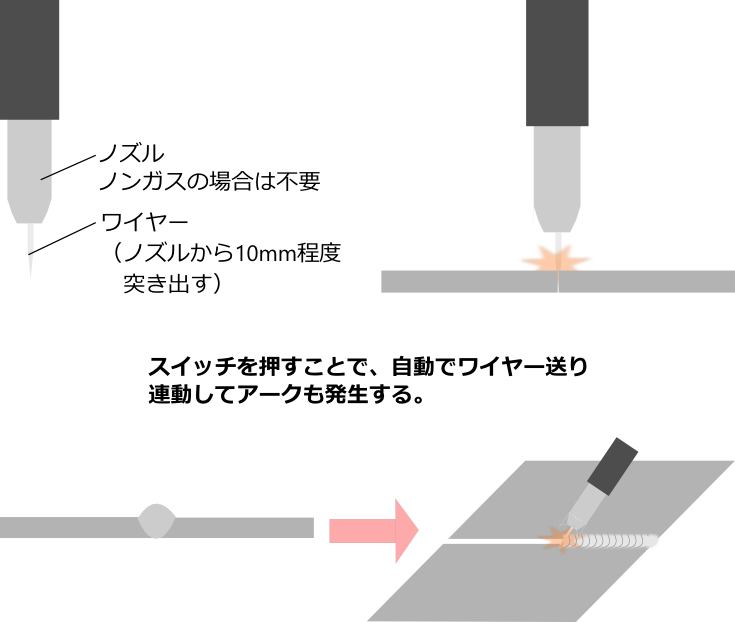

上記アーク溶接の進化版といった感じで、スイッチを押すことで自動で溶接ワイヤーが供給される為、頻繁に棒を交換する作業がありません。

また、溶接スピードも速いため、建築、造船、公共工事、トラック修理etc..とても幅広く使われています。

ワイヤー送りが自動な事やスイッチを押したら溶接が始まるという手軽さから、未経験者にも比較的扱いやすい機械です。

通常、半自動溶接では、溶接部を保護するために炭酸ガスなどを使いますが、フラックス入りワイヤーを使う事で、ガスを準備しなくても溶接が可能となります。

ただ、ワイヤー自体の単価が3倍(弊社ワイヤーの場合)以上しますので、頻度が多い場合には、ガスを用意してソリッドワイヤーを使った方がランニングコストの面からするとよいでしょう。

溶接部の仕上がりはノンガス≦炭酸ガス<混合ガス<アルゴン100%(アルミ用)の順番でキレイになります。

この使用するガスの種類によって、MIG溶接(アルゴン)、MAG溶接(混合ガス)、CO2溶接(炭酸ガス)などと言い方が変わってきます。

それぞれのざっくりした用途は

MIG:アルミの溶接 MAG:ある程度キレイにいきたい所の溶接、スパッタがきめ細かく除去しやすい CO2:一般的な半自動溶接に使用するガス、溶け込みが良好

となっています。

事例:台車を製作(WT-MIG160にて混合ガスを使用し、MAG溶接)

写真はこちら

事例:アルミ板で車のパーツを製作(WT-MIG225ALでアルゴンガスを使用し、パルスミグ溶接)

写真はこちら

半自動溶接のメリット、デメリット

半自動溶接も建築関係から車関係まで幅広く使われており、ノンガスフラックスワイヤーを使えばガスを使わずとも溶接が可能です。ですが、一番のメリットはその溶接速度の速さで、例えばTIG溶接と比較すると、実際に溶接している時間は半分以下だと感じます。

また、ワイヤーが自動で送給されることから、そのとっつきやすさは初心者にも向いており、各種ダイヤルで溶接電流、電圧の設定さえ済ませてしまえば、あとは両手でトーチを保持してスイッチを押すだけで比較的簡単に溶接を進める事ができます。

その溶接速度の速さ、溶接に融通が利くことなどから、生産ラインや構造物の溶接などの幅広い分野で活躍しており、「溶接が簡単でしっかりとくっつけばいい」といった用途では初心者の方にもおすすめできます。

デメリットとしては、仕上がりのキレイさはTIG溶接には劣り、溶接中はどうしてもスパッタが出て周囲にこびりついてしまいますので、やはり仕上がりを重視するケースではあまり使われないことが多いかもしれません。

また、溶接開始時のセッティングが多少面倒(素材に合うワイヤーを取り付けて、トーチ先端まで送り出す)なのと、トーチの長さが他の溶接方法と比べて制限される(トーチ内をワイヤーが通る為、抵抗になりトーチを伸ばせない)ので取り回しが良くない事が挙げられます。

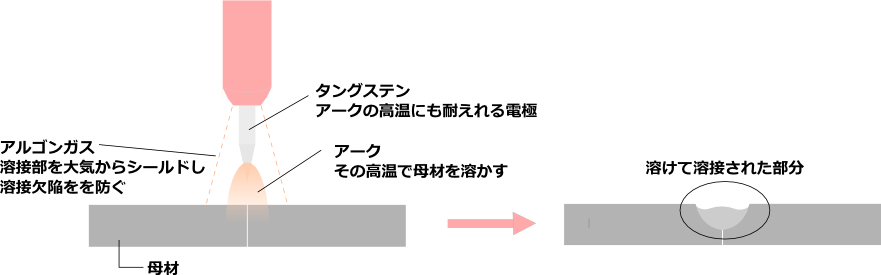

トーチ先端のタングステン電極から発生する高温のアーク光を、母材に当てる事で溶かして液体にし、金属同士をくっつけるような溶接方法です。

半自動溶接やアーク溶接とは異なり、タングステン電極は溶ける事無くアークを発生させる為、母材同士を溶かして溶接する「ナメ付け」もできます。

溶接棒を使わないナメ付け

溶接棒を入れた溶接

溶接棒の入れ方

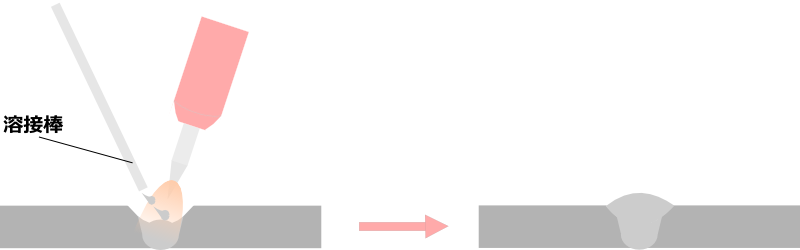

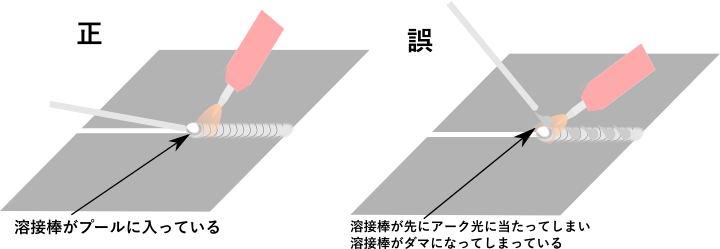

この溶接棒を入れたTIG溶接ですが、うまくいかないパターンとして多いのが、溶接棒をプールに入れられていない場合です。

溶接棒は細く、アークに当たるとすぐに溶けてダマになってしまいます。

そうならないように、溶接棒は母材の出来るだけ真横から、プールに水たまりを追加していく感じで出し入れします。

また、トーチもある程度立てて、アークが広がらないようにします。

事例:チタンマフラーのクラックを溶接補修(WT-TIG200を使用)

写真はこちら

事例:厚み2mmアルミ板の隅肉溶接(WT-TIG315を使用)

写真はこちら

TIG溶接のメリット、デメリット

TIG溶接の一番の利点は仕上がりがキレイな事です。音も静かで、火花も飛びません。

また、シールドガスは必ず必要ですが、使用するアルゴンガスも人体に無害の不活性ガスな為、危険性もありません。

仕上がりがとても美しいので、車やバイクのマフラー、ステー、オイルパンなどのカバー類などは社外品の場合、そのほとんどがTIG溶接で作られています。

また、アルミホイールのクラックなどの修理もTIG溶接が使われています。

弊社で取り扱っているTIG溶接機WT-TIG200はカーショップやバイクショップからの注文が半数程度を占め、電話やメールでのアドバイスもさせて頂いていることもあって、溶接初心者の方からも数多くの注文を受けており、乗り物好きのDIYユーザーにも自信をもってお勧めできます。

デメリットとしては、薄物の溶接では穴が空きやすく、溶接棒を入れる場合はトーチと溶接棒を片腕ずつに持って溶接する必要があります。

また、半自動溶接と比べると溶接スピードが遅く、溶接物の隙間にも敏感で、大雑把にガンガンくっつけていくような溶接個所には向きません。

・スポット溶接

L型の端子で金属を挟み込み、大電流を流して溶接する方法です。

薄板同士の接合に最適で、ものの2-3秒で溶接できてしまいます。

ただし、その形状から溶接できる物は限定されますので、使う用途がピンポイントで定まっていないと、宝の持ち腐れとなる事間違いなしです。

・ガス溶接

アセチレンと酸素を使って高温の炎を作り出し、その熱で金属を溶かします。

アセチレンは引火性があり、一歩間違えば大事故に発展しますので、初心者の方にガス溶接はお勧めできません。

最近はあまり需要も無いと思います。

・レーザー溶接

基本的に「設備マシン」とお考え下さい。

数千万~の機械を溶接未経験者が検討する事は無いでしょう。→この記事を書いた2016年当時はそう思っていましたが、最近取り扱い始めました。

福岡及び埼玉近郊から納品にお伺いし、しばらくしたら全国展開予定です。

ファイバーレーザー溶接機WT-FL1500でステンレス板厚2mmを溶接記事はこちら

他にご不明な点がありましたら、お気軽にお問い合わせ下さい。

特に溶接が初めての場合、電話の方が細かく対応できますので、お勧めいたします。

株式会社WELD TOOL 092-834-2116