こんにちは。

今回は車の剛性を上げる目的で、元々ついていたロールバーに自作ラダーバーを追加溶接しました。

MR-Sはオープンカーであるがゆえ、サーキットに行くとどうしても車体の剛性が弱いと感じており、以前からロールバーの追加補強はしたいと思っていたんです(他にも色んな所が弱いんでしょうが)。

そう思っていたところに、電話で「ロールケージ作るんで溶接機欲しいんだけど」とのお問い合わせがあり、需要がありそうでしたのでこちらでも記事に上げていきたいと思います。

ラダーバーは剛性アップに加え、ピラーを沿わせるタイプと比べて見た目も悪くないのでオープンにした時の美観を損なわず、乗り降りのしやすさにも影響しないので今回はラダーバーを追加する事に決めました。

ま、ハードトップ派なのでオープンにはほとんどしないんですが。

それではご覧ください。

ラダーバーとは画像の赤丸部分です(写真はネットから拝借しました)。

要は車の屋根部分に補強となるバーを追加してAピラーと結び、運転席部分をボックス形状に囲って補強する事で剛性を上げようという部品ですね。

こちらが自分の車で現状リヤ4点式が付いていますが、この段階では横転したときの乗員保護が主な目的で、剛性アップはほとんど見込めないでしょう。

これを上の写真の赤丸の部分のようにAピラーまでハシゴする部分を作っていきます。

それでは製作していきます。

まずはアルミパイプを必要な長さに切断します。

切ったアルミパイプをホールソーでR部分の加工をしていきます。

この部分を最終的に既存のロールケージに溶接します。

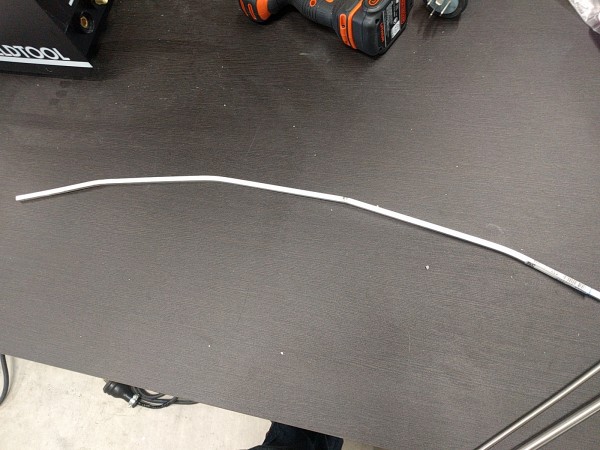

次に天井のRに合わせて、カットしたアルミパイプを曲げていきます。

天井のRの型はその辺にあったアルミの角棒を手曲げして、おおよその寸法を出しました。

2本のパイプを同じように曲げる必要があるので、端を仮止めして固定します。

アルミの融点は700度ぐらいだったと記憶してましたので、ガスバーナーでも曲がるだろうと炙りましたが全然ダメでした。。。結構行き当たりばったりです(笑)

しょうがないので角度切りして溶接しなおそうかと思っていたところ、見ていたスタッフから「切れ目を入れて曲げるだけでもいいんじゃない?」とのアドバイスが。

これは…!なんという僥倖…!色んな意味でラクになりました。

これをグイっと曲げて溶接します。

ビィィィィーっと溶接します。アルミは交流で溶接するので、このような特徴的な音がします。

また、後でビードは削って平坦にするつもりなので、裏まで溶かし込む感じ(裏波といいます)で溶接しています。

写真のものは正直キレイな裏波とは言えませんが、表面しか溶接されていない部分をグラインダーなどで削り落としてしまうと、アルミは比較的簡単に割れてしまいます。

角度をつけて溶接したアルミパイプの完成です。

社長にはサトウキビ、他のスタッフには竹と言われました(笑)

次にアルミのプレートを溶接していきます。

このままくっつけても面白くない&見た目が良くないので、CNCフライスで肉抜き加工します。

これらの部材の下準備が整いましたので、溶接してくっつけていきます。

この溶接は動画でどうぞ

溶接条件

板厚:8mmアルミ板、3mmアルミパイプ 電流:約160A

溶接棒:A5356

溶接中に一度アークが切れていますが、左手の溶接棒の送りが間に合わなくなってきたので、一度溶接を止めて棒を握り直しています。

アルミは溶接棒の送りがステンレスや鉄などと比べ比較的多い傾向にあり、また母材が熱を持った後半は、溶接するスピード(トーチの送り速度)を早める必要があります。

このため左手がかなり忙しいんです。

だいぶ形になってきました。

長くなってきたので、次回に続きます。

こちらのTIG溶接機に関してご不明な点がございましたら、お気軽にお問い合わせ下さい。

株式会社WELD TOOL 092-834-2116