- TIG溶接の基本的なことがわからない

- TIG溶接が他の溶接と何が違うの?

- TIG溶接のコツを知って早く上達したい

趣味や仕事で溶接をしようと思っても、溶接についてまだまだ知識や経験が少ないと悩んでいる方は多いです。

私(弊社)は溶接機を専門に販売しており、溶接経験は約12年です。

今回はその溶接経験を活かして、溶接初心者に向けて、TIG溶接の基礎知識や

メリット・デメリット、コツについて解説します。

最後まで読むことで、明日から使えるTIG溶接の知識を手に入れることができます。

ぜひ参考にしてみてください。

TIG(ティグ)溶接の基本

一般的に溶接と聞くとバチバチっと火花が飛び散るイメージの人が多いですが、

TIG溶接は火花は飛び散らず、ステンレスやアルミ、鉄など、ほとんどすべての

金属の溶接が出来ます。

溶接方法としてはガス溶接と似ていて、片手に溶接トーチ、片手に溶接棒を持って

溶接します。ステンレスやアルミの溶接に最適で、もちろん鉄の溶接も可能です。

また、各種溶接法の中でも溶接の見た目が美しく、アーク溶接(手棒)や

半自動溶接ではできないような細かい部分の溶接にも適しています。

TIG溶接部品の仕組みとしては、タングステンという棒に電流を流し、溶接する材料との間に

高温のアーク(電気がショートした時にバチバチッっと光っているのもアーク)

を発生させ、その熱で材料同士を溶かして溶融(くっつける)溶接。

TIG溶接中、材料に空気が入ると、溶接部分に欠陥が起き、見た目も悪くなってしまうので、

主にアルゴンガス(不活性ガス)という無色、無味、無臭で他の物質と科学反応を極めて起こしにくい

安全なガスを材料に吹き付け溶接部分に空気が入らないように溶接します。

アルゴンガスなどで溶接部を保護するガス(シールドガスとも言われています)を使用して、

空気をシャットアウトすると強度が高く、同時に美しい溶接が可能になります。

TIG溶接のメリット

TIG溶接は他の溶接と比べて以下の4つのメリットがあります。

- 仕上りが美しい

- 騒音が比較的小さい

- 様々な金属の溶接ができる

- 火花が出ないので安全

それぞれ解説していきます。

仕上りが美しい

他の溶接方法(半自動溶接やアーク溶接)と違い、スパッター(火花)がほとんど

出ないので仕上がりもキレイです。もちろん、作業者の腕にもよりますが(;’∀’)

騒音が比較的小さい

音に関してもスパッターが出ない分、他の溶接と比べるとかなり静かで、

煙(ヒューム)も少ないのが特徴です。

様々な金属の溶接ができる

TIG溶接は鉄、ステンレス、アルミ、チタン等様々な金属の溶接が可能です。

※アルミ溶接は交流も可能なTIG溶接機が必要です。

半自動溶接機で鉄、アルミも溶接できるタイプもありますが、

鉄の溶接→炭酸ガスボンベ、

アルミの溶接→アルゴンガスボンベが必要となります。

TIG溶接の場合、アルゴンガスボンベだけでほとんどの金属が溶接可能なので

汎用性があります。

火花が出ないので安全

アーク溶接や半自動溶接と違い、火花(スパッター)がほとんど出ません。

なのでスパッターが可燃物に引火して・・・等の心配もありません。

TIG溶接のデメリット

TIG溶接のデメリットは以下の2つです。

- 溶接スピードが遅い

- 風の影響を受ける

溶接スピードが遅い

半自動溶接と比べて、なのですが半自動溶接はスイッチを押している間、自動で

ワイヤーが供給されるのに対してTIG溶接は自分で溶接棒(溶加棒)を持ってちょんちょん

入れながら進むのでスピード、効率ではどうしても半自動溶接には劣ります。

ただ、半自動溶接は基本、鉄の溶接となります。アルミ、ステンレスの溶接には

TIG溶接が一般的です。

風の影響を受ける

アルゴンガスを接続して溶接するので屋外(とくに風が吹く現場)では不向きです。

風の影響を受けるとアルゴンガスのシールド効果が薄れ、溶接不良になります。

どうしても風のある現場でTIG溶接したい場合は風よけのパーテーションのようなもの

で回りを囲って風が来ないようにしましょう。

TIG溶接のトーチ部品や持ち方のコツ、手順

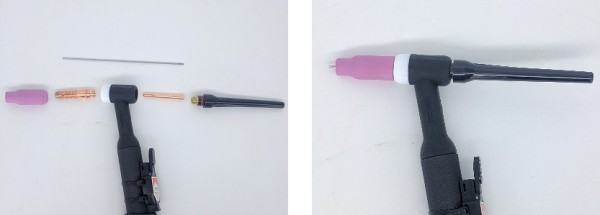

トーチ部品を解体した状態 トーチ部品を組み立てした状態

・セラミックノズル・・・シールドガスの流れや乱れを整え溶接材料やアークにガスを集中(整流)させます。

・コレットボディ・・・コレットに入れたタングステン電極を固定する部品です。

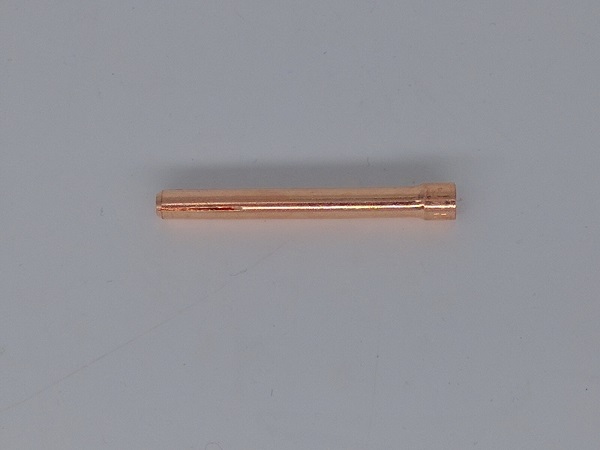

・コレット・・・タングステン電極を固定する部品。電極の径に合わせて交換する必要があります。

・トーチキャップ・・・キャップをトーチに締め付けると、

コレットの先端がコレットボディに押し付けられ、タングステン電極を固定させます。

・タングステン電極・・・アークを発生させる電極棒。使用する前に先端を

グラインダなどで尖らせて使用します。(アークを一点に集中させる為)

溶接素材によってタングステンの種類を換え、材料の厚みによってタングステンの太さ(径)を変更します。

一般的にはセリタン(セリウム入タングステン/端部が灰色)がよく使われており、

鉄、ステンレス、アルミ等、オールマイティーに使用できます。

アルミ専用の純タン(純タングステン/端部が緑)もあり、アルミの溶接がメインの

場合はこちらをお勧めします。

・トーチスイッチ・・・スイッチを押すとアークスタートとともにシールドガスが出ます。

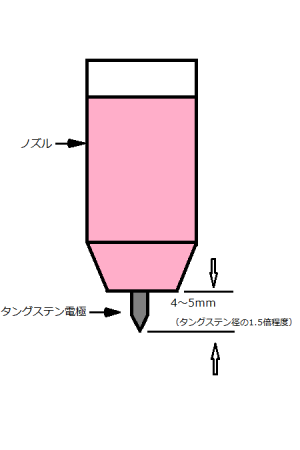

タングステン電極は溶接部の形状によって多少長さを変えたりもしますが、

基本はノズルから4~5mm出した位で使用します。

タングステンを長く出し過ぎると、シールドガスが届かなくなり、溶接不良が発生します。

シールドガスが届かなくなることで、溶接個所に空気が入ったり、溶接出来ていない個所が

できることがあるので、溶接部に対して適切な突き出し長さを選ばなくてはいけないのです。

※ガスレンズを使うとタングステンの突き出し長さを約30mm程度まで伸ばせます。

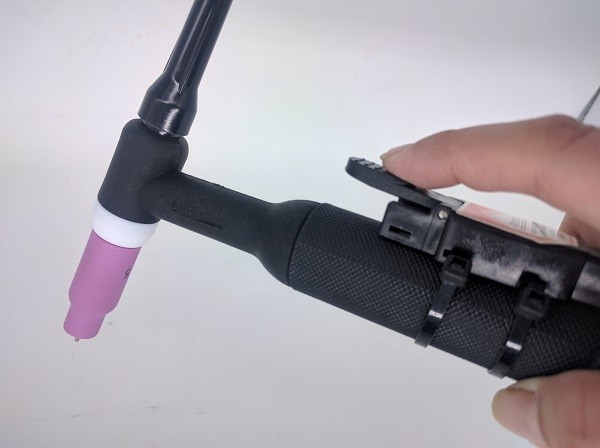

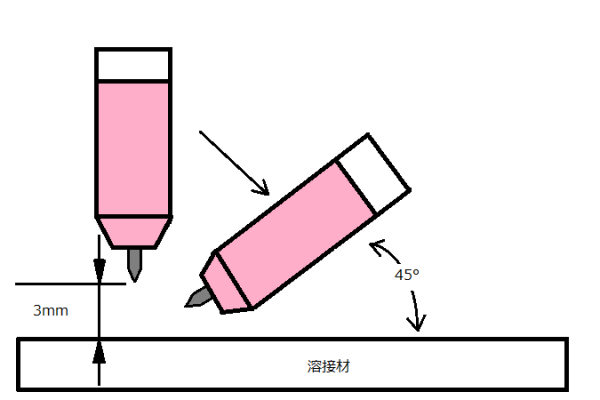

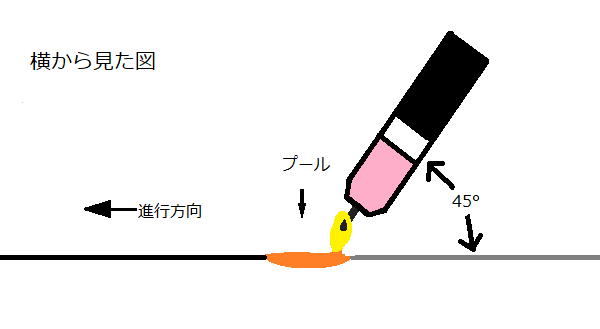

トーチを右手で持ち溶接する方は、上記の様にタングステン電極の先端が

溶接材料から3mm位離した状態のままトーチを溶接材料に対して

右に45°位傾け溶接します。(実際はもう少し立ててもいいかと思います)

溶接の進行方向は右から左に進んでいきます。

その際タングステン電極が溶接材料に触れないように注意して下さい。

左手でトーチを持ち溶接される方は左に45°傾け、左から右へ溶接トーチを進め溶接します。

使用するタングステン電極はアークを一点に集中させる為に、先端をグラインダー等で尖らせて溶接します。

TIG溶接では溶接棒(溶加棒とも言う)を使用せずに溶接を行う″なめづけ″という方法もありますが、

通常は溶接材料とほぼ同じ材質の溶接棒を溶接個所に挿入しながら溶接をします。

この溶接棒の挿入速度や挿入方法によって、溶接の溶着量を調整できます。

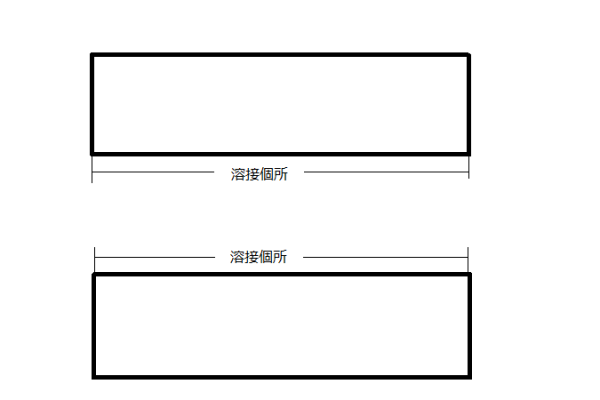

例えば上記図の厚み2mmのステンレス板 2枚をなめづけ(溶接棒を使用しない)溶接をするとしましょう。

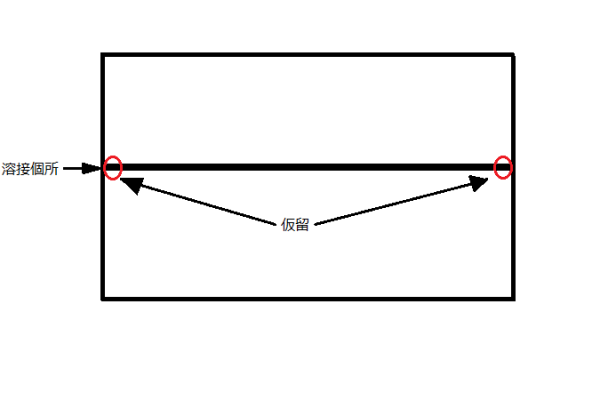

2枚の板の間に隙間や段差がない状態に並べ、下記図の赤丸個所に溶接電流60A(アンペア)で

タングステン電極の先端を2枚の板と板の間に溶接個所から3mm離してアークを当てます。

板同士が溶けて繋がるのが見えるまで約2秒位スイッチを押し続け仮溶接(仮付け)します。

溶接する前にこの仮溶接をしておくと、溶接中に2枚の板が離れたりずれたりしなくなるのです。

(このような板と板を並べて溶接する事を、突合せ溶接といいます。)

そして溶接していくのですが、仮溶接した時と同じく溶接電流60Aでしてみましょう。

タングステン電極が溶接材料などに接触していると、トーチスイッチを押してもアークが出ません。

一度トーチスイッチを押さないままタングステン電極を溶接を始める箇所にコツンと当て、

そこから約3mm離してからスイッチを押すと、タングステン電極が溶接材料に接触せずに

溶接スタートしやすくなります。

先を尖らせたタングステン電極を溶接材料から45°位に傾け、溶接を始める箇所にコツっと当て、

3mm位離しトーチスイッチを押し溶接スタート。

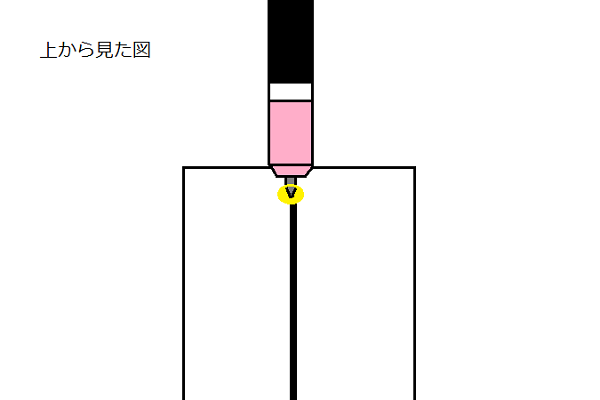

溶接する板と板の中間にアークを当てると、2枚の板がアーク熱で溶けて水たまりのような部分ができますが、

それを溶接プールといいます。

ステンレスはアークスタートするとすぐにプールができますので、

2枚の板がプールで馴染んでいるのを確認しながら左方向へトーチを動かしていきます。

TIG溶接に使用する溶接棒と入れ方のコツ

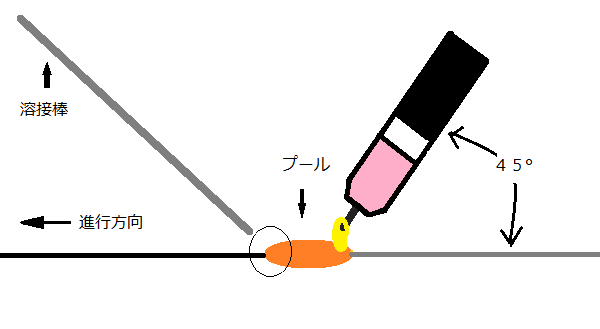

TIG溶接に使用する溶接棒は溶接材料と同じ金属で作られた棒を使用します。

溶接棒はトーチスイッチを押しアークを発生させて溶接材料が溶けてプールができた状態になってから、

プールの先端に溶接棒を挿入していきます。

棒を挿入した部分が波紋のようにビードになるので、なるべく一定の速度でトーチを進め、

一定のリズムで棒を挿入すると綺麗な溶接ビードができます。

初めて溶接棒を使う際にありがちなのが溶接棒をアークの下に入れてしまい、アーク光で

溶接棒が溶けてボテっと下に落ちて汚くなってしまうことがあります。

そうならないように、溶接棒はプールの先端に横から入れるようにしましょう。

厚み2mmステンレスの突合せ溶接の動画をご覧ください。

下の写真は溶接棒を入れて溶接し、一部の溶接焼けを研磨したものです。

TIG溶接に使用するタングステン電極とコツ

そしてTIG溶接で初心者が必ずしてしまうのは溶接中、タングステン電極を

プールや溶接棒と接触させてしまうことです。

接触するとタングステン電極の先端が消耗するばかりではなく、

プールや溶接棒と接触すると、尖らせたタングステン電極の先端の形状が変わってしまいます。

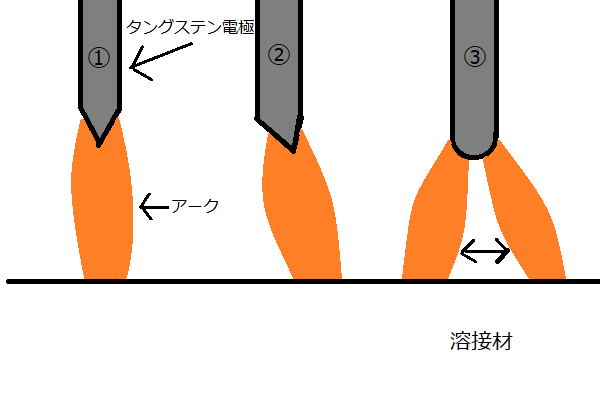

下図の①は通常の尖らせたタングステン電極なので、先端から真っすぐにアークが出ます。

②のタングステン電極は先端が右にズレていることで、

アークも右に出ていくので、ピンポイントにアークが当てにくくなります。

③は先端が丸くなっていたり、いびつな形状になっていることで、

アークが一方方向でなく、ユラユラと出ることで、溶接が困難になってしまいます。

従って、溶接中にタングステン電極の先端を溶接材料にタッチさせたり、プールに巻き込んでしまうと、

タングステン電極の先端の形状が変わってしまうので、作業をいったん中断し、

電極の先端をグラインダなどで①の状態に再成形しておくとベストな溶接ができます。

※アルミ溶接の場合は③のように先端が丸くなっても問題ありません(正常です)

私が初めて溶接を体験したのは7年程前ですが、溶接の基本や溶接の進め方など、

疑問だらけでしたし、何度もプールにタングステン電極を突っ込んでいました 😆

今でも弊社の溶接機でものづくりをしていますが、溶接中タングステン電極を溶接材料に

タッチさせてしまう事はたびたびあるので、こりずにタングステンを尖らせて、

TIG溶接で楽しいものづくりをする人が増えてくれたらと思います。

TIG溶接時の構え方のコツ

TIG溶接時の構え方には下記の4つのコツがあります。

- 溶接部に顔(溶接面)を近づける

- トーチを持つ手をフリーにしない(浮かせない)

- 溶接前にシミュレーションする

- トーチケーブルを肩にかける

それぞれ詳しく解説します。

溶接部に顔(溶接面)を近づける。

溶接プールがしっかり見える様、溶接時は溶接部に顔(溶接面)を近づける。

真上から見るのではなく、横から除きこむようにするとプールがよく見えます。

トーチを持つ手をフリーにしない。(浮かせない)

肘を作業台に置いたり、トーチを持つ手の平の横の部分をワークに置くことで溶接時の

トーチのふらつきを抑え、安定させます。

上級者で、トーチを持つ手の小指だけを伸ばしてワークに添えてスライドさせて

溶接しているのを見たことがありますが仕上がりもやはりキレイでした。

溶接前にシミュレーションする

本溶接をする前にアークは出さない状態で実際に溶接するように電極を母材に近づけて

トーチをスライドさせます。この動作で溶接開始部から終了までストレスなく

トーチを動かせるかを確認します。

まれに溶接開始したはいいが、途中でトーチケーブルが何かにひっかかって動かし

づらく、そのせいで手元がぶれて、溶接ビードまでぶれてしまうことがあるからです。

トーチケーブルを肩にかける

溶接中にトーチが動かしやすいように(重みを感じずストレスなくトーチを

動かせるよう)トーチケーブルを肩にかけます。

TIG溶接ローリングのコツ

TIG溶接の方法でローリングという手法があります。

パイプや配管の溶接時に行いますが、手首をくねくね動かし、独特な動きをします。

専門職でない限り、覚える必要は無いと思いますが簡単にコツを紹介します。

・ビード幅に合わせたラインを引く

一定の幅でずれないように溶接する為、事前にラインを引いておきます。

・開先をとる

溶接個所をV字にカットしておき、そこに溶かした溶加棒を流し込むように溶接します。

・溶接面の遮光度を下げる

明るくなるため溶接部が見やすくなる。ただし、長時間の溶接は目を痛めるため注意。

・練習あるのみ

これに関しては繰り返し練習して体で覚える以外ありません。

ユーチューブ等で様々な動画もありますので参考にして練習あるのみです。

薄板ステンレスをTIG溶接するコツ

薄板ステンレスのTIG溶接にはコツが必要です。以下の5つを意識して実践してみてはいかがでしょうか。

- 溶接箇所の隙間を無くす

- タングステン電極は細めを使う

- 電極と母材の距離は極力近づける

- パルス制御を利用する

- マイクロTIG溶接機を使う

それぞれ詳しく解説します。

溶接個所の隙間を無くす

溶接する母材が薄ければ薄いほど、溶接前の下準備(面合わせ)が大事になります。

溶接個所がピタっと接触しており、隙間や上下のズレが全く無い状態にすると

その後の溶接はやりやすくなります。

逆に隙間やズレがあるまま溶接するとそこから穴が空き、そこを溶接棒で埋める

作業が必要になり、手間も増え、仕上りも悪くなります。

タングステン電極は細めを使う

薄板溶接(t1mm前後)の場合、タングステン電極をΦ1.6mm もしくはΦ1.0mmを使用しましょう。

タングステン電極はサイズによって適正電流があります。※下記は参考値です。

- Φ1.0mm・・・約10~80A(約0.6~2mm)

- Φ1.6mm・・・約40~120A(約1~3mm)

- Φ2.4mm・・・約120~230A(約3~8mm)

電極と母材の距離は極力近く

とくに薄板溶接の場合、タングステン電極と母材の距離はギリギリまで近づけた方が

アークが安定し、うまくいきます。なので時々母材にタッチしてしまいますが、

それは仕方ないと考え、何回かタッチして先端が変形してきたらグラインダーで

研磨しましょう。

パルス制御を利用する

薄ければ薄いほど溶け落ちやすくなるので母材への入熱量を抑えることが重要です。

パルス制御を利用することで、高い電流と低い電流(パルス電流、ベース電流)を

設定して高い電流で溶かす→低い電流で冷やす、を繰り返して溶接します。

一定の電流で溶接するのと比べて入熱量が抑えられるので薄板溶接等で利用されます。

他に、熱伝導率の高い銅板を母材の裏にあてて熱を逃がす、というのも効果があります。

マイクロTIG溶接機もおすすめ

薄板溶接にはマイクロTIG溶接機もおすすめです。

簡単に説明すると通常のTIG溶接よりも母材への入熱が抑えられるのでその分、

焼けや歪みも少なくなり、薄板溶接にかなり有効です。

上記でパルス制御の説明がありますが、それよりも入熱を抑えられます。

パルス制御の場合、①高い電流、②低い電流を設定しますが、②の電流が低いと言っても

10A程度はあり、アークは継続しています。それに対してマイクロTIG溶接の場合は

②の電流が0なので一度アークが完全に途切れ、その分入熱が抑えられます。

TIG溶接のコツをつかんで技術を高めよう

以上、TIG溶接の基本やコツ等を説明してきました。

まとめるとTIG溶接は主にステンレス、アルミの溶接に使用され(鉄もOK)、

溶接方法には大きく分けると2種類あります。

なめ付け(溶加棒を入れない方法)と溶加棒を入れる方法。

なめ付けに関しては溶接プールをしっかり見て下記を一定に保って溶接すれば難しくありません。

- トーチ角度

- トーチを動かす(スライド)スピード

- タングステン電極と母材の距離

だいたいつまずくのは溶加棒をうまく入れられず、仕上りも汚くなってしまうことです。

とくにアルミ溶接の場合、必ずと言っていいほど溶加棒を使うので溶加棒の入れ方を

マスターしましょう。

弊社では初心者向けの溶接講習も行っており、その中でTIG溶接での溶加棒の入れ方

等もやります。1組限定マンツーマンで指導しますのでほとんどの方は習得できます。

関東営業所(埼玉)で行っておりますので興味のある方はこちらから確認下さい。

また、TIG溶接機を検討されている方で、事前に溶接機を使ってみたいとお考えの方は

弊社(福岡 or 埼玉)にて実際に溶接を試すことも可能です。

ご希望の方はお気軽に問い合わせ下さい。