こんにちは。

近日発売予定のTIG溶接機、WT-TIG200miniを使用して、車のマフラーをチタンで作りました(といっても一部分だけですが)ので、ご紹介させていただきます。

こちらが用意したチタン製パイプで、長さは2Mのφ60.5の厚み1mmです。

重さを測ってみると、おおよそ1.75キロと、2Mも長さがあるとは思えないぐらい軽量です。

さすが3万円以上するだけあります(笑)

このパイプを切断し、そのままではバリが付いていて溶接しずらいので、グラインダーでバリ取り除いていきます。

溶接前の仮止めを行っていきます。

角度切りしてグラインダーでバリを落としたパイプを、点付けで溶接します。

切断はバンドソーで行いましたので、切断面は若干ナナメになってしまっています(バンドソーで切るとどうしてもこうなります)ので、何個か角度切りしたパイプ同士で合わせ面の隙間ができる限り少ない物同士をくっつけるようにすると、その後の溶接が楽になります。

あまりにナナメ度合が酷いものは、上記の工程のうちにグラインダーで削って修正をかける必要があります。

厚みが2mぐらいあれば楽なんですが、1mmは一瞬で穴が広がっちゃいますので、ピシッと裏が見えないぐらい面が合っているところを狙って仮止めする必要があります。

上手くいかなかったら、何度もしつこくチャレンジせずに、他の場所で隙間が無いところでトライした方が無難です。

穴が広がりすぎると修正が難しくなってしまいますので。

それでは溶接していきます。

1から説明しましたので、長くなってしまいましたが、興味のある方はご覧いただければと思います。

※溶接の腕としては全然ヘタクソですのであしからず。。。あくまでも初心者の方に向けた動画となっております。

だいぶ長いですね…仮止めも何発かやってしまってますし、撮り直そうかとも思いましたが、基本的にこんな感じで一周の溶接が完了となります。

上記の溶接を何度か繰り返してこのようなU形になりました。

ちなみにシールドガス用の丸いフタはアルミ丸棒から旋盤で製作しており(非売品)、黄色い蓋は今回のチタンマフラー作りの間だけもってくれればよかったので、廃材としてあった木材です。

さすがに「木」なので、しばらく溶接を続けていると焦げていました。

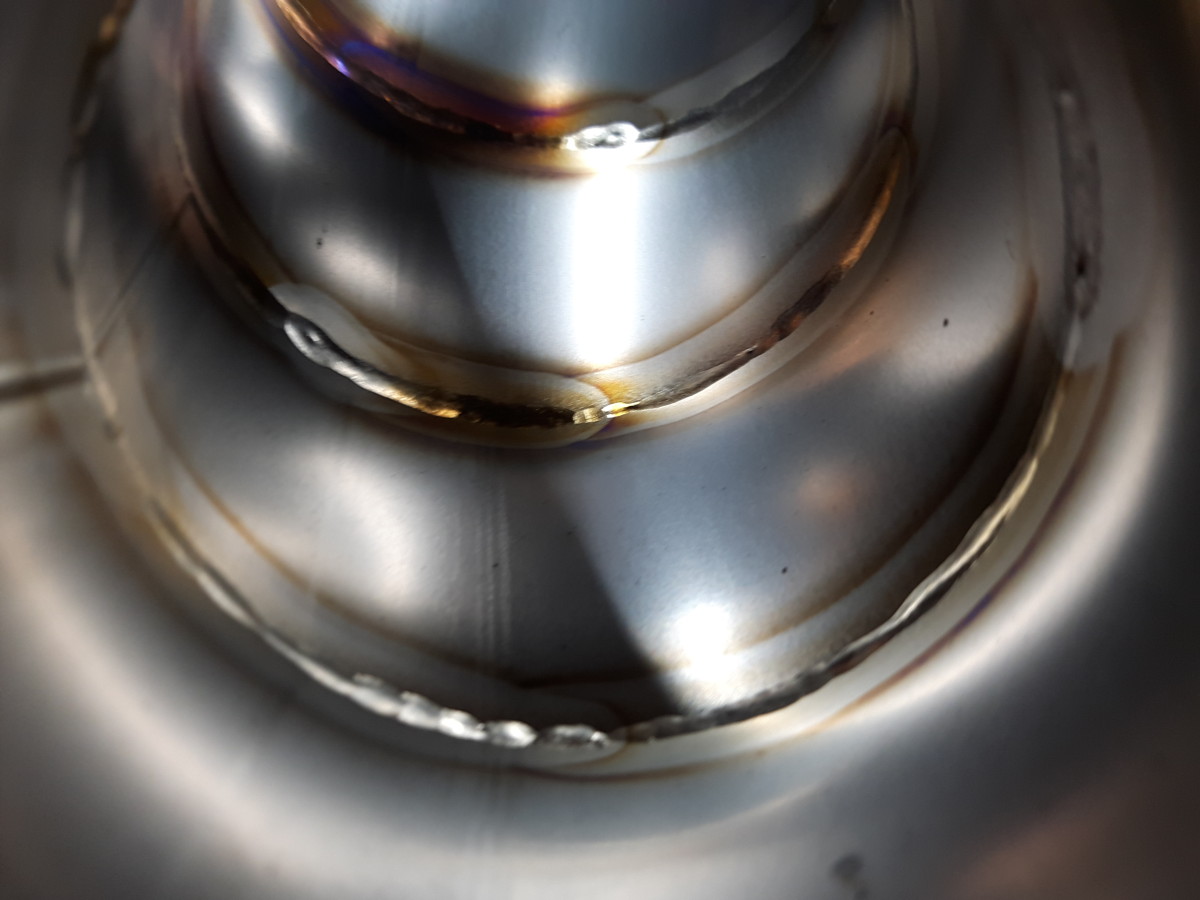

上記ジグでバックシールドをしていたおかげで、パイプの中までしっかりと溶接されていました。

以前チタンマフラーのタイコ部分の溶接が剥がれて、排気がモロにテールランプを直撃し、ランプが溶けてしまうという出来事があったため、今回はキチンとバックシールドをして溶接しました。

角度切りしたパイプを組み合わせていき、こんな形状の物が出来上がりました。

これをチタン製タイコ(サイレンサー)にくっつけると、こんな感じになります。

ナンバープレートを避けるため、途中から分岐させました。

こういった形状の溶接は初めてだったので何かと手こずりましたが、仲間からのアドバイスもあり、何とか作る事ができました。

作業中は集中しているせいか、中々良い案が浮かばなかったんですよね。

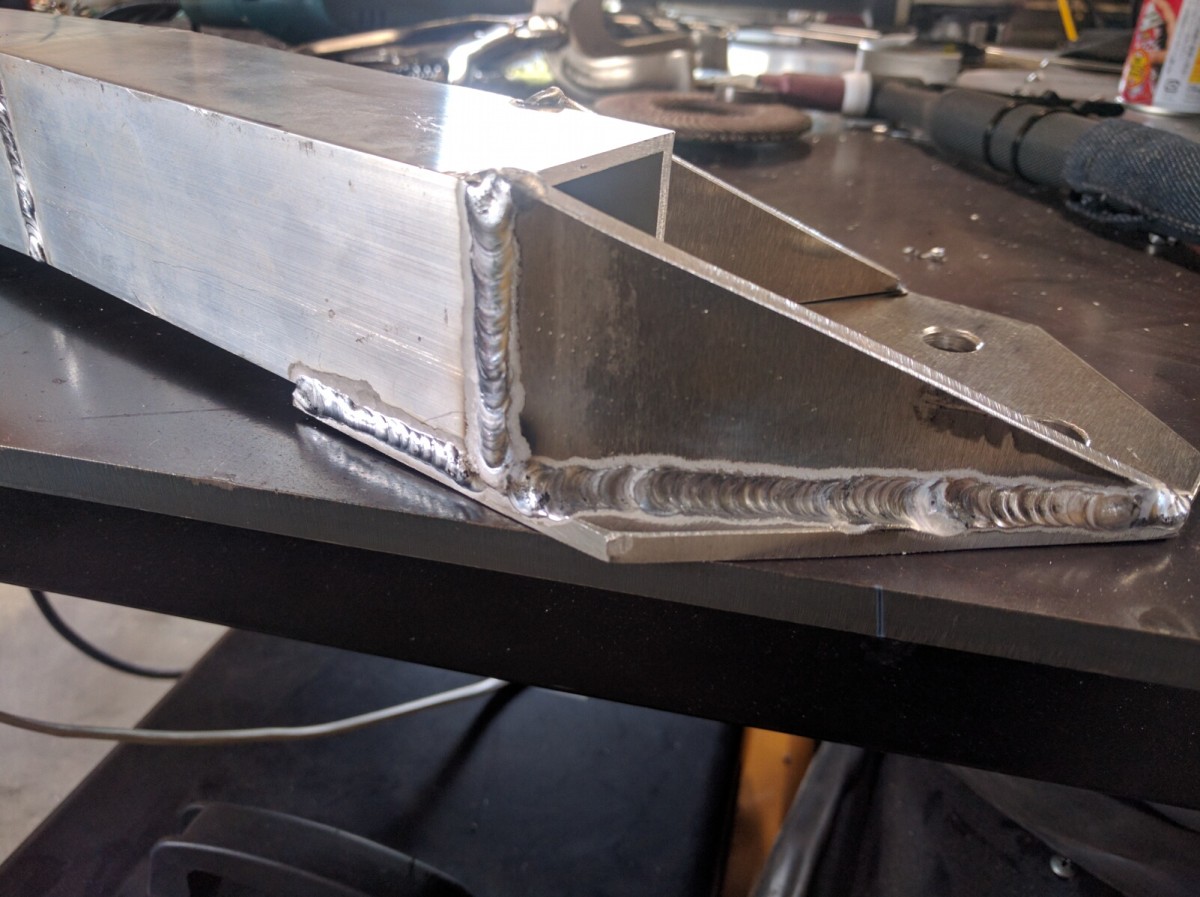

このマフラーを車に固定するため、吊りゴムを通すステーを作っていきます。

まずはバイスに固定した寸切りボルトを曲げていきます。

TIGで炙って赤熱してきたタイミングでペンチでグイッとやれば、この通り曲げ作業が完了です。

見た目はよくありませんが、パパっと丸棒を曲げたい時なんかには使えるかもしれません。

チタンで作る必要がある部分は、チタンのパイプ(12φぐらい)も溶接してくっつけていきます。

翌日の走行会に間に合わせるため、深夜まで作業をしていましたので、疲労から作業がどんどん雑になっていますが。。。汗

車に装着して、こんな感じになりました。

今回溶接して作った部分はタイコから右側部分と、吊りゴム装着のための枝部分になります。

切断したパイプも一つ一つバリ取り等しないといけませんでしたし、量産品ではないので現物合わせしながら作っていったので、結構時間もかかってしまいましたが、かなり軽量には仕上がったので、満足です。

完全に1から作ったわけではありませんが、取っておいたチタン製タイコが役に立ちました。

チタンの溶接はTIG160、TIG200、TIG200mini と様々な機種で溶接可能です。

他にご不明な点などございましたら、お気軽にお問い合わせください。