パルス溶接とは?

先ず、TIG溶接でパルスというのは周期的に電流に強弱をつける事。

分かりやすく言うと溶接電流で熱して、ベース電流で冷やす(凝固させる)

この繰り返しになります。

そうする事で母材への入熱を抑え、一定の電流で溶接をする場合と比べて

溶け落ちを防いだり、歪みを抑える事が出来ます。また母材の酸化(黒くなる)

を抑える事も可能です。

こうした溶接は溶け落ちやすい薄板の溶接や裏波溶接、熱伝導性の良い

アルミなど、これらの合金材の溶接などに有効な溶接となります。

パルス周波数やパルス幅とは?

パルスを使う場合には周波数やパルス幅など細かく設定が出来ます。

今まで薄板溶接に問題あった事がパルス機能を使用する事で

思いのほか簡単に出来る場合もありますのでこの機能を引き出しに入れて

おくだけで溶接法の幅が広がるかもしれません。

周波数

溶接電流とベース電流の切り替わる速度の事。

周波数の単位はHzで1秒間に何度切り替わるのかを表します。

例えば0.5Hzであれば2秒に1回、100Hzであれば1秒に100回

切り替わる事になります。

パルス幅

1周期における溶接電流の割合の事。

30%に設定の場合一定周期に流れる割合が

(溶接電流)3:7(ベース電流)といった割合になります。

パルスを用いた溶接に満足がいかない場合は

溶接電流とベース電流の差を変化させることで調整を図ります。

例えばもう少し溶け込みを深くしたい場合は→溶接電流の割合を上げる。

焼けや歪がみられる→ベース電流の割合を上げる。といった感じです。

パルス溶接の特徴

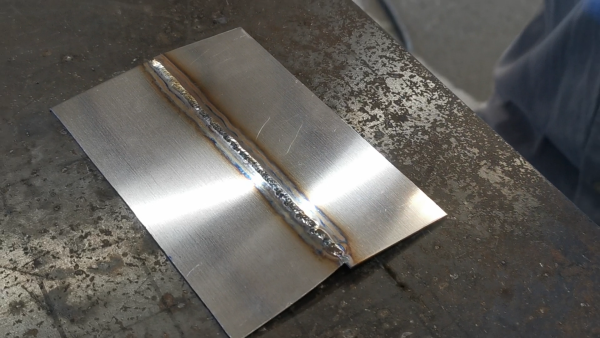

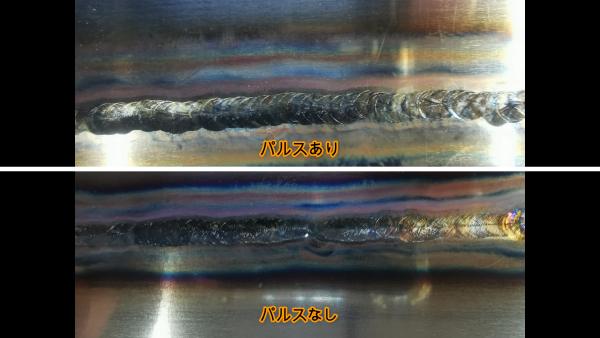

特徴としては溶加棒を入れずに溶接を行っても数珠でつながったような

美しいビード外観が出来上がります。(下記に画像があります)

また、棒を母材に置いた状態で溶接をすると半自動の様な

一本のなめらかなビードになりますが、パルス溶接で同じように溶接をすると

これまた綺麗なビード外観になります。

実際に棒を置いた状態で溶接をした画像をご覧下さい。

※棒を送るのが苦手な方は一度試してみる価値ありです。

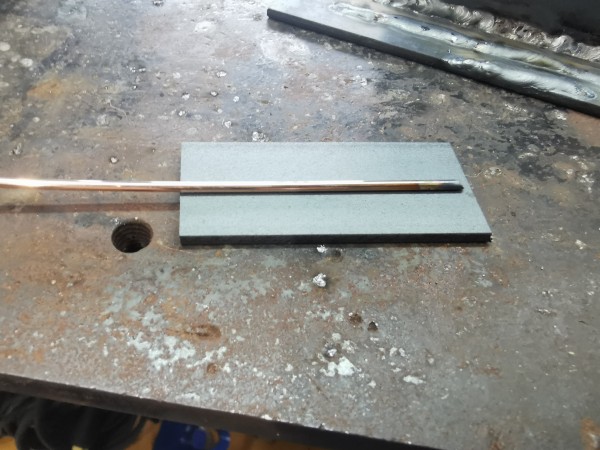

溶接のコツとしては溶加棒を母材に密着した状態でセットします。

隙間があると母材に溶け込まずダマになる事があります。

溶接に使用した機種は(WT-TIG200mini、棒はΦ2.0)

周波数2Hz

続いて周波数20Hzで溶接

画像では少し分かりにくいですが、肉眼だとしっかりビードが確認でき、

ビード幅も均等に溶接が出来ています。周波数の設定により

ビード模様が若干変化しますので実際に溶接をして色々と試してみるのも

面白いかもしれません。

パルス溶接のメリット

上記と似た内容になるのですがいくつか挙げてみたいと思います。

- 母材の歪、溶接焼けを抑える

- 酸化しにくい

- うろこ状のキレイなビード外観になる

パルス溶接を使用する理由は主にこの3つです。

パルス溶接のデメリット

- 溶け込み幅が狭くなりやすい

- ローパルス(低い周波数)時は棒入れのタイミングが難しい

基本パルス溶接は薄板メインで行う事が多く、棒を使った溶接では上記の

様な方法もありますし、ミドルパルスを使用すれば棒入れのタイミングは

関係ないのでデメリットについてはあまり気にしなくてもいいと思います。

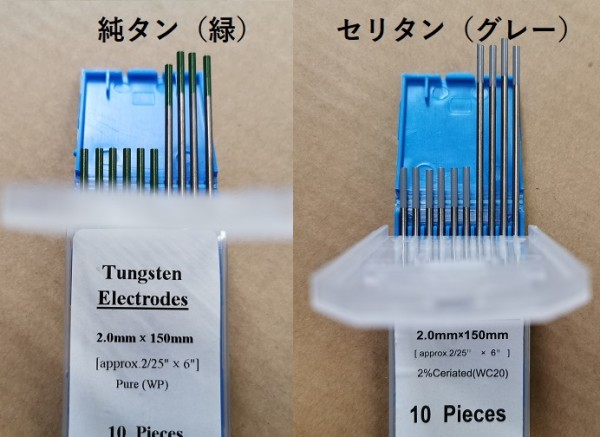

タングステン電極について

タングステン電極と言っても、様々な種類のタングステン電極があり

直流向きや、交流に向いているもの、また薄板の溶接には細いタングステン電極

を使用し厚板の溶接には太いものを使用するなど使用用途によって

使い分けます。

タングステン電極の種類、色別

- セリウム入りタングステン電極・・・アークスタート性の高い電極棒

- ランタン入りタングステン電極・・・くっつきにくく長持ちする電極棒

- トリア入りタングステン電極・・・アークの集中性に優れた電極棒

- 純タングステン電極・・・消耗が少ない、アルミ専用の電極棒

※文字の色とタングステン先端の色を合わせてます。

(弊社で取り扱いのあるタングステンはこの2種です)

タングステン電極の先端角度について

タングステン電極は先端をグラインダーなどで尖らせて使用しますが、

研ぐ角度により若干使用感が変化します。

鈍角・・・アークが一点に集中しやすい(薄板溶接向き)

鋭角・・・アークが広がりやすい

溶接母材に適したタングステン電極を選ぶことで溶接の精度の良否にも

影響が出てきます。用途に合わせてタングステンの種類や

研磨する角度を変えてみましょう。

ステンレス溶接事例(比較動画あり)

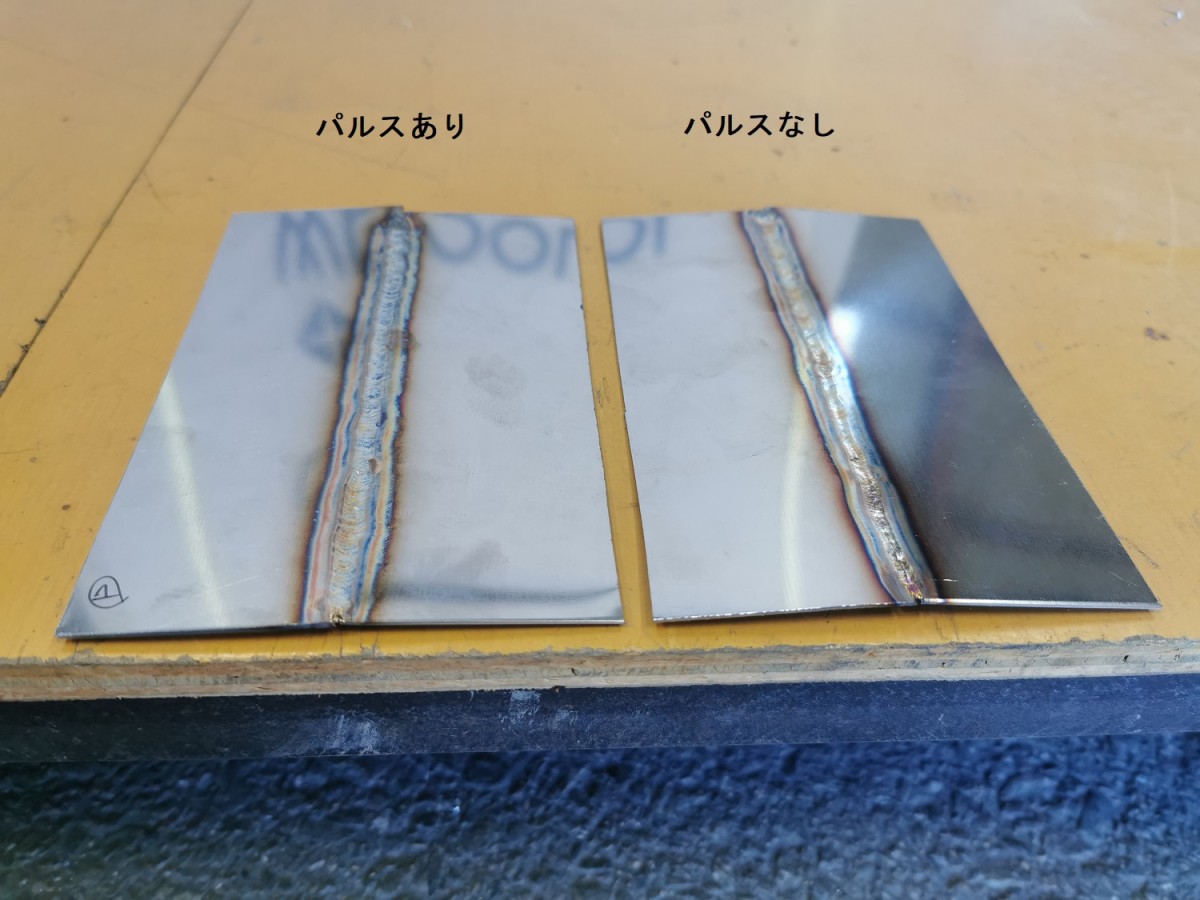

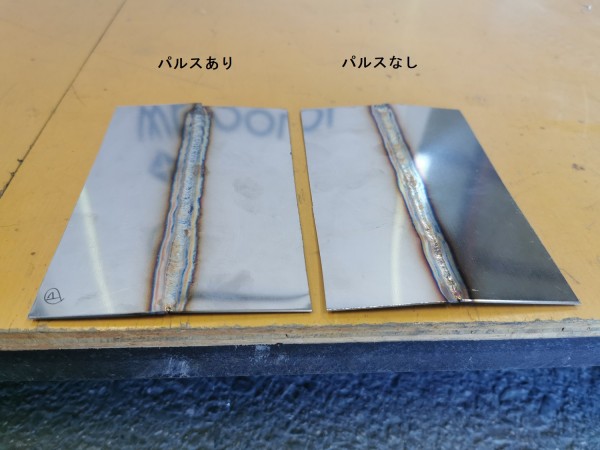

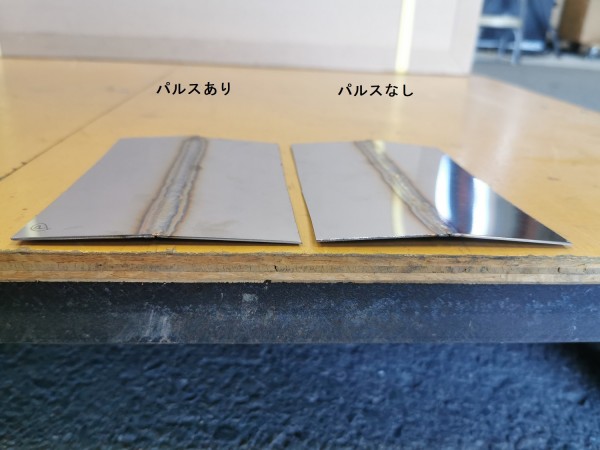

下記画像は1mmのステンレス板です。

パルス有無で焼けや歪を比較しました。(比較動画あり)

最初にパルス無しの設定条件です。

- 板厚/1mm

- タングステン電極/セリタンΦ1.6

- 溶加棒/なめ付け溶接

- 電流/約40アンペア

続いてパルス有り

- 板厚/1mm

- タングステン電極/セリタンΦ1.6

- 溶加棒/なめ付け溶接

- 電流/45アンペア

- ベース電流/20アンペア

- 周波数/2Hz

- パルス幅(溶接電流割合)/30%

2枚を比較

溶接比較動画はこちらです。

もう少し溶接結果に差が出ると思ったんですが、

溶接の距離が短かくそこまでの差はみられませんでした。

腕の良し悪しも大きいのかも知れませんが。。。(汗)一応結果としては

スピードはパルスなしの方が早く、

見た目はパルスありといった感じですね。

ただ、会社の先輩曰く長い距離の溶接となると間違えなくパルスを使用した方が

失敗も少なくキレイな仕上がりになるとアドバイスをいただきましたので

薄板溶接にはパルスをお勧めします。

また溶接部を拡大するとパルスを使用した方が

数珠状のビードがキレイに確認出来ますね。

溶接してみた感想としては母材の歪みを抑える手段は他にもあるので、

見た目をより美しくしたい場合はパルス機能を用いてみては如何でしょうか。

アルミ溶接事例

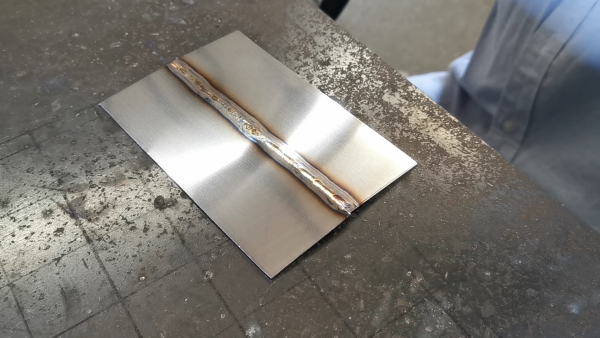

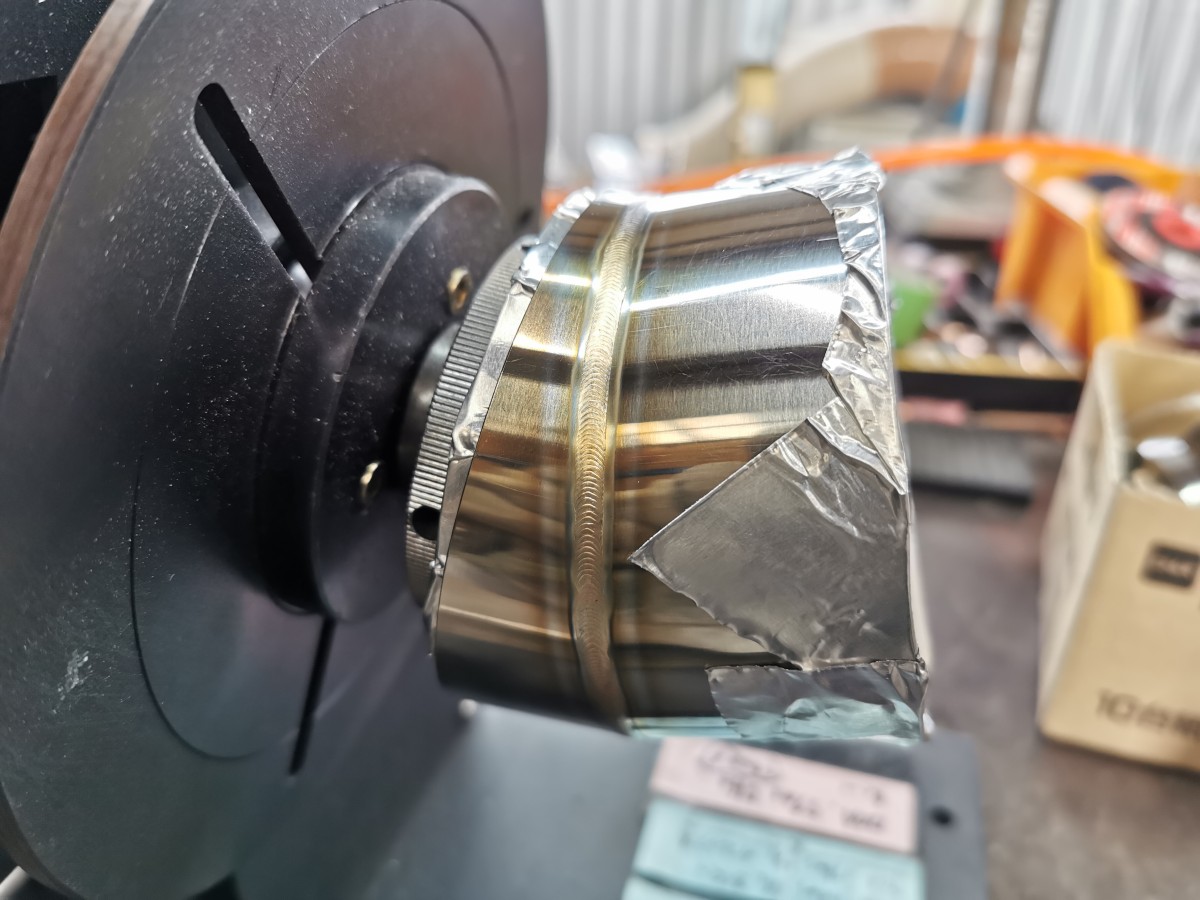

今度は1mmのアルミをパルスを使用して溶接します。

アルミはなめ付けでは無理なので棒を使用します。

機種はWT-TIG200を使用

- 板厚/1mm

- タングステン電極/純タンΦ2.0

- 溶加棒/Φ2.0(5356)

- 電流/35アンペア

- ベース電流/20アンペア

- 周波数/3Hz

- パルス幅(溶接電流割合)/20%

こちらは動画でご覧ください。

普段パルス無しでこのスピードで溶接を行うと溶接途中で確実に

溶け落ち穴が開いてしまいますが、

パルスを使用することでスピードをあまり気にせずに溶接が出来ます。

おすすめのパルスTIG溶接機

ちなみに今回検証にあたって使用した機種について

鉄、ステンレス溶接で使用した機種は「WT-TIG200mini」です。

コチラの機種は小型で軽量、100V/200V兼用なので使用用途が広く

現場などでも多く使用されている機種です。

機能も初期電流やクレータ処理電流、プリフロー、パルス制御等

多くの機能が使用できおすすめの一台になっております。

アルミ溶接で使用した機種は「WT-TIG200」です。

上記2機種は最大出力200アンペアですが、一番の違いは

アルミ溶接が出来る事です。アルミを溶接する為には、酸化被膜を除去する為

「交流」で溶接する必要があるのですが、WT-TIG200は交流と直流の切り替え

機能が付いているので、アルミやステンレスを初め殆どの金属が溶接可能です。

もちろんパルス機能もついており、有名メーカーのTIG溶接機と比較しても

遜色無いという声も頂いております。

最後までご覧いただきありがとうございます。

株式会社WELDTOOL