こんにちは。カー用品担当古賀です(非売品です笑)。

今回はかなり難しいやつに手を出してみました。超長編ですのでご注意ください(笑)

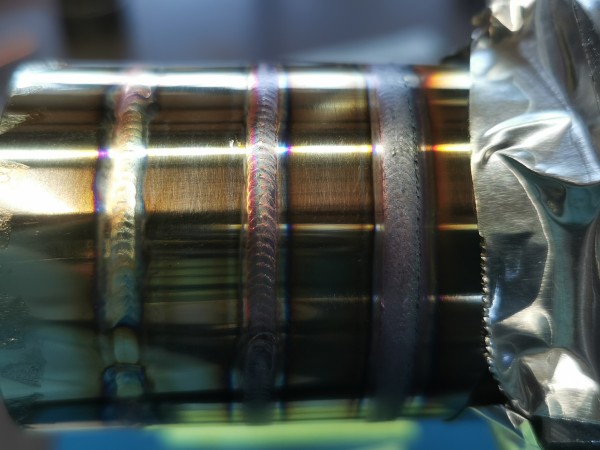

このエキマニ、何度もクラックが入り、その度に上から溶接していたのですが、今ではこんなモリモリ状態。。

内側への溶け落ちも酷かったのでリューターで削ったりと、もうちょっと補修して使うつもりではありましたが、ここで痛恨の目を負傷したのもあり、補修のやる気が無くなっていました。

溶接部が汚すぎて脆化しているんでしょう。

これを繰り返して何回も付けたり外したりするぐらいなら、いっそのこと作り直した方がいいんじゃないかってことで、1から自作していきます。

まずは形状的にそう簡単にはいかないのが分かっているので、輪切りにしたパイプを使って練習です。

バンドソーで適当な角度で切り出したパイプを、これまた適当に角度を付けて溶接してみます。

ポジショナーを使いました。パイプの溶接にはとても便利です。

現在販売していないのですが、気になる方はお問い合わせください。

あんまりキレイじゃないんですが、試しに溶接してみました。

先に仮止めしてからポジショナーにセットすると、ポジショナーを使う意味が無いのに気づいたので、本番では手順を考える必要がありそうです。

続いて、分岐パイプ部分を試作…なるほど。見た目はちょっと微妙なところもありますが、要所要所を考えて作ればいけそうな感じです。

マイクロTIG溶接と通常TIG溶接の比較用で、パイプを輪切りにしました。

ちなみにこのパイプはバンドソーで切断したのですが、バンドソーの場合、どうしても直角が出ません。

この斜めに切れたパイプを適当に溶接していくと、ガタガタのいびつな形になってしまいます。

パイプには内側に継ぎ目がありますので、それを基準で切断&合わせて組み合わせていくことで

元通りの真っすぐな形に組み合わせることができました。

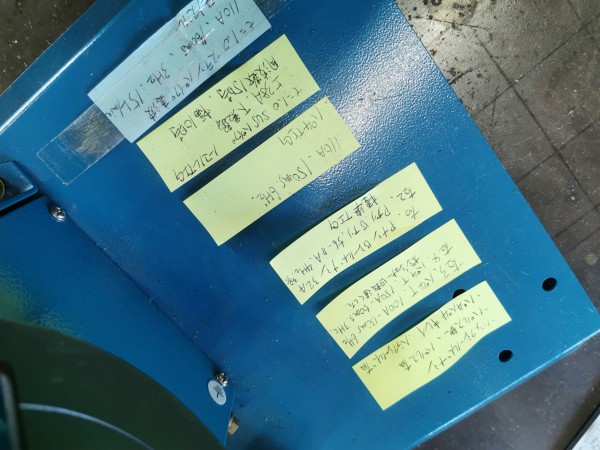

上記パイプを比較の為溶接しました。右から

通常TIG溶接:溶接電流32A、パルス無し、バックシールド無し

通常TIG溶接:溶接電流56A/ベース電流10Aのパルス有り、バックシールド有り

マイクロTIG溶接:溶接電流100A、130ms、6Hz

マイクロTIG溶接:溶接電流150A、50ms、3Hz

裏側です。奥から

通常TIGバックシールド無し:ちょっと強すぎたんですが、それにしても酸化しすぎですね。当たり前ですがバックシールド無しの裏側も真っ黒で強度無さそうです。

通常TIGパルス、バックシールド有り:表側が溶け落ちた分が裏に出てる感じです。配管等のある程度厚みがあるパイプの場合はこんな感じですね。

今回の厚み1.2mmのパイプの場合、裏に出すぎて表が凹んでしまってるので、もう少し表側をキレイにいきたいところ。

マイクロTIG強め:裏波はいい感じですが、表が酸化気味ですね。この裏波で表をもう少しキレイにいきたいところです。

マイクロTIG弱め:裏波出てません。表は殆ど酸化しておらずキレイなんですが、今回は振動するパーツで強度が必要なので、ちゃんと裏も出す必要があります。

そこまで強度が要らない場所だったら、見た目はいいんですけど。

しばらく色々と試してみた結果、通常TIGだとパルスを使おうがアーク自体は出っ放しになっちゃうので母材が冷えず、数センチ進んでは止まって(冷まして)の繰り返しじゃないと酸化は防げない気がしました。

マイクロTIGの場合、瞬間的なアーク発生の後、これまた一瞬ですがアーク非発生のクーリングが入るので、裏波を無視すれば表面の酸化は防げる感じでした。

今回はバックシールドを当てて裏を出すので、表面の多少の酸化はしょうがないんですが。

ということでマイクロTIGで溶接していくことに。

もうしばらくテストを重ねまして、真ん中ぐらいの条件が裏も出て良さそうでした。

電流値、周波数、溶接電流を出す時間(といっても0.1秒とかの話)に加え、ポジショナーの回転スピードといった設定次第で、仕上がりが全然違いました。

テストして大体の条件も把握したところで本番です。

まずは輪切りにしたパイプを大量に用意しました。

バンドソーで切る→切断面の外側をグラインダーで、内側をフラップホイールでバリ取り…を50回以上繰り返しで結構大変です(笑)

3種類に長さを変えて切断しました。

Rが違うのが分かるでしょうか??思ったより変わらなかったので、もう少し差をつければよかったかな。

組み合わせるとこんな感じ…見るからに大変そうだったので、もう少しシンプルな形状に変更しました。

溶接して外観はこんな具合です。

バックシールドで裏もいい感じでした。

ちなみにアルゴンガスはバックシールド分も含めて、合計15L/min以上出してます。ボンベ丸々1本使い切っちゃいましたが、それ以下だと表の酸化が目に見えて悪化しました。

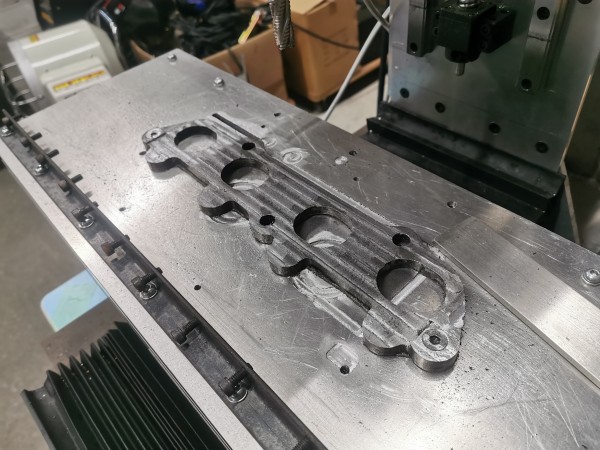

フランジ部分をお古のエキマニから切断して再利用します。

フライス盤で1から削りだしても良かったんですが、ステンレスで硬くて苦戦しそうなのと、一番重要なコスト削減です(笑)

バンドソーで強引に切り出しただけなので、切断面は平行になっておらず、このまま溶接するとまた割れてしまうことが予想されます。

で、しばらくは頑張ってグラインダーで削っていたんですが、どこもかしこもキズがあったり欠けたりしており、全体的に3mmぐらいは削ってやらないと平らにはなりそうにない感じでした。

このままではラチが空かないのと、そもそも手作業で平面が出せる気がしなかったので、フライスで面研することにしました。

余談なんですが、途中でフライス盤を制御しているパソコンが不調となり、色々とやってはみたものの復旧せず、どうしようかと悩んでいたんですが、工作の先輩のお助けにより復活しました。助かりました。

波○○さんホントありがとうございました!<(_ _)>

フライスが復旧してくれたので、固定して削っていきます。

流石にステンレスは硬くて、途中でエンドミル1本ダメにしちゃいました。12mmは中々高いので懐が痛い。。( ;∀;)

流石CNC!振動が煩かったんですが、平面になりました。

グラインダーで表面を軽く削って、新品同様!

ステンレスの板、厚みが10mmとなるとなかなかのお値段がするので、再利用できて良かったです。

で、何かチクチクするなと思っていたら、破片が刺さっていました。ステンレスはよく刺さるので注意です。ニッパーで摘出しました。

※破片がもし目に刺さったら眼科に直行した方がいいです。時間が立てば立つほど眼球の内部に入っていき、摘出が大変になるそうです。

ステンレスは錆びないが、鉄は眼球の中で錆びて黒目が変色するらしいです。。 ガクガク((( ;゚Д゚)))ブルブル

続いて竹やりマフラー…ではなく、分岐パイプを作っていきます(笑)

集合する箇所ですね。

45°で切ったパイプを組み合わせて溶接します。

これは後々フランジに溶接する事を考えたら、もう少し鋭角(60°ぐらい?)で切断した方が良かったです。狭くて大変でした。。。

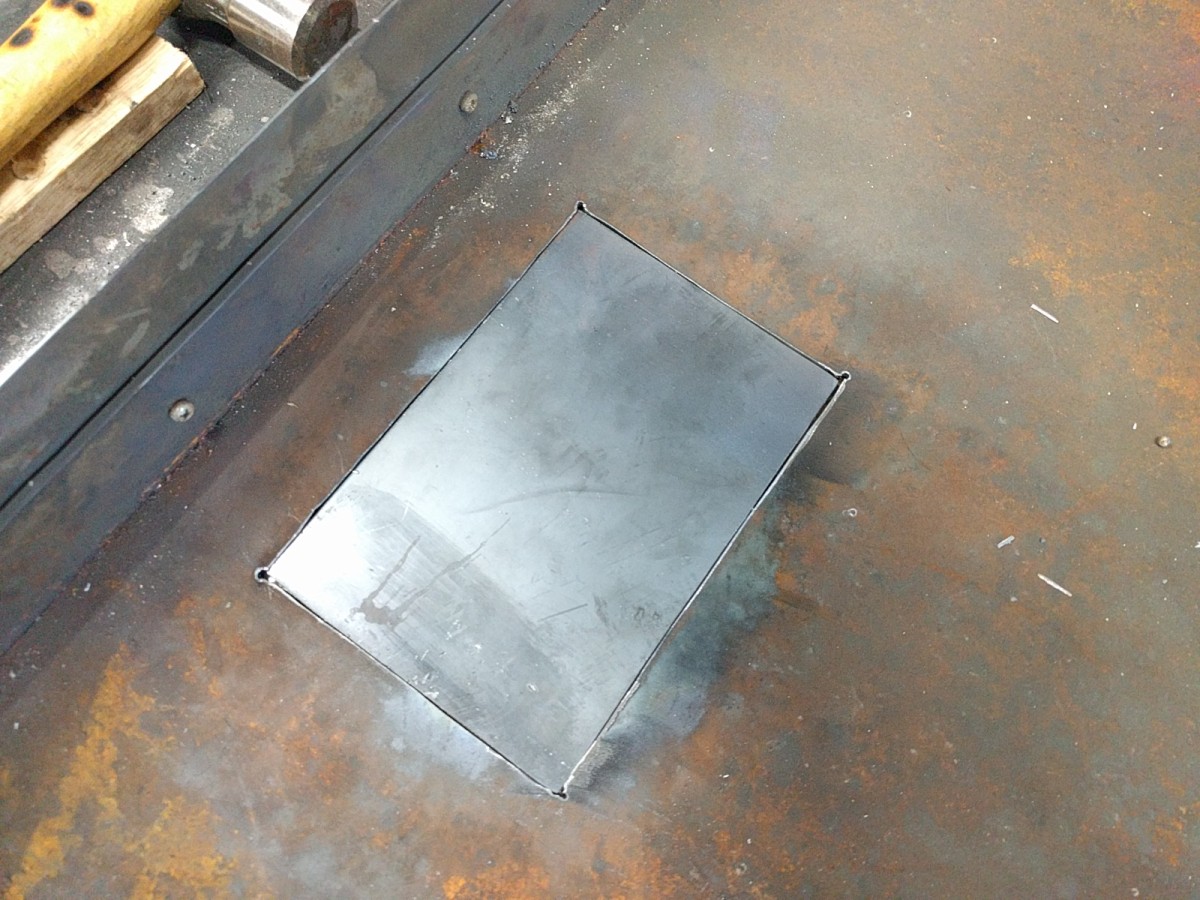

フランジの接続箇所と同じ円を溶接棒で作り

それを広げながらマジックでケガきまして

切断しました。

これを広げれば大体同じ径になるはず。

内側から広げるためにこんな物を買ってみました

こんな具合で内径を広げていくんですが、うーんイマイチ。。。思ってたのと違うなぁ。。。

それでも何とか形にしまして、先ほど削って平面を出したフランジ部分にくっつけていきます。大穴が…(汗)

ヘタクソなんですが、何とか溶接できました。

穴の補修の場合、通常TIG溶接だったとしてもパチッパチッと点付けのような感じで溶接していく(アーク出しっぱなしだと穴が広がる)んですが、MTIG250の場合は「パチッ」の間隔を機械側で設定できるので、やり易かったです。

エンジン側のフランジも溶接していきます。こっちは上手くいきました(´∀`*)ウフフ

試しに焼け取りしてみました。右→左でビフォーアフターです。ピカピカになりました!

まぁどうせエンジンの熱で焼けるので、一か所試しただけですが。

フランジを切り出す前に、大体の形状サンプルとなるジグを作っていましたので、それに仮合わせしてみます。ふむふむ。

ジグに合わせて溶接を進めていきます。だんだん形になってきました。

パイプの溶接が終わりました。

続いて補強となるバーを溶接します。

振動が多い箇所に使うので、大して効果ないかもしれないのですが、一応溶接割れ対策です。

エンジン側と出口側フランジを繋ぐ形でフラットバーを溶接しました。

で、危うく忘れるところだったんですが、O2センサーソケット取り付け部分を溶接します。穴あけはホールソーでしました。

マイクロTIGパルス有りで溶接しました。120A/100ms/3HZです。

こういう細かい部分の溶接は普通のTIGよりやり易いので特にオススメです。

完成!

空いた時間にちょっとづつ進めていったんですが、1か月ぐらいかかりました(笑)

製作過程の簡単な動画も撮りましたので、興味のある方はご覧ください。

やってみて思ったのは、通常TIG溶接だとどうしてもアークが出っ放しになってしまうので溶接焼けを抑えるのが難しかったんですが、マイクロTIGだとアークが切れる瞬間に冷える(赤熱が冷めるのが見てて分かります)ので、溶接焼けが抑えられてる感じでした。

また、O2センサーソケットでは、周波数を低く(パイプは裏波を出したかったので6Hz、O2センサー部分は3Hz)で溶接することで、溶け落ちる事無く溶接でき、特に細かい箇所の溶接は格段にやり易かったです。

普通にやるとかなり難航してたと思うんですが、ここまで複雑な形状の物を始めて作ったにしては上手くいきました。

若干特殊な溶接機ですので、使い方など不安がある方はお気軽にお問い合わせください。