初心者向け!アルミ溶接の方法やコツを解説!おすすめの溶接機も紹介

こんにちは。

こちらのページでは アルミの溶接 に的を絞った解説をしています。

内容的には、アルミの溶接を今から始めてみたい 初心者向け となっておりますので、溶接経験者からすれば当たり前の事でも、基本的な事から書き記していきたいと思います。

アルミシリンダーヘッドのフィン欠け溶接補修 アルミホイールのクラックを溶接補修(旧サイト)

今からアルミを溶接したいけど何から始めればいいか分からない、どういう方法があるのか分からない、DIYでアルミ溶接を考えられている方も何が必要なのかを参考までにご覧ください。

アルミの種類について

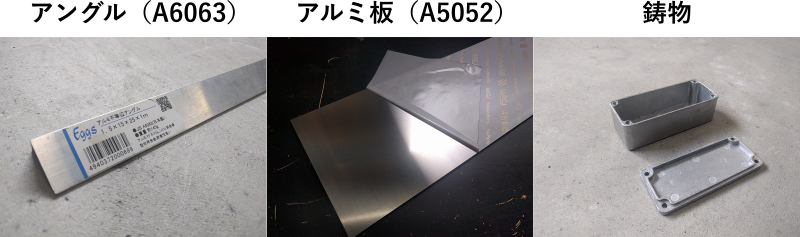

まず、アルミの種類についてですが、アルミと一口に言っても様々な種類があり、それによって溶接性が異なります。

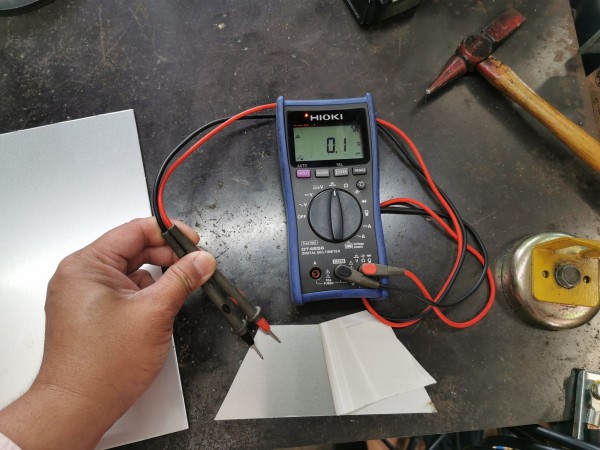

例えばホームセンターなどに売ってあるアルミのアングルなどですが、パッと見た感じではアルミの地肌がむき出しになっており溶接可能かと思われますが、実は表面処理(アルマイト)されており、そのまま溶接しようとしても通電せず溶接できないことがあります。

機械工作などで幅広く使われているアルミ板ですが、中でもA5052は溶接性が高く機械加工もしやすい材質で、実際にフライス盤で肉抜き加工した物を溶接して強度が必要な車の部品(ロールバーの一部)を作りましたが、何も問題なく作業できたのでオススメです。

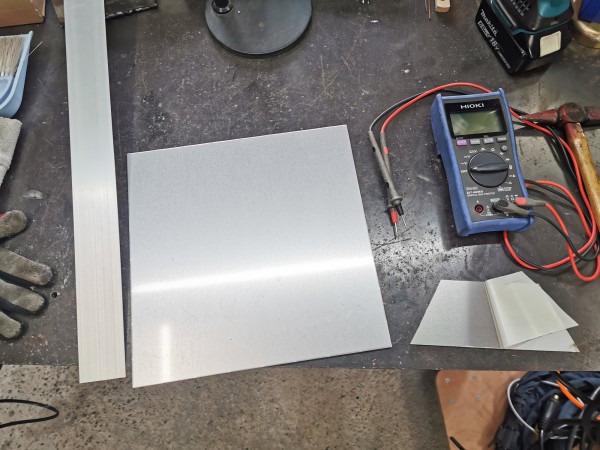

右:鋼材店から購入したアルミ板(A5052シート付)

中:ヤフオクで購入したアルミ板(番手不明)

左:ホームセンターで購入したアルミフラットバー(番手不明、柔らかいので1000番台??)

鋼材屋さんから購入したアルミ板(A5052)は表面処理されていないため通電し、そのままの状態で溶接できます。

ヤフオクで買ったアルミ板は材質不明で格安でしたが、アルマイトがかかっていたため表面を削らないと溶接できません。

アルマイトがかかっているので若干光沢があります。

ホームセンターで買ったアルミフラットバーです。こちらも通電しないのでそのままでは溶接不可です。

こちらは光沢が無いのですが、一般的なホームセンターで販売されているアルミ材は、腐食防止で表面処理してあることが大半です。

アルマイトはグラインダーで剥がせますが、粉塵が独特な異臭なのでできればしたくありません。

また、溶接中にアルマイトを巻き込んでしまうとビードに黒い斑点が乗って汚くなってしまうので、できるだけ広範囲に剥がす必要があります。

さらに、母材にグラインダーを当てるということは、その部分は必ず削り痕が残ってしまうということで、グラインダーを当てた箇所の削り痕が目立っておかしい事になります。

これらの理由から、アルミで何かを作ろうと思う場合はアルマイト加工がされていないアルミ板を購入されてください。

写真ではアルマイトがかかっているかどうかは判別しずらいため、端材を格安で買う場合は運任せになります(筆者は失敗した経験があります汗)。

また、アルミの鋳物はかなり厄介で、母材の中に極々小さな「巣」が存在するせいで、溶接しようとすると母材から気泡が発生し、溶接が難しい事があります。

この巣があるせいで、その中に油分が浸み込んでいたりすれば、なおさら溶接できません。ですので油分に晒されているアルミ(エンジンのケースカバーなど)は、一度バーナーで炙って油分を蒸発させてから溶接すると上手くいくこともあります。

ですが、鋳物と言えどバイクのシリンダーヘッドのフィンなど、問題なく溶接できる物もあります。

今までの経験上、鋳造された後にフライス等で追加工されているような物は溶接できています(中身が詰まっている気がします)。

逆に鋳造してそのまま製品となっている物は、巣があって溶接が難しい物が多い気がします(中身がスカスカでアークを当てるとブクブク湧いてきます)。

正体不明のアルミについては、実際にアークを当ててみないと溶接できるか分からない物も中にはあると思った方がいいです。大半は大丈夫ですが。。

また、出回っているアルミのほとんどはアルミ合金であるため、種類によって機械加工性に優れたものなどといった用途があるため、 「今から溶接して物を作ろう」と思っている場合は、番手の選定についても一考してみてください。

アルミ溶接棒の種類について

こちらでは初心者向けのご説明となりますので、細かいところのご説明は省かせていただきます。

もちろんアルミの材質に合った溶接棒を使うのが一番良いのでしょうが、毎日アルミの溶接をするならともかく、そうでない場合はキリがありませんので。。

ただ、弊社でご紹介している事例は全て、実際に溶接して必要用途で使って問題なかったのを確認していますので、参考にして頂ければと思います。

まず、アルミという金属は番手が多いのですが、番手それぞれに適した溶接棒を用意する以前に、今溶接しようと思っているアルミの番手が分からないですよね?

そうなってくると溶接棒を揃えた所で意味が無いわけで、弊社ではアルミ溶接棒はA4043とA5353の二種類を取り扱っています。

番手はお尻の部分に書いてあります。また、4043は柔らかく柔軟性があり、5356は多少硬くて強度がありそうな感じです。

大雑把なご説明になりますが

- 柔らかい母材(弾力がある感じで、曲がるようなもの)や鋳物は4043

- 硬い母材(ブロックから削り出されたような立体的な形状のもの、曲げようとすると割れそうなもの)は5356

とお考えください。

今まで自社で溶接した物は、4043と5356の二種類のみに棒を使い分けて溶接してきました。

クラックを溶接補修したアルミホイールでドリフトしたり、振動の多いエンジン傍のインテークパイプ配管を角度切りしたパイプを組み合わせて溶接したり、マフラーの振動にさらされるような箇所にバンパーガード的な物を作ったりと、まぁまぁ過酷な環境で使ってきましたが今の所割れたりはしていません。

ただ、一つだけ割れた物があり、バイクのアルミフレームのクラックを溶接した後にグラインダーで削って平らにした物は、しばらくしたら引っ張り方向の残留応力でパキっと割れてしまいました。

クラックの補修に関しては溶接自体も大事なのですが、その後に削って平らに仕上げてしまうと見栄えは良いのですが強度は落ちてしまうので、強度が必要な箇所の場合はビードは極力そのまま残していた方が無難です。

また、溶接棒の太さですが、アルミ溶接の際は溶接棒を入れる量が多いので、板厚が同じだとしたらステンレスや鉄のワンサイズ太目の棒(2.0~)でお試しください。

アルミを溶接するにあたって

アルミ溶接におけるTIG溶接機・半自動溶接機について解説します。

TIG溶接機

これからアルミを溶接しようと思った場合、どういった方法があるかですが、一般的にアルミを溶接する場合は TIG溶接で行います。

後ほど紹介するパルスミグ(半自動)溶接機であればアルミの溶接は可能です。その他半自動溶接機でも溶接自体は可能ですが、アルミワイヤーが折れやすかったり設定がややこしかったりしますので、お勧めしていません。

物にもよりますが、量産したり船体などの大物ではない場合は、TIG溶接で行うのがお勧めです。

新型のTIG溶接機WT-TIG320Sであれば、電流を設定すると目安となる板厚も見れますので分かりやすいです。

弊社一番のハイスペック機で三相200V電源が必要ではありますが、そちらを取れる会社様などであれば、ある意味初心者の方にこそとっつきやすい機械でもあります。

板厚1mmのアルミ板溶接

パルスミグ(半自動)溶接機

パルスミグ溶接機WT-MIG225ALはアルミ向けの半自動溶接機です。

母材板厚の選択をするだけで、大まかに電流値などの調節が自動で変更されます。

そして、アーク長の設定により、スプレー移行(アルミワイヤーをスプレー状にして、母材に吹き付けるような形の溶接)が可能となっており、これによってスパッタが少なかったり、母材をワイヤーが叩いて穴を空けてしまったりといった不具合が起きにくくなりました。

ただ、車のパイピングやステーといった小物の場合、やはり仕上がりはTIG溶接には劣ります。

溶接スピードは全然TIGよりも速いので、どちらかというと船などの大きさのあるアルミ製品向きです。

詳しくは動画を撮影しましたので、こちらにてご確認いただければと思います。

上記の動画では、板厚の設定とアーク長の設定しかしていませんが、細かい設定はせずとも、これだけで溶接が可能になります。

WT-MIG225ALが無い時にアルミ半自動溶接の条件セッティングに使ったアルミ材の一部

こんなことを1からやってたらキリがありませんよね。

要は最初の調整【使用するワイヤーの種類(径、材質)、電流(ワイヤースピード)、電圧】を、鉄の溶接に比べるとシビアに合わせてやらないと、キレイに溶接できませんので、その調整はTIG溶接機でのアルミ溶接より大変かもしれません。

また、後継機の位置付けで、WT-MIG200Sが近日発売予定です。

こちらもパルスミグ機能搭載かつダブルパルス機能搭載につき、アルミ溶接のビードがTIG溶接のようにメリハリのあるビードに仕上げる事が可能です。

というわけで、 一度しか作らない(溶接しない) ものなのか、 似たようなものを何度も量産する のかで、用途によってご選択いただければと思います。

それでは具体的にアルミを溶接する方法を見てみましょう。

アルミ溶接の方法とコツ

アルミを溶接するのは、TIG溶接機を使うのがメジャーです。

ただ、物が大きい場合はパルスミグ(半自動)溶接機でスピーディーに行うこともできます。

TIG溶接でアルミを溶接するには

☆必要な機材、物品

・TIG溶接機(交流で溶接可能な物)

WT-TIG200(単相200V)製品の仕様はこちら

WT-TIG320S(三相200V)製品の仕様はこちら

アルミを溶接する場合、 母材表面の酸化膜を除去 しながら溶接する必要があります。

詳しい説明は省きますが、その酸化膜を除去するために「 交流 」で溶接していく事になります。

・アルゴンガス

TIG溶接をするために必要です。

・保護具など

溶接面、革手袋などが必要です。

・工具

グラインダーは母材表面のアルマイトを剥いだりタングステンを研いだりと何かと使います。

・その他溶接用品

アルミの溶接の場合、 タングステンはセリウム入りタングステンか純タングステン を使います。どちらかと言うと純タングステンがやり易いのでオススメです。

また、ナメ付け(母材同士を溶かしてくっつける)では溶接割れが発生しやすいので、できれば溶接棒を入れた方がしっかりとした溶接になります。

母材同士も一体化してプールになりずらいので、なおさら 溶接棒はあったほうが望ましい です。

それではアルミ溶接の実践動画を見てみましょう。

冒頭にも比較動画を載せましたが、こちらはより実践的な バイクのアルミフレームを溶接 する一連の流れです。

こちらは アルミパイプを輪切りにして角度を付けて溶接 して、車のインテークパイプを作っています。

こういった厚みが薄いパイプは半自動だと上手くいかないので、TIG溶接がオススメです。

こちらは発売前なのですが、新型のTIG溶接機Sシリーズです。

ガリキズが酷かったアルミホイールを溶接しました。このあとグラインダーで削ってビードを慣らし、問題なく使えています。

このように見た目が大事で溶接個所が少ない場合は、TIG溶接の方がキレイに仕上がりますのでオススメです。

今まで会社でアルミ製品を色々と溶接したまとめ動画になります。

最後にパルスミグ溶接とTIG溶接で同じアルミ板を溶接した比較動画もありますので、参考までにご覧ください。

半自動溶接でアルミを溶接するには

☆必要な機材、物品

・パルスミグ(半自動)溶接機

一般的な半自動溶接機の場合、アルミワイヤーは柔らかく折れやすいことや、溶け加減の違いから、アルミ溶接の際は微調整が大変です。

WT-MIG225AL及びWT-MIG200Sの場合、板厚を選ぶだけで最適な数値がプログラムされていますので、お勧めです。

パルスミグ(半自動)溶接機WT-MIG225AL(単相200V)製品の仕様はこちら

パルスミグ(半自動)溶接機WT-MIG200S(単相200V)製品の仕様はこちら(ページ制作中)

こちらも近日発売予定のWT-MIG200Sでのアルミ溶接です(ダブルパルス)。

ビードがTIG溶接のようですね!

※その他の半自動溶接機の場合、電流や電圧、ワイヤースピードは細かな調整をする必要がありますので、板厚を入力するだけで細かい設定は不要なWT-MIG200S/WT-MIG225ALをオススメします。

・アルゴンガス

半自動溶接 もTIG溶接と同様に、 アルミの溶接の場合はアルゴンガス が必要になります。

・保護具など

溶接面、革手袋など基本的にTIG溶接に準じますが、半自動溶接の場合、長い距離を溶接しようとすると、添えている手がかなり熱くなりますので、腕までカバーできるような長めの革手袋がいいかもしれません。

また、スパッターから手の甲を守るスパッターガードもございます。

・工具類

ワイヤーを切ったり、スパッタが詰まったノズルをこさいだりとラジオペンチはよく使います。

・その他用品

溶接ワイヤーはアルミワイヤーを使用します。φ1.2アルミワイヤーを使用して、2mm~10mmまでの幅広いアルミ溶接が、ダイヤル一つで簡単に変更できます。

板厚を設定したあとは、アーク長の設定でスプレー移行具合を調整することで、スパッタの少ないアルミ溶接が可能です。

また、スプールガンを使う事で、より広い範囲を動きながら溶接作業ができます。

アーク溶接

まず、アルミ用アーク溶接棒を聞いたことがなかったので、調べたら存在はするようです(TIG溶接棒やロウ付け棒とアーク溶接棒は全くの別物ですのでご注意ください)。

私自身はアーク溶接機でアルミの溶接をしたこともありませんし、誰かが溶接されているのを見た事もありません。ですのであまり適当な事は言えませんが。。

一般的にアーク溶接は、現場(屋外)で見栄えはそこまで気にせず、動き回りながら大雑把にバチバチと溶接したい場合に使う物です。

例えば鉄骨にステーを溶接する場合や、足場の引っ掛けが剥がれ落ちた際の補修、ボルト留めした箇所の永久接合といった具合で、アルミの場合は見栄えも重要な箇所が大半かと思います。

今からアルミを溶接しようと思われている方が、わざわざ難しくてキレイに溶接できないアーク溶接機を選ぶようなものではないと思って頂いていいかと。

アルミ溶接のDIYは難易度が高い??

アルミ溶接についてですが、融点が低い、酸化しやすい、酸化膜ができやすいなど、ネット上には色々書かれていますが。。。

正直、溶接したことない人がネットで調べて適当な事を書いているサイトも見かけます(最近アクセス数稼ぎのそういったページが多く感じます)。

酸化膜ができやすいから、できるだけ剥がして溶接しましょうって。。。??

アルミの酸化膜は空気に触れた瞬間に表面に形成されるものです。鉄の錆のようにしばらく放置してからできるような物ではなく一瞬で表面が酸化します。

アルマイトや塗装といったグラインダーで剥がせる物とは全くの別物で、溶接前に除去するのではなく、酸化膜を破壊しながら溶接します。

交流TIG溶接すると、薄い膜が割れるのが見えます。ACバランスを上げるとクリーニング作用が高まり、より広範囲の酸化膜が割れる=酸化膜巻き込み防止でキレイに仕上がり易くなるんですが、その分タングステンに熱が入って消耗が早くなります。

ちなみに直流TIG溶接で無理矢理溶接しようとしても、表面の酸化膜がその下の母材より融点が極めて高いため溶けずにプールができず、全く溶接できません。

ちょっと話が逸れましたが、溶接自体をされたことが無い方にとっては、難易度が高いかと言われるとそうだと思います。

ただ、これは溶接自体を始めるのにアルゴンガスや200V電源を用意するなどといった、準備段階で敷居が高く感じるという意味で、多少コツはあるものの作業性は鉄やステンレスと大差ないです。もちろん初めてやっていきなりできる人はいないので練習は必要ですが。

むしろ個人的には鉄やステンレスの方がすぐ酸化して黒くなっちゃうので、本当にキレイに仕上げようとしたらそっちの方が余程難しいです。

よく言われるところの対策は下記の通りです。

・融点が低い=しばらく溶接を進めていくと母材が熱くなりますが、ある程度母材が熱を持った段階から一気に溶けます。熱が入った後の事を考慮した電流調整が必要です(後半スピーディーに溶接することを考えて、慣れてない方は多少電流を下げておく等)。

・ブローホール=鋳物のアルミは素材的にどうしようもない物もあります。また油分や水分は厳禁です。タングステンも母材にタッチしたらタングステン巻き込みや、タングステン側にアルミが乗り移って汚くなります。

・酸化しやすい、酸化膜ができやすい=できやすいというより酸化膜は瞬間的に形成されますので避けようがないです。ちなみに年季が入ったアルミ製品の表面が白く粉っぽくなっているのは腐食です。腐食はペーパーがけして落としてから溶接します。

・溶接割れしやすい=アルミの溶接割れは確かに厄介です。例えばホイールのクラックの場合、クラックの深さ(長さ)によっては、あえて周囲を斜めにクラックの先端まで削って溶接したり、見栄えは諦めて溶接ビードを残したりもします。またスポーク部分に関しては、ガリキズ修正での肉盛りならまだしも、クラックは個人的には溶接修理は諦めた方がいいんじゃないかとも思います。見た目だけなら元に戻すのは簡単ですが。

アルミ材の溶接後、目視でセンターに薄っすらクラックが入ってたら割れる一歩前です。ナメ付けだと溶接割れしやすいですが、溶接棒を入れるとそう簡単には割れないので、基本的にアルミ溶接は棒入れが必要です。

アルミが上手く溶接できない場合

アルミを溶接しようとしても上手くいかない原因をまとめます。

また、上記で書いた内容と被っているものもありますが、お客様からのお問い合わせの多い物や、私自身の失敗談も合わせてご覧ください。

☆TIG溶接

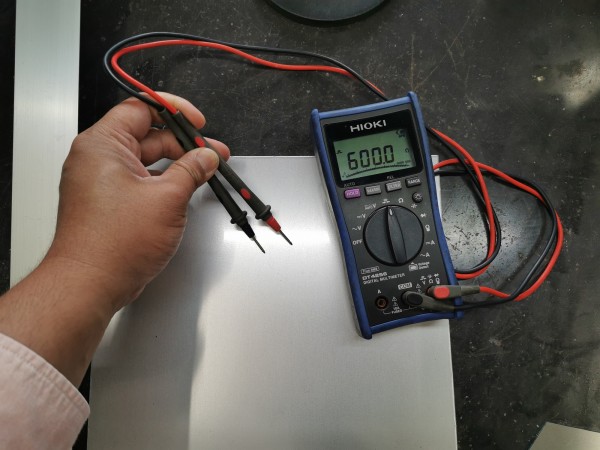

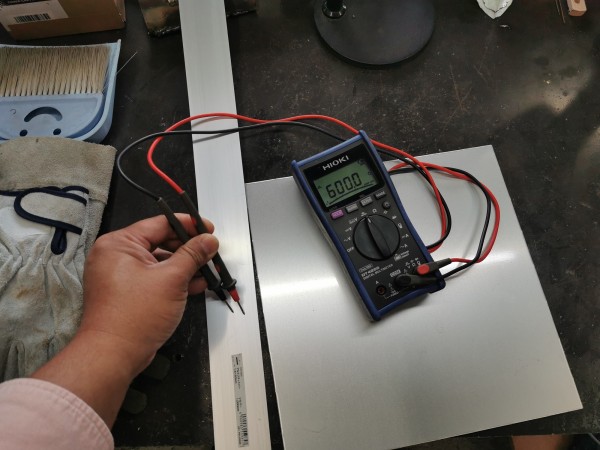

①アークが発生しない

通電していない可能性が高いです。透明のアルマイトがかかっている可能性があります。

母材のアース接続部分、溶接する部分をグラインダーなどで削って地肌を露出させて下さい。

②タングステンが溶ける

溶接電流にタングステン径が合っていないかタングステンそのものの材質が適していない、溶接機の設定が間違っている可能性が高いです。

※アルミ溶接(交流)の場合はタングステンの先端は丸くなるのは普通です。

③タングステンが黒くなるor線香花火のように火花が出る

アルゴンガスが出ていない(もしくは少ない)可能性があります。

母材やタングステンが黒くなる場合、アルゴンガス系統の問題がある可能性が高いです。。が溶接機の設定が違う可能性もあります。

④溶接棒が先に溶けてしまい、母材と同化してくれない

トーチを傾けすぎているか棒の入れ方の問題で、母材に届く前にアーク光で棒が溶けてしまっています。

自分もアルミを初めて溶接した際はこれでドツボに嵌りました。この症状の場合は人間のやり方の問題である可能性が高いです。練習しましょう!

⑤溶接した部分にヒビが入る

アルミは番手にもよりますが、溶接棒を入れないナメ付けでは特に溶接後に溶接割れが発生しやすいです。

溶接棒を入れた溶接でも、ビードを削って平らにしたら強度が落ちますので、強度が必要な箇所の場合は極力溶接ビードは削らない方が良いです。

例えばフレームのクラックなどの残留応力がかかっている状態だと、溶接した時は良くてもしばらくしたら溶接個所が割れる事があります。

☆パルスミグ溶接

①アークが発生しない

通電していない可能性が高いです。

母材のアース接続部分、溶接する部分をグラインダーなどで削って地肌を露出させて下さい。

②母材に溶け込まない、ダマになる、穴があく、溶け落ちる

溶接機本体の電圧などの調整が合っていない可能性が高いです。

③ワイヤーが出てこない、もしくは折れてしまう

送給ローラーの部分で滑っていたり、ワイヤーがトーチ内部を送られる抵抗に負けて折損している可能性が高いです。

アルミワイヤーは柔らかいため、トーチの中の部品を抵抗が少ない物に交換する必要があります。

また、ワイヤーが母材を叩いてそれが原因で折れてしまうような場合は、電流電圧の調整が上手くいっておらず、それが原因の可能性があります。

手元が重くはなってしまいますが、スプールガンを使えばアルミワイヤーがトーチ内部で折損しないのでお勧めです。

※これらの原因において、機械本体の設定が間違っている可能性があります。

弊社で溶接機を購入されたお客様につきましては、溶接機を前にしてお電話いただけましたら、その場で母材厚みなどをお伺いし、アドバイスさせていただきます。

アルミ溶接のTIG溶接or半自動溶接まとめ

最後に、結局のところアルミはTIGと半自動どちらで溶接すればいいのかについてです。

これは母材の大きさや仕上がりによるのですが、実際の事例やインターネットで確認できたものについて実例を挙げております。

☆TIG溶接

特徴として、仕上がりに光沢がありスパッタも飛ばないため、溶接後にグラインダーなどで仕上げなくても製品として通用する外観。

反面、溶接速度は遅いため、溶接個所が多い(長い)場合は向いておらず、プールをしっかりと目視しながら両手を使って溶接する必要があるため、繊細さが求められる。

【主な用途】

- 車の配管、ホイール、インタークーラー

- バイクのフレーム、ステー、クラックの補修、アルミタンクの製作

- 自転車のアルミフレーム自作、補修

- 工場の機械や設備の補修(大型ではない物やスパッタが飛ぶとまずい食品工場など)

- ヨットなどの小型船舶の補修

☆パルスミグ(半自動)溶接

溶接速度が速いため、大きな構造物や船舶、トラックといった大型車両の連続溶接や量産品など向け。

反面、溶接中にスパッタが飛ぶのは避けられずそれが溶接部の周辺に付着してしまう事と、溶接のビードもTIG溶接と比べると見劣りするため、仕上がりを求められるような細かい作業には向いていない。

【主な用途】

- 船舶(大型)の補修

- サッシ枠の固定

- 設備のアルミフレームの溶接(溶接個所が多い場合)

- 同じものを量産するような作業

以上です。

いかがでしたでしょうか?

本当は半自動でアルミ製品を溶接する「実践動画」のようなものも撮影したかったのですが、基本的に半自動で溶接するようなものは大きい物になりやすいので、なかなか半自動に適したアルミ製の物が見つかりませんでした。

半自動溶接機で効率的にアルミを溶接する機会があれば、動画にて撮影し、掲載いたします。

インターネットで見た限りでは海外で船舶のサッシ窓の溶接なんかをやっているのを見つけました。

アルミは錆びてしまう事が無く(粉っぽく腐食はします)軽量なので、軽量に仕上げる必要がある大きな構造物などではアルミを用いて半自動溶接で溶接するのがスピーディーで望ましいですね。

アルミの溶接は結果としてどちらでも可能ですが、どちらがいいのか決めかねている場合は、一度ご相談下さい。

溶接機・切断機のことならWELDTOOLにご相談ください!

ご不明な点がありましたら、

お気軽にお問い合わせ下さい。