プラズマ切断機のお客様の声

-

プラズマ切断機WT-100Sでステンレス溝形鋼を100本程切断!

プラズマ切断機WT-100Sの商品レビューを頂きました。

お世話になります。

エアープラズマWT-100S購入時、モニター割引きを申し込みましたので写真とレビューを送ります。

ステンレス溝形鋼を100本程切断しましたが楽に切れて助かりました。

長時間使用しても問題無しでした。

以上が感想になります。

よろしくお願いいたします。この度はモニターアンケートにご協力いただきありがとうございました。

モニターアンケートの回答及び、写真を添付頂きありがとうございました。

使用感も問題なく、お役に立てて幸いです。

この度はレビューありがとうございました。

今後ともよろしくお願いいたします。

エアープラズマ切断機WT-100S

※クリックすると商品ページへ移動します。

-

プラズマ切断機WT-100Sをバーベキューコンロ60台製作に使用!

プラズマ切断機WT-100Sの商品レビューを頂きました。

BBQコンロ60台作製の為購入させていただきました。

今まではガス切断機を使用していたが予熱も必要なく切り始めることができ時間短縮になって良かった。

使用する際は光が強く自動遮光面があると便利で目もチカチカならいので遮光面を使用する方が良いと思います。この度はモニターアンケートにご協力いただきありがとうございました。

余熱することなく時短になったとのことで、満足頂き嬉しく思います。

写真もありがとうございました。

この度はレビューありがとうございました。

今後ともよろしくお願いいたします。

エアープラズマ切断機WT-100S

※クリックすると商品ページへ移動します。

-

プラズマ切断機WT-100S 使用した感じは最高!

プラズマ切断機WT-100Sの商品レビューを頂きました。

使用した感じはとてもいい、切れ味もよい、最高。

ガスで切るより安いのでコスパも最高。

重機、車両の修理、整備この度はモニターアンケートにご協力いただきありがとうございました。

プラズマ切断機の商品レビューありがとうございました。

最高とのご評価を頂き、御社のお役に立てたことを嬉しく思います。

写真もありがとうございました。

この度はレビューありがとうございました。

今後ともよろしくお願いいたします。

エアープラズマ切断機WT-100S

※クリックすると商品ページへ移動します。

-

プラズマ切断機WT-100S ガス切断よりも時短になりました!

プラズマ切断機WT-100Sの商品レビューを頂きました。

ガス切断よりも細かい作業が素早く出来て、時間短縮になった。

まだ使い始めたばかりなので、これからもっと使ってコツをつかんでいきたいと思います。この度はモニターアンケートにご協力いただきありがとうございました。

時短になったとのことで、ご満足頂いたようで嬉しく思います。

また、動画も上げて頂きありがとうございました!

この度はレビューありがとうございました。

今後ともよろしくお願いいたします。

エアープラズマ切断機WT-100S

※クリックすると商品ページへ移動します。

-

プラズマ切断機WT-100S 30mmの鉄筋も切断できます。

プラズマ切断機WT-100Sの商品レビューを頂きました。

私自身以前からWT-100を使ってましたが、お手伝いしている農場の解体作業に購入してもらいました

以前よりセッティングが簡単になり誰でもすぐに使える感じがしました

電源は30Aで使ってますが30㎜の鉄筋もしっかり切れるので仕事がはかどります

お客様からの切断風景動画

この度はモニターアンケートにご協力いただきありがとうございました。

太い鉄筋も切断できたとのことで、ご満足頂いたようで嬉しく思います。

また、動画も上げて頂きありがとうございました!

この度はレビューありがとうございました。

今後ともよろしくお願いいたします。

エアープラズマ切断機WT-100S

※クリックすると商品ページへ移動します。

-

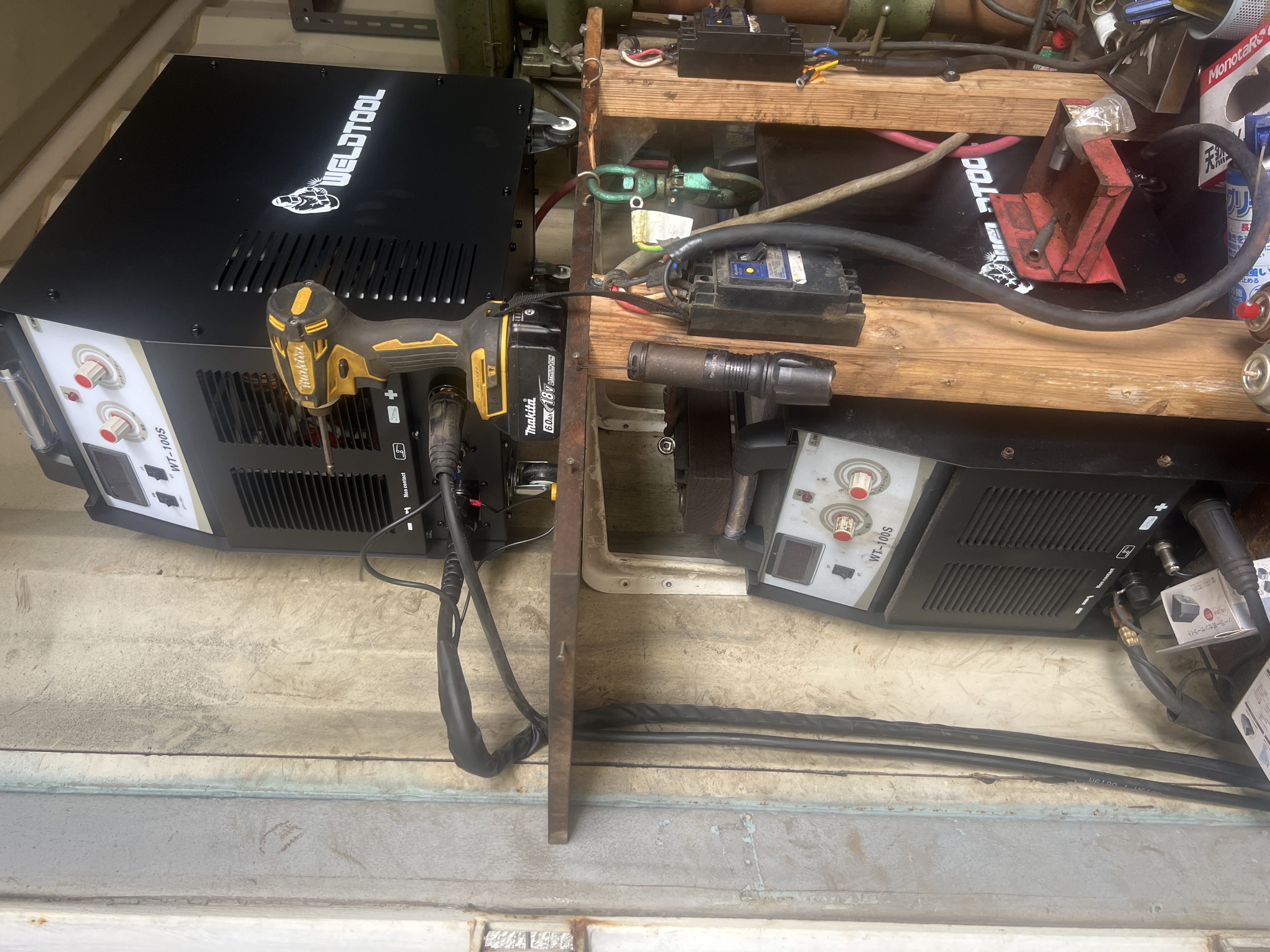

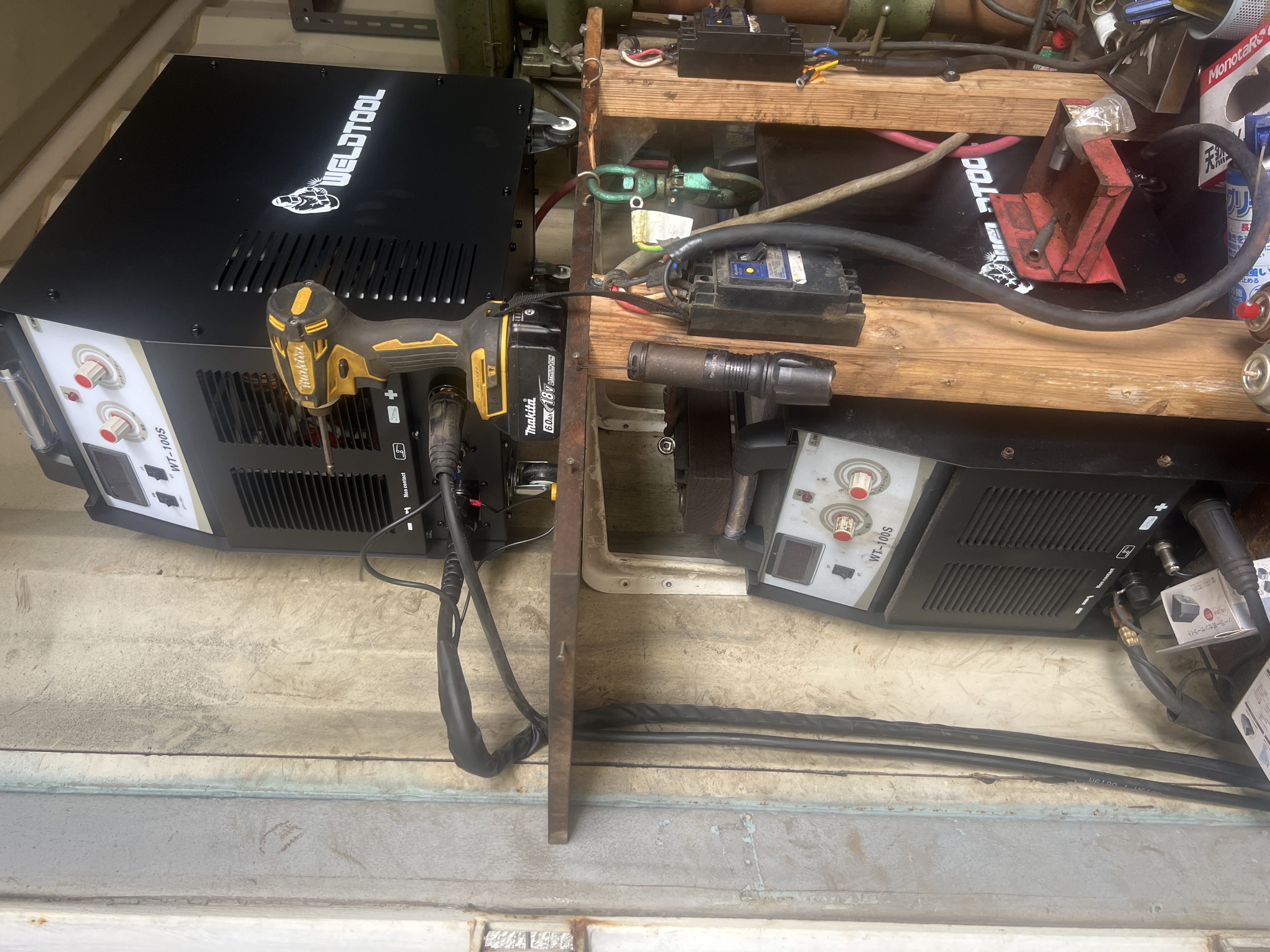

旧プラズマ切断機WT-100→新型WT-100Sに買い替え!

プラズマ切断機WT-100Sの商品レビューを頂きました。

今回、エアープラズマ切断機WT-100が故障してしまい後継機のWT-100S新規購入に至りました。

購入から届くまで最短で送っていただきまして、大変助かりました。本当にありがとうございます。

お電話の担当者さんも分かりやすい対応ありがとうございます。

使用感は旧型には無い機能のトーチスイッチを離したまま切断可能なのが素晴らしかったです。作業がとても捗りました。

キャスターが付いているので運搬も楽になっており

大変満足しています。

ただ当方では問題無かったのですが、エアーレギュレーターと電源部の隙間が狭い為、ジョイントによってはエアーホースが刺しにくいかもしれないです。

ナットで高さ調整すると別段問題は無いと思います。

これからも様々な現場で使っていきたいです!この度はモニターアンケートにご協力いただきありがとうございました。

旧タイプから新タイプへの買い替えありがとうございます。ご満足頂いたようで嬉しく思います。

レギュレーターの件ご指摘頂きありがとうございます。改善方法を考えます。

この度はレビューありがとうございました。

今後ともよろしくお願いいたします。

エアープラズマ切断機WT-100S

※クリックすると商品ページへ移動します。

-

TIG溶接機WT-TIG200Sとプラズマ切断機WT-100Sを同時購入頂きました。

プラズマ切断機WT-100SとTIG溶接機WT-TIG200Sを同時購入頂いたお客様から商品レビューを頂きました。

この度tig溶接を始めることになり溶接機を探していたところ御社のホームページを見つけました。早速連絡したところ丁寧に説明して頂き、WT-TIG200Sを購入しました。本機は機能も充実しおり初心者の私でも使いやすくなっています。

WT-100sを購入致しました。このプラズマカッターの切断能力は素晴らしいです。しかも、使いやすい。初めての私でもスムーズな作業が可能でした。プロ仕様の性能を手軽に体験できる、まさに頼りになる一台です。この度はモニターアンケートにご協力いただきありがとうございました。

TIG溶接機とプラズマ切断機を2台まとめて購入頂きありがとうございました。

弊社では初心者のお客様も多数いらっしゃることから、機種選びで失敗しないよう、お電話で用途をお伺いしてのアドバイスもさせて頂いております。

購入頂いた機種が用途に合っていたようでよかったです。

この度はレビューありがとうございました。

今後ともよろしくお願いいたします。

エアープラズマ切断機WT-100S

※クリックすると商品ページへ移動します。

-

重機のバケットの修理にWT-100Sを使用!

プラズマ切断機WT-100Sの商品レビューを頂きました。

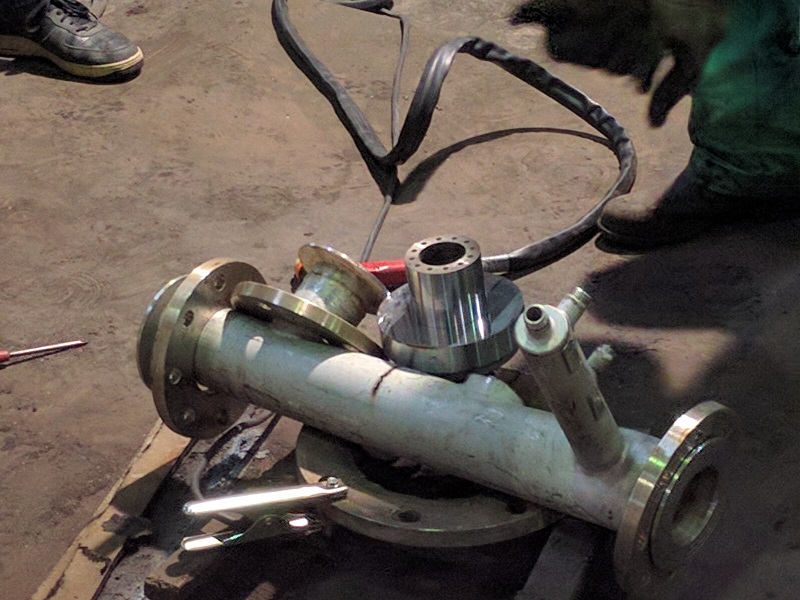

重機のバケットの修理に使用。

摩耗したアダプターを交換する為ガウジングで取り外しました。

今まではガスを使用して作業していましたが、エアープラズマ切断機の導入により作業時間は半分以下になり、火花が飛び散ることがないので安全に作業をすることが出来ます。

また、燃焼ガスの価格が高騰しているので長い目で見ればかなりのコストカットになると思われます。

購入して正解でした。この度はモニターアンケートにご協力いただきありがとうございました。

重機の修理にお役に立てたようで幸いです。

ガスの場合、粒の大きいノロが凄く飛び散るかと思いますが、

プラズマだとまだ細かいスパークで済むので幾分マシかと思います。

この度はレビューありがとうございました。

今後ともよろしくお願いいたします。

エアープラズマ切断機WT-100S

※クリックすると商品ページへ移動します。

-

大きい機械の解体作業にWT-100Sを使用!

プラズマ切断機WT-100Sの商品レビューを頂きました。

パイプのところも熱くならず

凄く使いやすかったです。この度はモニターアンケートにご協力いただきありがとうございました。

大きい機械ですね!エンジンのような物が見えますが。。

これを解体するとなると、プラズマ切断以外には何も思い浮かびません。

お役に立てたようで幸いです。

この度はレビューありがとうございました。

今後ともよろしくお願いいたします。

エアープラズマ切断機WT-100S

※クリックすると商品ページへ移動します。

-

2台目のプラズマ切断機WT-100Sでスクラップの切断に活躍中!

プラズマ切断機WT-100Sの商品レビューを頂きました。

WT-100S 2台目です。

スクラップの切断に活躍中!

ガスと違ってステンレスも気持ちよく切れます!この度はモニターアンケートにご協力いただきありがとうございました。

また、2台目の購入ありがとうございます!

仰る通り、ガス切断機の場合、基本的に鉄しか切れないんですよね。。

プラズマ切断機であれば、通電する金属であればほぼ何でも切れます。

スクラップであれば、多種多様な素材の物があるでしょうから、解体屋さんからは好評頂いております。

この度はレビューありがとうございました。

今後ともよろしくお願いいたします。

エアープラズマ切断機WT-100S

※クリックすると商品ページへ移動します。

-

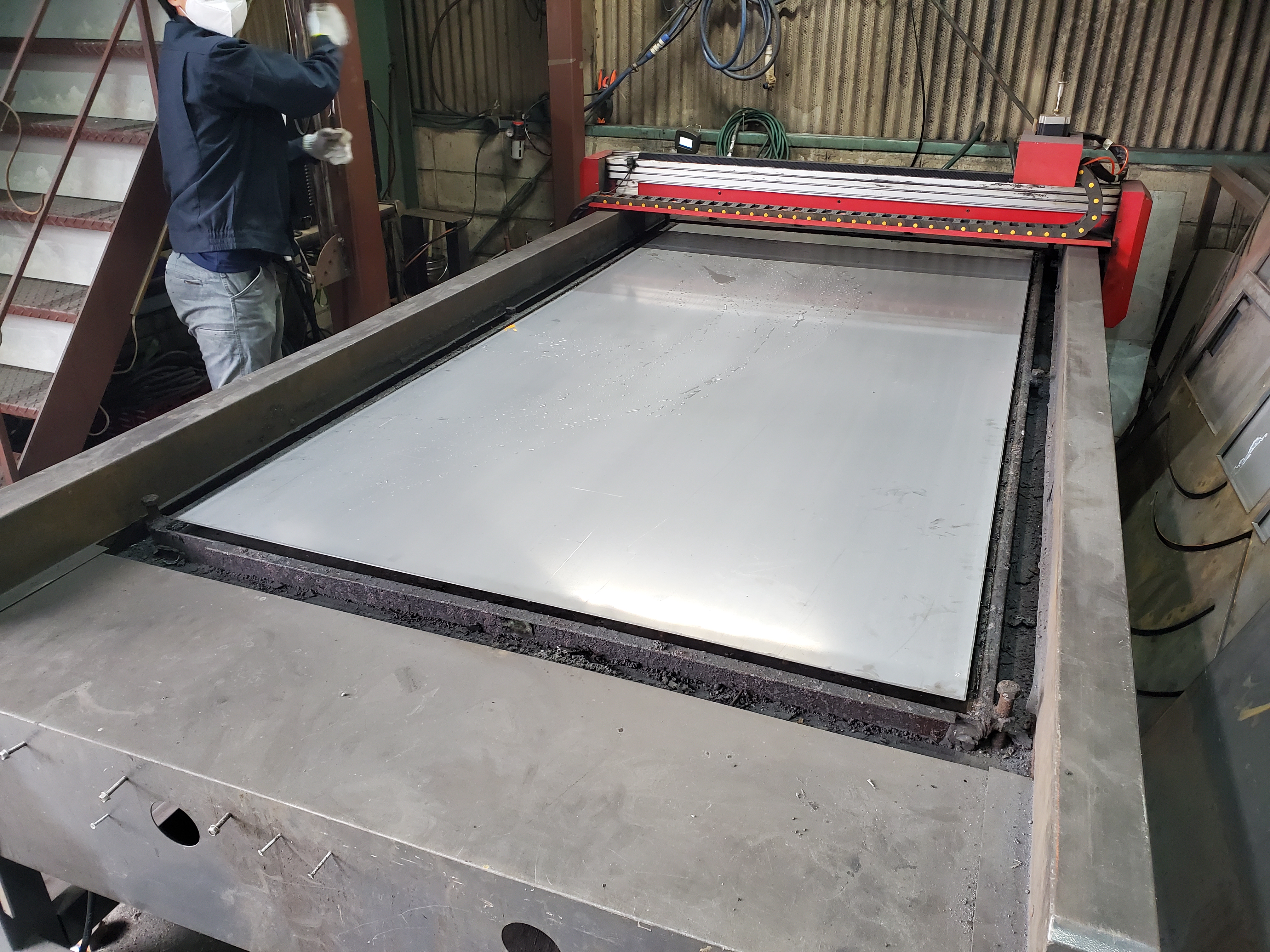

エアープラズマ切断機WT-100Sでアルミの塊を撤去作業!

プラズマ切断機WT-100Sの商品レビューを頂きました。

溶解炉の煉瓦積み替えの時、以前からケース外に何度か漏れさしているアルミ塊も撤去して欲しいとの依頼。

炉内の煉瓦を外しケースだけにしても3トンのリフトでも漏れたアルミが床とケースを熔着させて居てピットから持ち出せない。

アルミは全体に酸化していてアセチレンバーナではなかなか溶けてくれませんのでWT-100Sを使い少しづつ切断しました。

アルミ塊は最高80mm厚までたまって固まっていましたがプラズマのお陰で完全に撤去出来ました。

元々CNCで薄板の自動切断する電源として買いましたがこの切れ味なら中厚板も上手く行きそうです。この度はモニターアンケートにご協力いただきありがとうございました。

溶けたアルミは厄介ですよね。。至る所に詰まって溶着し、悪さをするイメージです。

また、アルミは酸化しませんし熱伝導も良いため、これだけ体積がある大きな物であれば

アセチレンのガス切断機で炙ってもどんどん周りに熱が逃げていき、表面だけしか溶けなかったのではないでしょうか?

プラズマの場合、単純に超高温のプラズマの熱エネルギーのみで局所的に溶かして打ち抜いていくため、

アルミや銅といった熱伝導の極めて良い母材や、ステンレスといった酸化しない(しにくい)素材でも切断する事ができます。

80mmとなるとさすがに一発での打ち抜きは無理だと思いますが(お疲れさまでした<(_ _)>)、何とかなったようで良かったです!

エアープラズマ切断機WT-100S

※クリックすると商品ページへ移動します。

-

厚板のカットが簡単にできて感動!プラズマ切断機WT-100S

プラズマ切断機WT-100Sの商品レビューを頂きました。

今まで時間がかかっていた厚板のカットがあっさり出来て感動しました

(板厚22mm)この度はモニターアンケートにご協力いただきありがとうございました。

プラズマ切断は初めて使ったら感動しますよね。

アセチレンや酸素も使わず、電源の取れる所での使用で板厚20mm程度あれば、

最適な切断方法だと思います。

今後ともよろしくお願い致します。

エアープラズマ切断機WT-100S

※クリックすると商品ページへ移動します。

-

他社製品よりも切れた!プラズマ切断機WT-100S

プラズマ切断機WT-100Sの商品レビューを頂きました。

他社製品よりもスムーズに切断できました。安価で大変満足しています。

この度はモニターアンケートにご協力いただきありがとうございました。

こちらのお客様は某大手メーカーさんのプラズマ切断機を使われていたとのことですが、

そちらよりも切れたとのレビューを頂きました。

他社様の物と比べて安価ですが、3年保証付きで販売しておりますのでご安心ください。

今後ともよろしくお願い致します。

エアープラズマ切断機WT-100S

※クリックすると商品ページへ移動します。

-

エアープラズマ切断機でステンレスの厚板を切断!

プラズマ切断機WT-100Sの商品レビューを頂きました。

12mm~22mm厚のステンレス板を切断、以前使用していたものよりはるかに高速に切断することが出来、作業が捗りました。

この度はモニターアンケートにご協力いただきありがとうございました。

ステンレスはガス切断では切れないので、この大きさの物となるとプラズマ切断しか切る手段が思い浮かびませんが、以前の物より効率よく作業できたとのことで嬉しく思います。

この度は写真とコメントをありがとうございました。

今後ともよろしくお願い致します。

エアープラズマ切断機WT-100S

※クリックすると商品ページへ移動します。

-

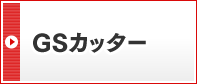

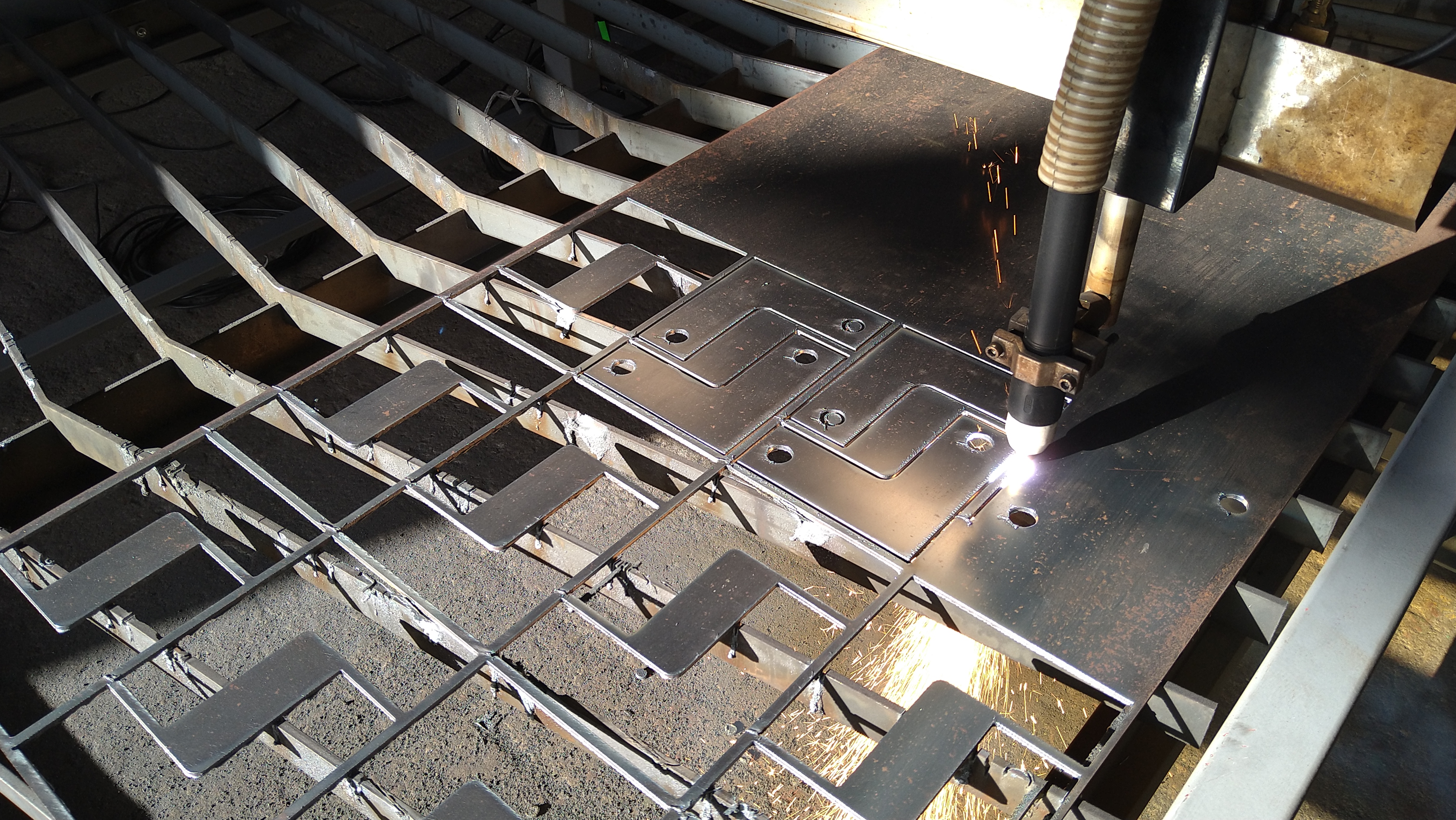

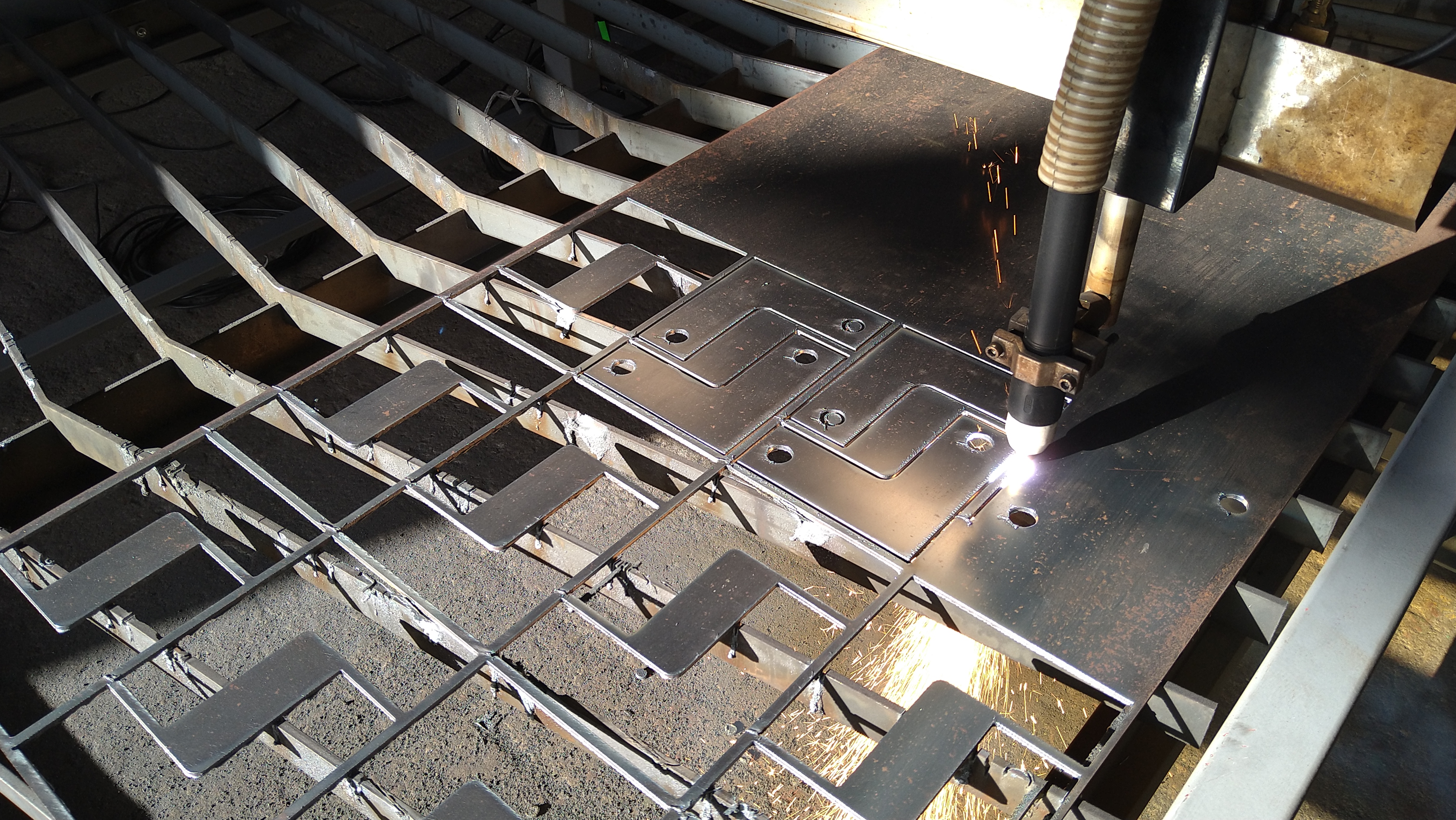

プラズマ切断機WT-100SをCNCプラズマ切断機電源として使用!

プラズマ切断機WT-100Sの商品レビューを頂きました。

CNCプラズマ切断機の電源として検討しており、使用可能かどうか質問したところ、問題なくできるということで購入に至りました。店主さんの丁寧な説明により無事に稼働することができました。

具体的には、

・切断中のトーチハイトコントロールに使用する電圧を検出する端子があること

・ストレートトーチに交換してスイッチをCNC装置に入力すること

以前は保証のないいつ壊れるかわからない中華製の電源を使用してましたが、保証付きの安心なプラズマ切断機で不安なく仕事が出来ます。

ありがとうございました。この度はモニターアンケートにご協力いただきありがとうございました。

無事稼働できたとのことでよかったです。

WT-100SをCNCプラズマとして使用頂いているのは2社目でして、

そちらの会社様でも上手くいき、好評でした。

写真とコメントありがとうございました。

今後ともよろしくお願い致します。

エアープラズマ切断機WT-100S

※クリックすると商品ページへ移動します。

-

プラズマ切断機WT-100Sを建設機械のバケット修理に使用!

プラズマ切断機WT-100Sの商品レビューを頂きました。

建設機械のバケット修理

初めてのプラズマ切断機ですが、ガスより安心して使用できます。

まだ設定やトーチの動かし方など不馴れな部分もあるが練習あるのみ。購入して大変満足してます。この度はモニターアンケートにご協力いただきありがとうございました。

大きいバケットですね!迫力のある写真をありがとうございます。

プラズマ切断の場合、ガス切断機のようにアセチレンといった危険性のあるガスが必要ありませんので、逆火や爆発の心配もありません。

また使い方も簡単ですので、電源さえ取れる場所での切断作業でしたら最適かと思います。

WT-100Sであれば板厚30mm程度でも問題なく切断できます。

この度はありがとうございました。

今後ともよろしくお願い致します。

エアープラズマ切断機WT-100S

※クリックすると商品ページへ移動します。

-

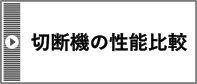

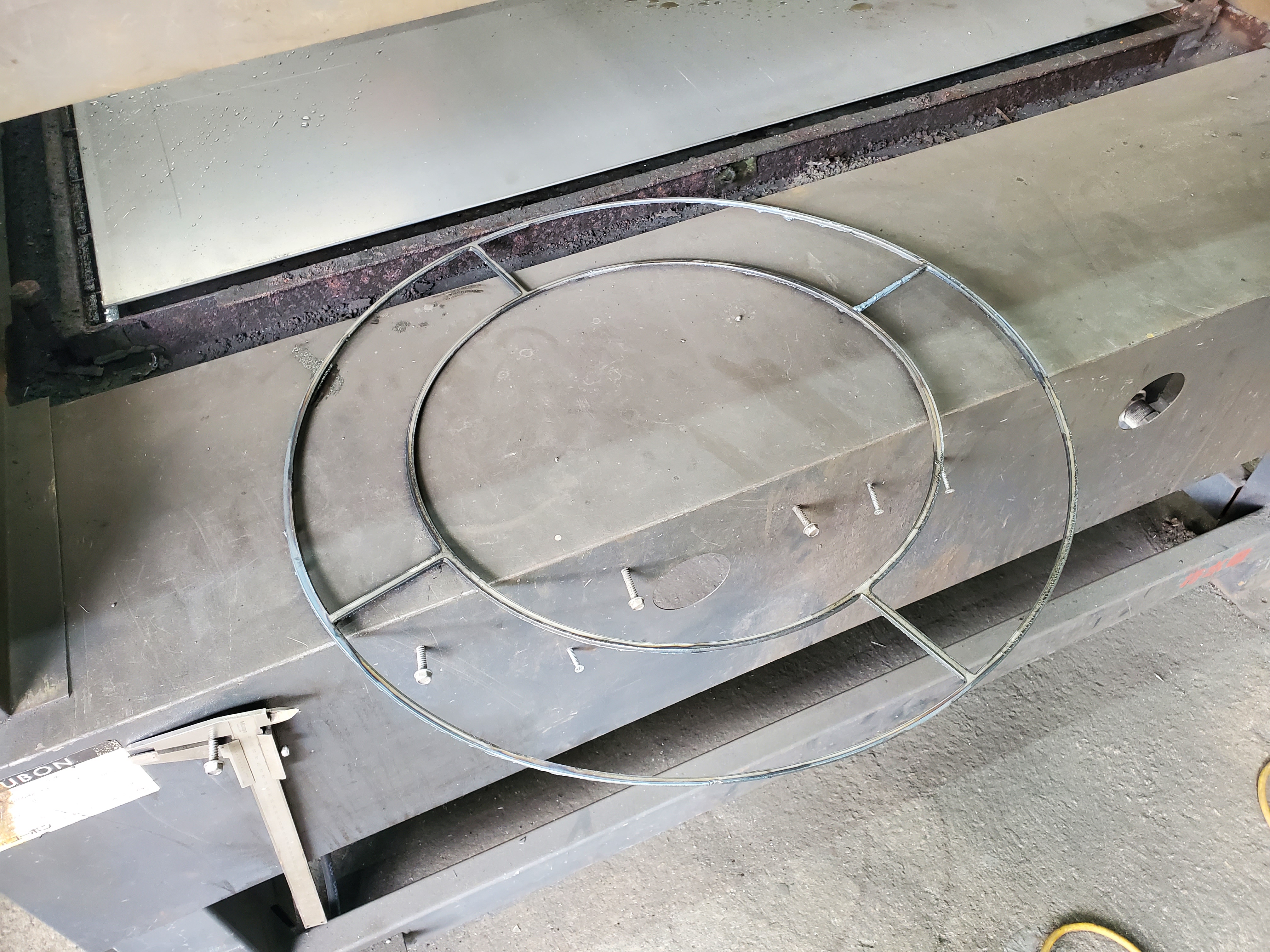

プラズマ切断機WT-100Sで焼却設備修繕工事の為の鉄板加工に使用!

プラズマ切断機WT-100Sの商品レビューを頂きました。

焼却設備修繕工事の為の鉄板加工のため

この度はモニターアンケートにご協力いただきありがとうございました。

WT-100Sと円切りコンパスで大量の穴を空けられています。

これだけの数となると、電源さえ取れれば間違いなくプラズマが早くて楽ですね。

写真とコメントありがとうございました。

今後ともよろしくお願い致します。

エアープラズマ切断機WT-100S

※クリックすると商品ページへ移動します。

-

プラズマ切断機WT-100Sで厚いステンレスも切れました!

プラズマ切断機WT-100Sの商品レビューを頂きました。

厚いステンレスも、余裕で、切れたし、注文して、次の日に届き、仕事が出来ました。ありがとうございます。

この度はモニターアンケートにご協力いただきありがとうございました。

こちらは長穴加工でしょうか?

ステンレスはガス切断では切れないので、投稿頂いた(ありがとうございます)ような形状の場合、切断方法が限られますよね。

また、翌日から仕事で使えたとのことで、多少なりともお力になれたようで嬉しく思います。

今後ともよろしくお願い致します。

エアープラズマ切断機WT-100S

※クリックすると商品ページへ移動します。

-

プラズマ切断機WT-100Sで短時間でステンレスを切断!

プラズマ切断機WT-100Sの商品レビューを頂きました。

短時間でステンレスを切断でき大変満足しています!

この度はモニターアンケートにご協力いただきありがとうございました。

ステンレスの切断、何気に難しいですよね。その一言に全てが込められています!(大げさ?

固いし粘りもあって刃物はすぐダメになりますし、グラインダーも大変です。

時間短縮になったとのことで、多少なりともお力になれたようで嬉しく思います。

今後ともよろしくお願い致します。

エアープラズマ切断機WT-100S

※クリックすると商品ページへ移動します。

-

エアープラズマ切断機WT-100Sを黒モーターの解体に使用!

スクラップ業の会社様からプラズマ切断機WT-100Sのレビューを頂きました。

弊社は金属スクラップを取扱っています。

プラズマ切断機で黒モーター内のオイルを抜くための穴を開ける作業を行なっています。

今までもWT-100を使用していましたが、作業量が増えたためWT-100Sを購入しました。

作業者の感覚は以前のと比較するとパワーが増して切断スピードが向上している感じがして非常に使いやすいと話をしています。弊社のプラズマ切断機をご愛用頂きありがとうございます。

旧製品のWT-100から、新型のWT-100Sとなり販売開始いたしましたが、

パワーが上がってスピードが向上しているとのお言葉を頂き、お役に立てたようで嬉しく思います。

今後ともよろしくお願いいたします。 -

プラズマ切断機WT-100Sで展示用カットモデル製作!

プラズマ切断機WT-100Sのレビューを頂きましたので紹介させて頂きます。

展示用のカットモデル作製の為、フレームを切断する必要が有り、プラズマ切断機WT-100Sを購入しました。

板厚40mmの部分は切れにくかったのでガスで切断しましたが、板厚32mmの部分は調子よく切断する事が出来、全てガス切断で作業するのに比べてかなり時間短縮が出来ました。この度はモニターアンケートにご協力いただきありがとうございました。

とても大きい機械ですね!カットモデルとなると、まとめて切断する必要があるので大変かと思います。

WT-100Sは持ち運びできる大きさのプラズマ切断機としてはかなりハイパワーで、

ガス切断のように余熱や調整炎を作る必要がありませんので、切れる厚みの範囲内でしたら

効率よく切断作業ができるのかなと思います。

時間短縮になったとのことで、多少なりともお力になれたようで嬉しく思います。

今後ともよろしくお願い致します。

エアープラズマ切断機WT-100S

※クリックすると商品ページへ移動します。

-

新型プラズマ切断機WT-100Sでサンダーが入らない箇所の解体!

WT-100Sをご購入いただいたお客様からのレビューを頂きましたので紹介させて頂きます。

寸法違いなどで取り付けてしまったパーツを外すのに、【ガウジング】プラズマ切断機WT-100sを購入しました。

サンダーが入らない場所で困っていましたが、こちらのプラズマ切断機なら細かい場所も入るので、綺麗に外せました。

時間短縮にもなり助かりました。ありがとうございました。この度はモニターアンケートにご協力いただきありがとうございました。

サンダーが入らない箇所のはつり作業>>お気持ちがとても分かります。私もたまにやっちゃいますので、、(汗)

溶接してくっつけるのは一瞬なんですが、外すとなると大変ですよね。

サンダーの場合、ヘッドが大きいうえに力をかけてちょっとづつ切断する必要がありますが、

プラズマ切断機ですと、10倍近いスピードで力要らずで切断することができます。

時間短縮になったとのことで、多少なりともお力になれたようで嬉しく思います。

今後ともよろしくお願い致します。

エアープラズマ切断機WT-100S

※クリックすると商品ページへ移動します。

-

新型のプラズマ切断機WT-100SをCNCプラズマとして使用!

CNCプラズマ切断機としてWT-100Sをご利用頂いてます。

以前使われていたアメリカ製の物と比較でコメント頂きました。

アメリカ製

・評判の割には切れると書いてある厚みほど切れない。

・故障が多い。

・修理に16万の請求で100S新品買うのと大して変わらない金額。

・消耗品も倍以上の値段。

・商社2-3社経由するので話も伝わらないし何でも高くなる。

WT-100S

・WT-100Sの方が遥かに強い。

・板が歪んで面が離れても100Sのが切断できる。

・対応が職人さん寄りで助かる。

対応については弊社社長がお客様と直接やり取りし、CNCプラズマとして使うためのスムーズな稼働が実現しました。

弊社では販売店や代理店を通さず、基本的にユーザー様直送とすることで、お客様の疑問点等にダイレクトに対応できるのも強みとなっております。

エアープラズマ切断機WT-100S

※クリックすると商品ページへ移動します。

-

廃業した養豚場の解体にプラズマ切断機WT-100を使ってます。

プラズマ切断機WT-100(三相200V)を購入されたお客様から動画を作られた

とのことで連絡をいただきました。

なんとその方はユーチューブ登録者数3万人越えの方でした!

そのような方に動画にしていただきありがたい限りですm(_ _)m

誠にありがとうございます!

今回、養豚場の解体に弊社のプラズマ切断機WT-100を使用されています。

主に鉄製の柵を解体されているのですが、これがグラインダーで切っていくとなると

気が遠くなる作業ですが、プラズマ切断機ならサクサク切れるので何倍も楽です。

詳細は動画にて確認下さい。

-

思ってた以上にキレイに切断出来ました。(千葉のバイクショップガレージ山本様)

エアープラズマ切断機WT-100を購入頂いたお客様より、

感想&写真を頂きましたのでご紹介したいと思います。

エアープラズマ切断機(WT-100)使いやすいです。思ったよりキレイに切れます。

バイク運搬車の加工に精密なものはスライド丸鋸やバンドソーでカットしますが、

これでカットして軽く整えれば問題ないです。

千葉方面の方加工ステー曲げ、溶接はバイクショップガレージ山本にお任せください。

WT-100を使用されたお客様の第一声は切断のスピードが速く、

サクサクと切る事が出来るとおっしゃいます。

山本様にもご満足頂けたみたいで良かったです。

コメント、写真ありがとうございました! -

建屋の解体に使用

-

プラズマ切断機WT-100のデモで訪問しました。

-

建設会社の現場にエアープラズマ切断機のデモに行ってきました。

今回のお問い合わせは「埋設ライナー」と呼ばれる地中に埋まったプレートの解体についてでした。

土木工事でこの埋設ライナーを解体する必要があり、今はランス棒で切っているが動画などを見た感じプラズマでも切れそうなら試してみたいとのことでして、現場もそう遠くなかったのでデモに行ってきました。

お話しを伺った感じでは、現場ではガス切断機やランス棒を使っての切断作業が主流になっているようでしたが、電源さえ取れるのであればプラズマ切断機で切った方がよいケースもあるのではないでしょうか。気になる方は是非ご覧ください。

現場に到着し、こちらが例の埋設ライナーの一部ですね。

厚みとしては3mm程度で切断能力的には全然問題ないんですが、実際の作業環境を再現するためにライナーの浦に土を盛り、裏にエアーが抜けにくい状態でも切れるのかをテストしていきたいと思います。

とりあえず私が試し切りさせていただいた後、現場の方にも使ってもらいました。

「おぉ~切れるね~」と使った感じはいい感触のようです。

結果、裏に土があっても切断することができました。

今回埋設ライナーを切った感触では、裏に土があっても余程ガチガチな土でなければ切断はできる印象でした。

切断速度についてもランス棒より速くて使いやすいとのことで、その後ご注文いただきました。ありがとうございます。 -

プラズマ切断機のデモに行ってきました。厚み30mmのアルミ材は果たして切れたのか。。?

今年に入って解体業のお客様からのご注文が非常に多くなってきているエアープラズマ切断機WT-100ですが、今回は非鉄金属専門の解体業を営んでいらっしゃる会社様からのお問い合わせをいただきました。

何でも厚み30mmのアルミ材を炉に入れるために小さく解体したいとのことでお電話をいただいたんですが、ここまで分厚いアルミは切ったことがなかったので、「やってみないとわかりませんがダメもとでもよければ・・・」とお伝えしましたが、それでも構わないとのことでデモに行ってきましたのでご覧ください。

訪問先の営業部長と作業責任者?の偉い方(お二方とも気さくで良い方たちです)が見られており、若干緊張しましたが、結果的は上記写真の通り、真っ二つに切断する事ができました。

追加でこちらの真鍮製の管(厚み20mm)も切れるか試しましたが、切断可能でした。

過去にWT-100で試し切りが上手くいった最高の厚みとしては軟鋼の25mmで、トーチをゆっくりと送っていき結構ギリギリではありました。

今回アルミの30mmと聞いてどうかな。。。と思っていましたが、上手くいってよかったです(後日ご注文もいただきまして、ありがとうございました)。

-

プラズマ切断機WT-100(三相200V)でステンレス厚板を切断

-

三相200Vプラズマ切断機WT-100を導入されたお客様事例

-

プラズマ切断機を納品しました。

今回は購入いただいたお客様が福岡市内で、プラズマ切断機は使ったことが無いとのことで使用方法の説明も兼ねて訪問しました。

今回のお客様は運送会社でトラックの荷台部分の修理やカスタムの際に切断する作業があるとのことです。具体的には車体後部にバックカメラを取り付ける為に四角に切断するとのこと。

使用方法に関しては下記のように説明しました。

プラズマ切断機は特に難しいことはなく、切りたい部分にトーチ先端をあてて、スイッチを押し、トレースするだけです。

注意点としては火花が下に抜けているのを確認しながらトーチを動かしていくことです。抜けてないのに進めると火花が跳ね返って、チップの消耗を早くしてしまいます。

テスト切断として厚み10mmの鉄板を切断しました。最初に私が切断をして、見てもらってからお客様にもやっていただきました。

厚み10mmでしたがスムーズに切断できて、お客様もびっくりされていました。実際作業で切断するのは5mm以下なので楽に切断できる、とのことです。

-

サクサク切れます(金属加工業)

-

アルミですがしっかり切断できました!

-

【壊す作業】にはお薦めの製品です

製造業:化学処理の工場です。

先代の時代に建屋を作る前に搬入した鉄タンクの撤去でした。

装置が出入り口より大きく、稼働している化学処理の装置もあり小さく切るしか搬出手段がない状況でした。

アセチレンの資格もありガス切断を考えましたがパイプ類や段付部分の切断では予測外の部分に炎が出て危険です。

搬出するタンクの周辺には危険な薬品類や高圧電源もあり、外注での解体・搬出が事実上不可能でした。

安全に鉄板(5mm~8mm厚)を切断する方法を検索していたところこちらにたどり着き購入しました。

5月に、1m×1m×2mの鉄タンクの切断をしました。3時間ほどで人力で運び出せる大きさ(重さ50kgほど)9個ほどに切断できました。ガスと比べ【炎】で焼き切る訳ではないのでブローさせると電極の消耗が大きいですが、数mほど作業すれば慣れてきます。最初でしたので電極セット1回分使いましたが作業に慣れますと思いの外経済的です。

紫外線対策を万全にしないと日焼けが大変です、なるべく厚手の衣服で肌の露出を控え、手袋も革手袋・メットも自動遮光の面がお薦めです、顔や手首は日焼け止めクリームで対策しましょう、柄付き面だと片手がふさがり作業性が悪くなります、片手だけで切断作業をすると火口の位置がぶれて連続放電が難しいです、まっすぐ切る場合はガイドになる直線の板を使うと速く綺麗に切れます。靴も安全靴や長靴を使いましょう、高温の鉄が飛んできます。コード類は長い方が作業が楽です。

音もノズルから放出される空気の音ですので機械的な嫌な音も出ません。

今回8mm厚以上の素材が無かったのですが作業性は想像以上でした。(1m程の切断が3分くらいでした)。

【壊す作業】にはお薦めの製品です。表面が錆びなどで覆われており、切断作業も大変だったかと思われます。

感想をいただき、誠にありがとうございました。