こんにちは、関東営業所の磯部です。

漸く日々の業務に慣れてきた今日この頃です。

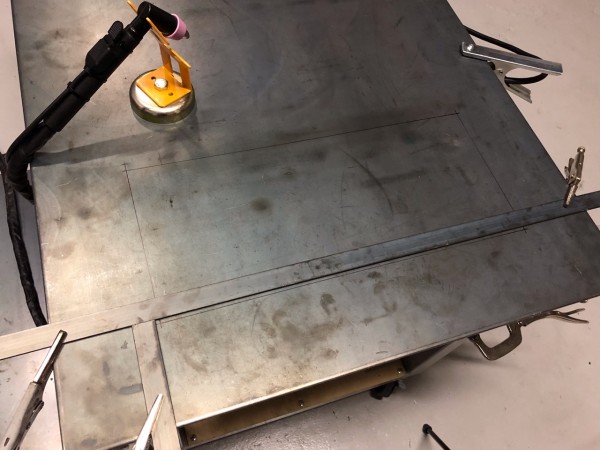

前回の溶接作業台の製作に引き続きまして、今回はプラズマ切断専用の作業台が

無く手作りしましたのでご紹介します。

エアー・プラズマ切断は金属をアークで溶かし、エアーで吹き飛ばして切断します。

その為、板厚が厚いと結構粉塵が床に撒き散ります。

作業後に撒き散った粉塵を毎回、掃き掃除するのも面倒なので専用の作業台を作りました。

しかし、ゼロから作るのは時間とコストが掛かるので、前回、作った溶接用の作業

台を改造し兼用できるようにしました。

なんと、作業台の天板(板厚 6mm)をくり抜きます!

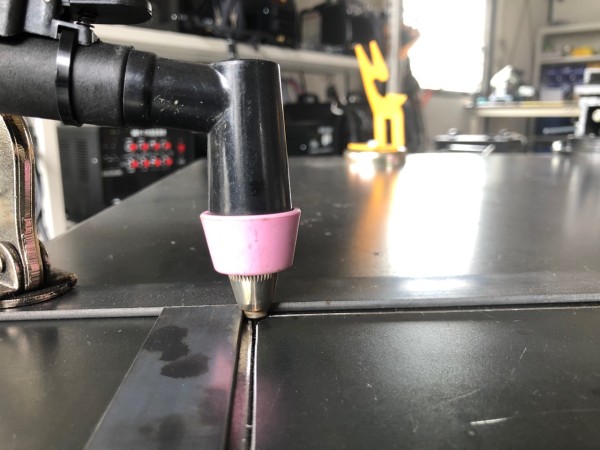

天板をくり抜くためには、プラズマ切断が一番便利なので当社のプラズマ切断機<WT-60>

を使いました。

先ずは、切断する位置をケガキます。

そして、ケガキ線をプラズマで切断すれば良いのですが…

長い距離を真直ぐに切断するのは、至難の業です。

その為、今回はフラットバー(3mm)が有ったので、それを定規代わりにして

切断トーチをガイドします。そうすれば、楽に真直ぐ切ることができます。

フラットバーをケガキ線に合わせてしっかり固定します。

また、勢い余って切り過ぎてしまわないように止める位置にもフラットバーを固定します。

(トーチの先端チップがフラットバーに″カツン″と当たったら止めます。それなら安心です。)

ここで、切断の時のトーチ操作の注意点は、

トーチを材料に対して垂直に保ち、一定のスピードで確実に火花が裏(下)に抜け

ているのを確認しながら送る。(送りは、押したり、横に引くのではなく、手前に

引いた方が楽に真直ぐに切れます。)

送りスピードは、

・早過ぎると、切り残しができ火花が跳ね返り浴びることになります。(板厚が厚い場合)

・遅過ぎると、切り幅が広く(太く)なります。

適切な送りスピードは、切断する母材の材質と板厚に対して、プラズマ切断機の

出力(切断電流)のバランスで決まります。

今回は、切り幅を極力狭く(細く)、切断面をキレイに切りたかったので、

切断電流を最大の60Aに設定し、早い送りスピードで切りました。

ゆっくりと確実に

切りたい場合には

40~50Aで良いです。

あと、板厚が厚い場合には、遮光メガネや遮光面を使用すれば、切断状態が目視

で良く見えるのでお勧めです。

今回は、当社の<広角自動遮光面>を被りました。

この自動遮光面は、溶接モードの他、カット(プラズマ切断、溶断)、グラインダー作業

(遮光無し)の切替えができ、また、広角タイプなので作業範囲が広く見えて今回の様な

作業には便利です。

今回は、カットモードで一番明るい遮光度″5″番に設定しました。

…..

前置きが長くなりました、すみません…

肝心な天板をプラズマ切断で切っている動画を撮りましたので、

是非、ご覧下さい。

いかがでしょうか、6mmも厚みがある天板を簡単に早く、そしてキレイな切断面で切る事ができました。

この後、切断面をさらっとグラインダーで仕上げるだけでOKです。

切り幅は1.0mm弱で、0.8mmの溶接ワイヤがなんとか通る狭さです!

このような切断用途にはプラズマ切断が最適です!

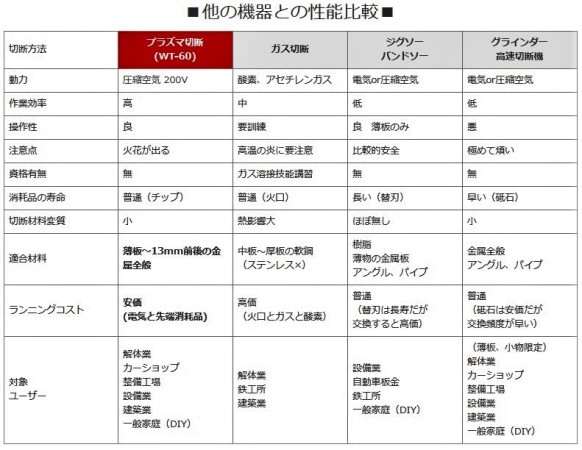

また、金属の切断には様々な方法があるので他の機器との性能比較を参考にして見て下さい。

この後……

プラズマ切断用の作業台の製作は、最終的にこの様な仕上がりに成りました。

説明が長く成ってしまいましたので、今回は切断作業までで、この後の作業内容は、

引き続き、パート2<薄板を溶接し箱を製作…>で紹介したいと思います。

悪しからず…

実際にプラズマ切断機を試してみたい、という方は是非、ご気軽に弊社までお越し下さい。

また、近郊であればデモにお伺いいたします。

その他、何かご不明な点などございましたら、お気軽にお問い合わせ下さい。

今後ともどうぞよろしくお願いいたします

今回使ったプラズマ切断機は、エアープラズマ切断機 WT-60

自動遮光面は、広角自動遮光面(ワイドビュー)