初めまして、関東営業所の磯部と申します。この度、関東営業所がオープンしました。

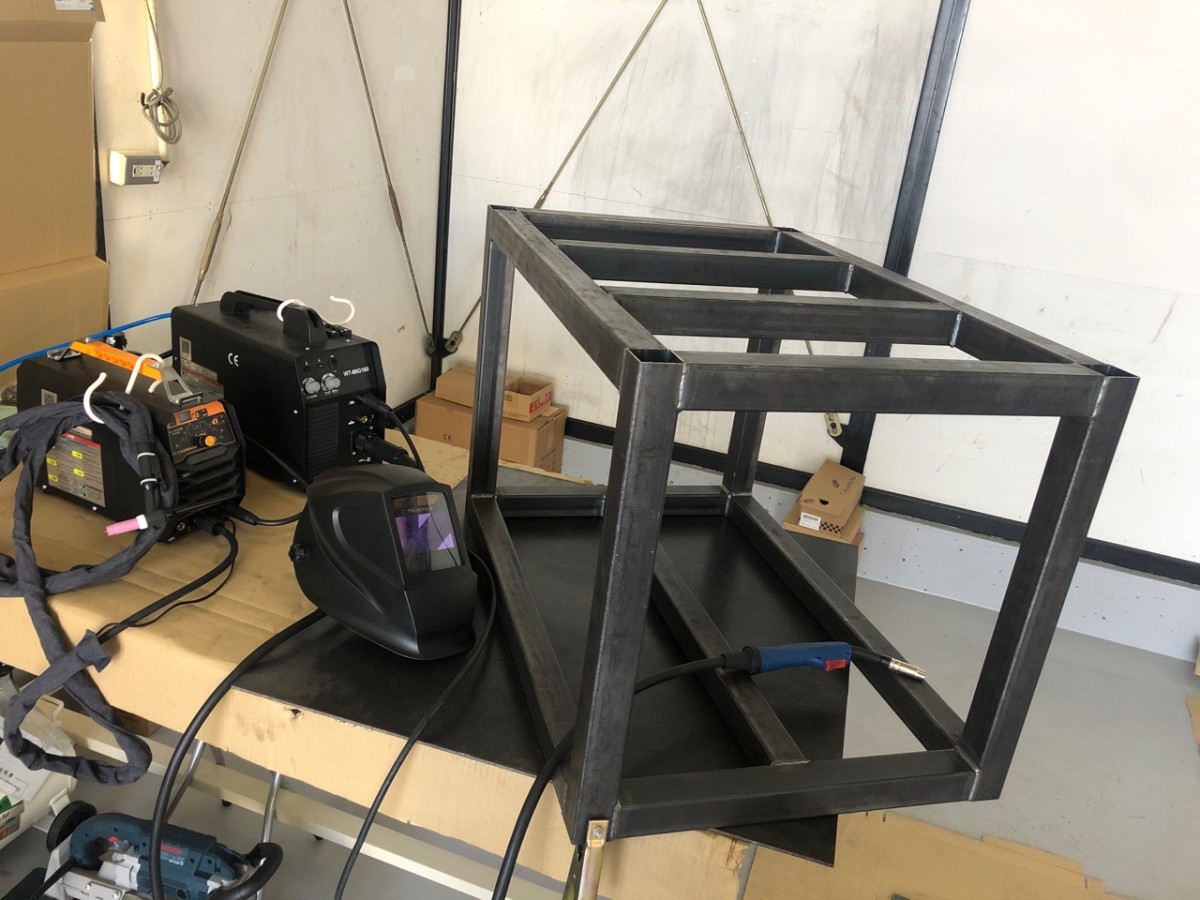

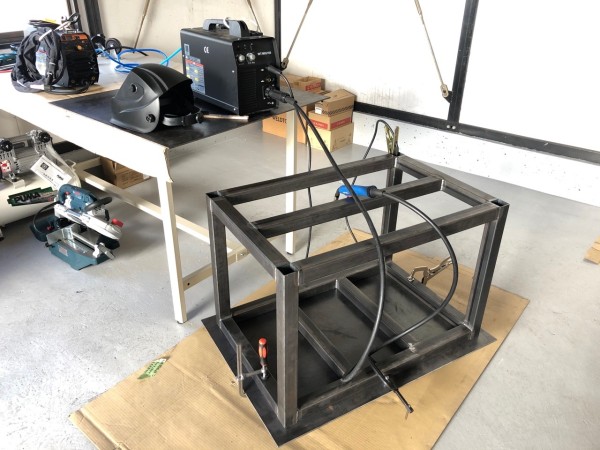

そこで、先ずは 溶接のデモや皆さまに溶接機を試して貰うための溶接作業台を製作しましたのでご紹介します。

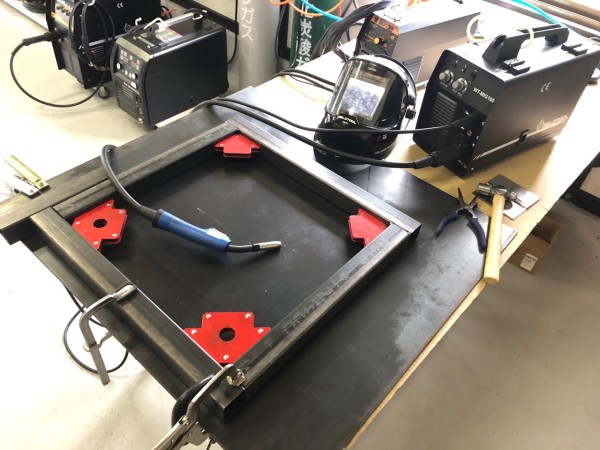

先ずは、両側の脚にする角パイプを仮組み、仮付けしていきます。

この手の溶接は作業が早くて楽な半自動溶接機<WT-MIG160>を使用します。

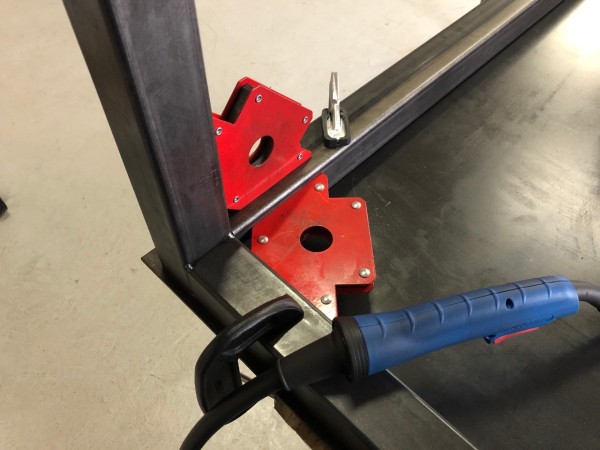

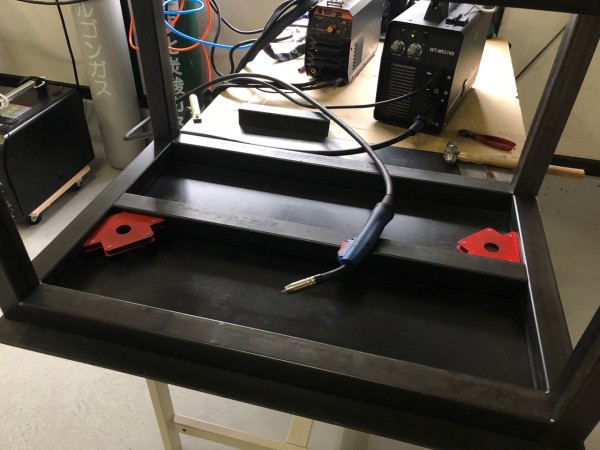

余っていた鉄板6mmを定盤代わりにし、溶接マグネットを使用すれば垂直が簡単にだせて楽です!

そして、角パイプがズレないようにしっかり定盤にクランプで固定し仮付けします。

仮付けは、製品の精度を決める重要な作業なので慎重に行います。

また仮付けは、本付けの溶接ビードに隠れるように小さくしたい、

更に溶接が取れないようにしっかりと溶接しなければならないです。

その為、ジー、と瞬間的に小さく深く溶かさないといけないので、本付けよりも溶接条件を高めに設定します。

<ワイヤ速度:6.5m/分/アーク電圧:23V>

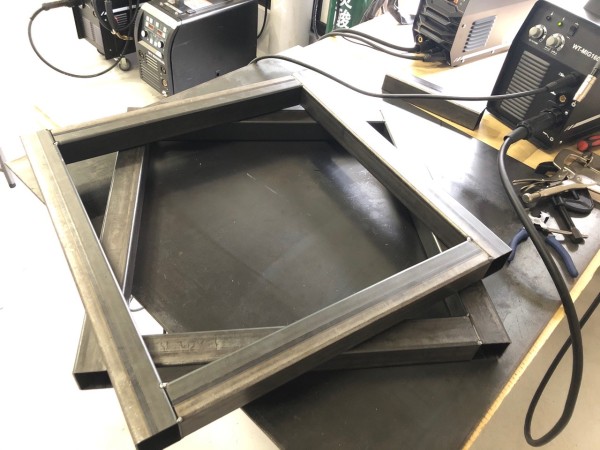

仮付けしたところです。

両サイドの脚を2枚、仮付けしました。

つづいて、2枚の脚を長手方向の角パイプにつなぎます。

こちらも溶接マグネットを使用すれば、垂直が簡単にだせて凄く便利です。便利な時代ですね!

順序よくつないでいきます。(上、下の補強)

それでは、いよいよ本付けに入ります。気合を入れていきます!

溶接条件は、仮付けの時と同じワイヤ速度でアーク電圧(V)だけ下げます。

<ワイヤ速度:6.5m/分/アーク電圧:21V>

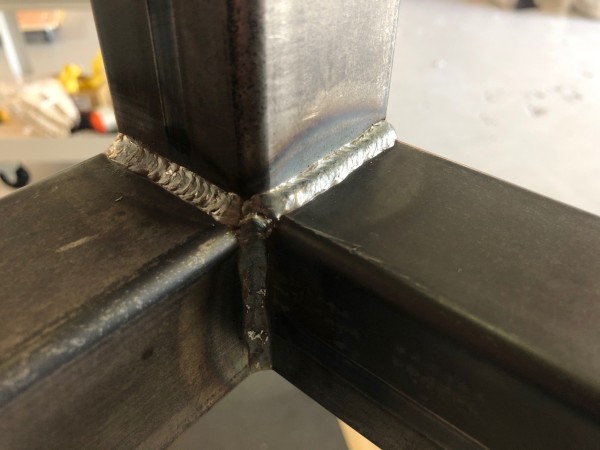

角の横方向の隅肉溶接は、”のの字″を書くと溶接ビードが揃え易いので、そうしました。

立て方向は上から下に流して溶接しました。板厚が2.3mmと薄いので上らなくても十分に溶け込んでます。

こちらは隙間が1~2mm程あるので、のんきに″のの字″を書いていると、

溶け落ちるのが怖いので真直ぐに走りました。少し溶け込み過ぎて溶け落ちそうな感あり😅

最後にこの面は、あとでキャスターを取り付ける箇所なので、半自動で溶接して

しまうと溶接ビードが盛れてしまい、あとで削らないといけなくなるのでTIG溶

接でなめ付け(共付け)しました。<WT-TIG200mini>

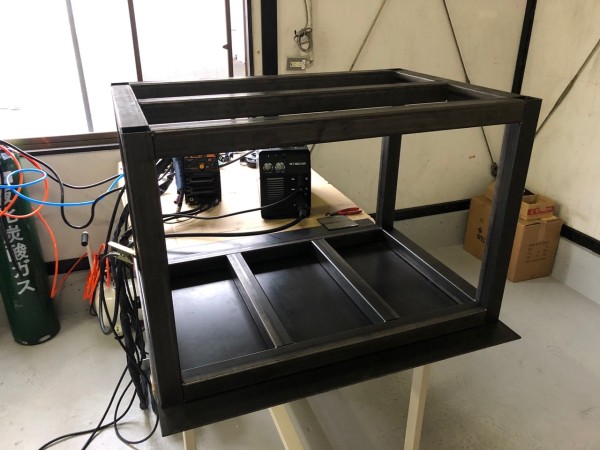

これで骨組みの本付け溶接が完了です!

つづいて、骨組みに天板を溶接します。

位置を決めてしっかりとクランプで固定し、仮付けなしで一気にタップ溶接(断続すみ肉溶接)で

本付けしていきます。(骨組みの本付け溶接からは、ここまで溶接条件は変えずにしていきます。)

タップ溶接の溶接ビードの長さを揃えるときには、

1,2,3~と数を数えて決めた数で終わると自然と長さが揃うと、

以前、師匠に聞いたことがあり、今回は15(ビードの長さ5cm)まで数えました。

いよいよ最後、キャスターを付けて溶接完了に成ります。

予め溶接する前に金具の邪魔な表面のメッキを削って取り除いておきます。

隙間があると仮付けができないので、しっかりとクランプで押さえます。

本溶接を始めると、度々パチパチと弾き溶接が安定しません。

ついには、タングステン電極に溶摘が着いてしまい、その度に研ぎ直しで作業が進

みせん。 予め金具のメッキは削っておいたのに…

判ってはいたのですが、どうやら角パイプの黒皮が原因らしい。

黒皮が薄そうだったので削らずに溶接してみたが甘かった😢

やはりTIG溶接はシビアなので、手を抜かずに黒皮を削り落としましょう。

念の為ですが、安定した溶接を行うためには面倒くさがらずにタングステン電極は

研磨して尖らせ、常に綺麗な状態にするように心掛けましょう。それが一番大事!

黒皮を削って、改めて溶接開始!

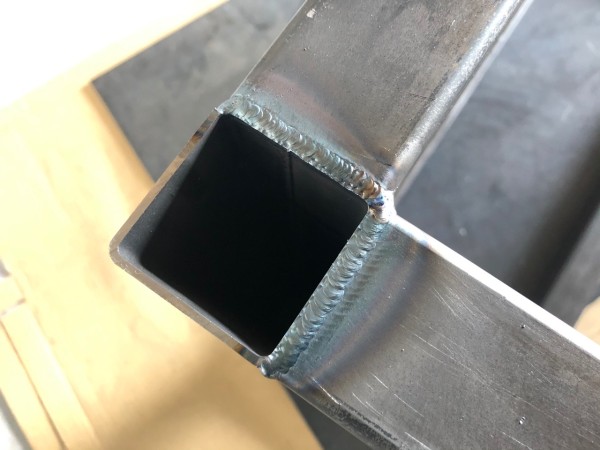

入熱を抑え溶接ビードが揃えやすく、慌てずに溶接ができるパルス制御を使いました。

<溶接条件>

溶接電流:150A / ベース電流:50A / パルス周波数:30Hz

右の画像のきめ細かな溶接ビードの波がパルス周波数30Hzの波形です。

お好みでこの周波数を変えることで波形が変わります。これが、TIG溶接の面白いところです。

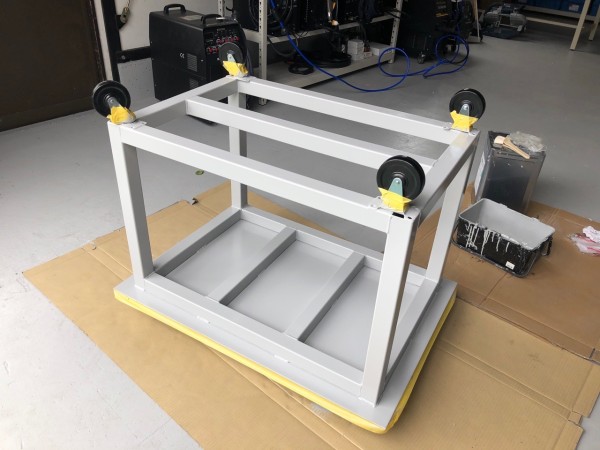

キャスターを溶接し、溶接作業は全て完了です!

あとは、塗装して完成です。

実は、私は塗装には苦手意識があり、いつも垂れたり、ハケ跡がムラになってしまいます。

溶接よりもすっと難しいと思います。

なんとか塗り終わりました!

やっと完成です!これで溶接のテストやデモを思う存分にできます。

そして、皆さまに溶接機の性能を試して貰うことができるように成りました。

実際に溶接して試してみたい、という方は是非、ご気軽にお越し下さい。

また、何かご不明な点などございましたら、お気軽にお問い合わせ下さい。

今後ともどうぞよろしくお願いいたします

今回使った溶接機はこちら

:半自動溶接機/WT-MIG160 と TIG溶接機/WT-TIG200mini