溶接作業台

まずはこれ!作業台が無いことには何も始まりません。

溶接で使用する作業台は常時アースが取れるよう、鉄の1枚板にする事をオススメします。

作業台にアース線を挟んでおけば、毎回母材に直接アースクリップを挟まなくても溶接できるからです。

また、重量のある作業台や軽量作業台と何台か製作しました。用途によってご選定ください。

メイン作業台

重量級(100kg超え)ながら、車輪を付けて動かせるように製作。

バンドソーやボール盤(後ほどご紹介します)等の工具が追加されてちょっとずつ成長しています(笑)

頻繁に使う物は近くに置いており、極力何度も席を立たないで効率よく作業できるように作りました。めっちゃ役立ってます。

軽量作業台

こちらは旧作品。

アングルと鉄板を溶接しただけの簡易的な物でしたが、何気に軽くて運びやすくて使いやすかったです。

ただ、軽量かつ強度が無さ過ぎて、バイス等の力を加える物は作業台の方が動いてしまい使えませんでしたので、作業台を今から作ろうとされている方は、ある程度どっしりとした物を作られることをお勧めします。

折り畳み作業台

こちらはお客様の元へデモにお伺いする際に持っていく作業台です。

繊細なTIG溶接の場合、安定した体勢で溶接できないとやりずらくてしょうがない。。溶接をお客様に試して頂くにせよ、作業台はあった方がいいなという事で作りました。

折り畳みテーブルの上に鉄板を1枚ビス留めして、持ち運びやすいように取っ手を溶接しただけですが、何気に無いと困る一品です。

プラズマ切断用作業台

板を大雑把に切りたい時や、車の板金作業の一環などでプラズマを使う事があるんですが、切断用の台があると粉塵が舞いにくくなります。

フラットバーとアングルを組み合わせて周りを鉄板で覆い、下に落ちた切り屑は捨てやすいように床の受け皿部分を引き出せるように作りました。

こちらも現在4年目ですが、プラズマスパークに晒されてボロボロになりやすい格子部分(フラットバー)は簡単に交換できるように作ったおかげで、機能上問題なく使えています。

また、上部に集塵用のダクトを追加しました。

台の上と言えど、連続で切断作業をするとどうしても粉塵が舞って辺りがススっぽくなってしまいますが、集塵機を稼働させれば多少マシになります。電源を入れるのが面倒なのでたまにしか使いませんが。

電動工具系

金属を切ったり削ったり磨いたり。溶接には欠かせない電動工具のご紹介です。

最近はコードレスの物が増えてきたので、利便性が良くなってきました。バッテリーを充電しながら使うので連続使用する物には向きませんが、必要に応じて選定しました。

マキタコードレスグラインダー

これが一番使います。バッテリータイプなので、ケーブルが煩わしくないのが良いです。パワーも下記の安物100V用以上にある気がします。

普通のグラインダーに比べるとどうしても重さは感じますが、重心バランスが良いので思ったより疲れません。秀逸な一品です。

ただ、3AHバッテリーで大体20分ぐらいで電池切れになってしまうので、予備の電池はあった方がいいです。会社では6AHの物と交互に使っています。

鉄工所ではないので毎日ガンガン使うわけではありませんが、ここ2-3年上記2つのバッテリーを交互に使う形で極端な劣化も感じません。さすがマキタ製です。

また、タングステン研磨用に、コード有りの物をダイヤモンドディスク付けっぱなしで別途設置しています。こちらはホームセンターで買った3000円程度の物です。

いちいち刃を入れ替えるのは面倒ですし、流れ作業的に定位置で長時間使うのが分かっている場合は砥石を変えてこちらを使うこともあります。

BOSCHバンドソー

個人的に2番目に使う電動工具です。パイプやアングル、小さい平板等を切る時はこれです。音が静かで切りしろも1mm程度、力も要らないので楽です。角度切りもできます。

バンドソーは構造的にキッチリ垂直が出るわけではありませんが、ある程度精度が欲しい時は、大まかにバンドソーで切ってグラインダーで微調整といった感じで使っています。

マフラーのエビ管作りでは大活躍でした。まぁまぁ値段しますが、十分すぎるコスパです。小型のチップソーや高速切断機も試しましたが、音がメチャメチャうるさかったり切断面が溶けて斜めになってたりで結局お蔵入りしてしまいました。

正確に直角に切断できるメタルソー(切削油を循環させながら切る物)も一時期欲しかったんですが、値段も数十万円と高価すぎるので諦めました。

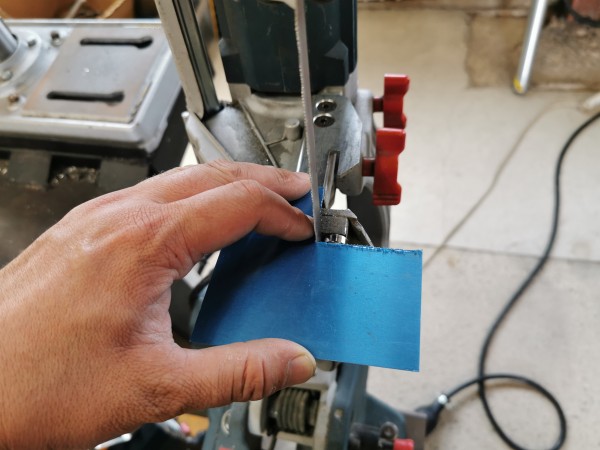

刃を立ててコンターマシン的な使い方もできます。フトコロ(奥の緑が当たるまで)の兼ね合いで、切断できる大きさは大体10センチちょっとぐらいです。

上のようにコンターマシン的な使い方をする場合、置き台を六角レンチで緩めてスライドさせて手前に持ってくる必要があります。

手前に持ってきたままだとバンドソー自体が一番下まで降りず、毎回レンチでスライドさせるのは面倒だったので、誰もスライドさせる事無く使ってましたが、やはりそれでは切りにくい。

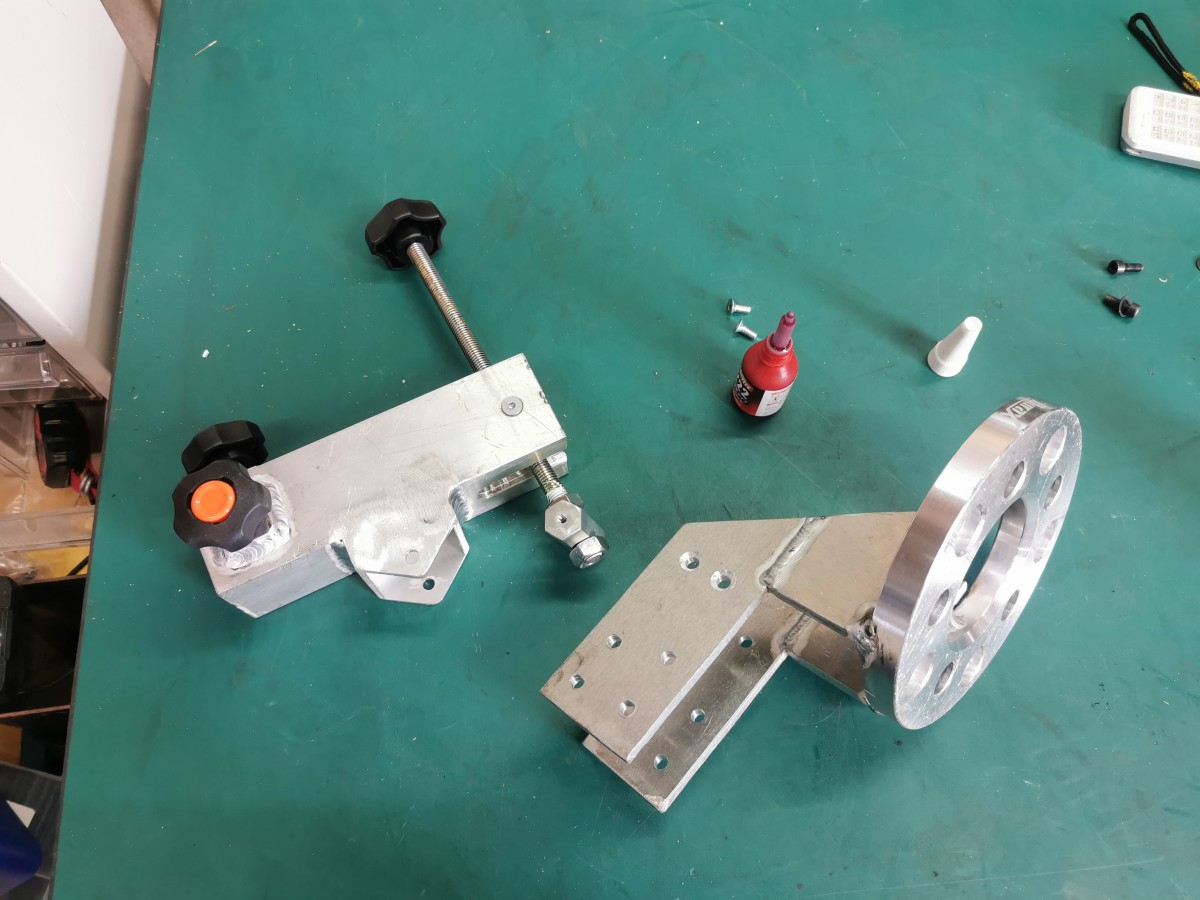

そこで簡易的な作業台をバンドソーのクランプにワンタッチで固定できるよう作りました。

小さい物でも切り易くなりました。

ちなみにこれは来社されたお客様に教えて頂きました。ありがとうございます!

ここでバンドソーのうんちくですが。

バンドソーは自重で刃が降りていくので、できれば軽く手を添えて、刃がゆっくり下降するようにした方がいいです。

自重任せで一気にいっちゃったら、母材の垂直も盛大に狂いますし、刃もすぐにダメになります。特に刃のピッチ(wwww←刃と刃の間隔)以下の薄物や角パイプ側面を切る時は、手で加減してゆっくり切る必要があります。

会社のバンドソーの刃のピッチは2種類キープしており、切る物の厚み次第で交換しています。

写真のように刃が欠けてしまったら、ビビりは凄いわ突然折れて危ないわで、早めに交換した方がいいです。

また、刃に切り屑が詰まっても切れ味が格段に悪くなります。

特にアルミを切る時はサクサク切れるので一気に切りたい気持ちになるんですが、そうすると刃にアルミの屑が溶着してしまうので、回転数を抑えてゆっくり切った方がいいです。

切削油をかければいいんですが、元々油を流しながら使う用には作られてないので、バンドソーの送りホイール部分のゴムが剥がれてしまいました。切削油は最終手段に留めておくのをオススメします。

それと、バンドソーを立てた状態でほったらかしにしていると、何かの拍子に勢いよく降りてしまい、残った母材に刃が直撃するとこれまた一発で刃が曲がってダメになります。

切りっぱなしだから刃は母材の側面をかすめるだけで当たりはしないんじゃないの??って思われるかもしれませんが、バンドソーはガタがあるので、一度上げたあと下げると、切った母材に簡単に乗り上げます。

バンドソーの刃は1本約2-3000円程度しますので、不注意でオシャカにする前に切った材料は早々と撤去するか、使い終わったらブレードを降ろしておくことをオススメします。

溶接ポジショナー

パイプ溶接の必需品です。腕がある人なら使わなくてもいけるんでしょうが、あったほうが楽なのは間違いないです。

程よい回転数にあらかじめセットしておくと、フットスイッチを踏むだけで一定の速度で回ってくれるので、作業者は溶接に集中できます。マフラー作りには欠かせません。

2分20秒辺りからポジショナーを使ってます(ステンレスエキマニ製作)。

卓上ボール盤

穴を空けたい時はハンドドリルで穴あけしてたんですが、数が多いと大変なので買ってもらいました。レバーで強い力を入れれるのでやり易いです。

手で穴空けするとどうしても垂直が出ませんし、ザグリ加工などの穴の深さを均一にしたい時も必須で、使用頻度は高いです。

物が大きい場合を除いて普段から穴あけは大半これでやってます。600Wの物ですが丁度よいパワー感です。

ベンチグラインダ

バリ取り、小物を削ったり、タングステンを研いだりするんですが、大半はグラインダーで間に合っちゃうという。。(;’∀’)

ただ、こちらは固定されているので、削る物が細かくて数がある場合は、両手で母材を持って削れるので良いです。たまに使うかな?ぐらいです。

写真の物は私物の安物なのでパワーが無くて(150W)すぐ回転数下がっちゃいますので、最低300Wぐらいはある物にした方がいいと思います。

ベルトサンダー(大)

真ん中付近は紙ヤスリの裏側に平坦な当て板がありますので、そこで平面に削れます。また、丸く削りたい時は横のR部分を使って削ります。

これも個人的な私物だったような。。?ちょっとパワー不足なので、金属相手だともうちょっと良いやつがほしいところです。

溶接機関係

溶接機で一般的なのはTIG溶接機、半自動溶接機、アーク溶接機ですが、これらの溶接をするにあたって必須な付属品です。

下記以外にもいろいろと使う小物がありますが、言い出したらキリがないので、大まかな物だけ記載しています。

溶接トーチ、溶接棒ホルダ

TIG溶接トーチ

基本的に空冷ですが高い電流で溶接を続けたら熱くて持てなくなるので、物によって水冷トーチ(WT-TIG320S)もあります。

半自動溶接トーチ

内部を溶接ワイヤーが通るので抵抗になり、長さに制限があります(最大5M)。

また、トーチを巻いたままではワイヤーを送り出す際の抵抗になり、ワイヤーの出が不安定になります。

半自動溶接用スプールガン

ワイヤースプール(溶接ワイヤーのリール)が手元にくるため重量感がありますが、ワイヤー供給の抵抗が殆ど無いため、ケーブル長さを伸ばせます(10M)。

また、ケーブル内部をワイヤーが通らないので、取り回しの制限がありませんので、トラックの荷台や船体などの大きい物を動き回りながら溶接する際に最適です。

溶接機本体がスプールガンに対応している機種限定(WT-MIG225AL/WT-MIG200S)で使えます。

アーク溶接ホルダ

アーク溶接機はもちろん、TIG溶接機や半自動溶接機にも基本的に付随する機能の一つです。ホルダ部分にアーク溶接棒を挟んで溶接します。

こちらも長さの制限がありません。また、風の影響を受けないので屋外で使われることが多いです。

プラズマ切断トーチ

溶接機ではありませんが、先端から高温高圧のプラズマスパークを発生させ、母材を切断するプラズマ切断機用のトーチです。

200Vの電源が取れて、エアーコンプレッサーが使える状況であれば、板厚20-30mm以内(最大切断厚はWT-60で10mm、WT-100Sで40mm程度)であれば、プラズマ切断が最適です。

アースケーブル

各種溶接機で使われているアース線です。母材に直接or溶接台に挟んでアースを取ります。塗装やアルマイトがかかっていると通電せず溶接できませんのでご注意ください。長さは自由に変更できます。

シールドガス(ボンベ)

大きさは様々ですが、一般的に7立米(7000L)の物が工場などでよく見かける物です。重量は80kg程度あるので持ち運びは難しいです。このサイズのボンベは基本的に保証金を入れてレンタルとなります。

それ以下のサイズの場合、ガス会社さんにもよりますが買取となるケースが多いです。3立米以下であれば人が持てるサイズですので、持ち運びもできます。

また、ガスの種類で色分けされています。

黒:酸素(ガス切断等)、灰色:アルゴン(TIG溶接及び半自動アルミ溶接)/混合ガス(半自動溶接)、緑:炭酸ガス(半自動溶接)

酸素とアルゴンは気体のまま入っているので横倒しにしても大丈夫です。

炭酸ガスは液体で入っていますので横倒し厳禁です。また、大気解放の際に気化熱で周りの熱を奪って調整器が凍結する為、使用にはヒーター内蔵の調整器が必要です。

溶接保護具

保護具は溶接者の目や身体、肺を火傷やじん肺などから守る重要な道具です。

溶接面(遮光面)

溶接時に飛び散る火花や有害な光などから目を守るマスクです。また、溶接者の顔の肌を守る役割もあります。

目に入る光を抑えて視界を確保できるよう、通常時もソフトスモークが入っています。

自動遮光面の場合は溶接時のスモーク具合を自由にダイヤルで調整できます。

溶接眼鏡(遮光眼鏡)、防塵マスク、スパッタガード

溶接眼鏡:眼鏡タイプの遮光具もあります。ただこちらは基本的にガス溶接用で、アーク溶接やTIG溶接、半自動溶接といった極めて強い光を遮光できるものではありませんので、購入の際はご注意ください。

物によってはガス溶接以外にも対応する物もあるようですが、溶接面には目だけではなく皮膚をアーク光から保護する意味もあります。眼鏡部分だけの遮光では顔面大やけどです(汗)

防塵マスク:溶接ヒュームから肺を守ります。長期間ヒュームを吸い続けると、「じん肺」という病気になるリスクがあります。また、亜鉛メッキされた母材(例えば単管パイプ)を溶接する際にメッキの成分が糸状になって宙に舞い、それを吸ってしまうと頭痛がしたりと即体調不良になります。

スパッタガード:主に半自動溶接の際、手首をスパッタから守ってくれるガードです。熱いスパッタが袖から入ってきて火傷するのを防げます。

作業着・革エプロン

溶接の際は燃えにくい綿100%の物が望ましいです。

特に半自動溶接はスパッタが飛びますので、シャカシャカ系の衣類で溶接するとすぐに穴が空いてしまいます。

また、熱いからといって長時間半袖で溶接していると、腕が日焼けして真っ赤になってしまいますのでご注意ください。

革手袋

ワークマンに行ったときに何となく買いましたが、左の緑の物が柔らかくてTIG溶接棒を送り易かったのでオススメです。オイルタイプと書かれてありました。

半自動の時はスパッタが飛んでくるので、長い物を使ってます。

手首でマジックテープで固定する物や、ある程度密着感のある物の方がTIG溶接はやりやすいのですが、細かい作業や溶接棒を落としてしまった時などの素手になりたい時、サッと外せるサイズの物を使っています。

溶接工具、固定治具、その他手工具類

溶接の作業過程でよく使う工具です。

ハンマー、チッピングハンマー、溶接ペンチ、電解液

ハンマー:溶接後の角度や隙間調整などで母材を叩くことはよくあります。

チッピングハンマー:主にアーク溶接で溶接後のビードに覆いかぶさっているフラックスをはつる際に使います。

溶接ペンチ:半自動溶接のノズルの掃除やチップ等の取り外し、溶接棒の切断などで専用ペンチがあると色々とやり易いです。「やっとこ」と呼ばれる溶接した熱い母材を掴む専用のペンチもあります。

電解液:マイクロTIG溶接機の溶接焼け取りに使います。

ワイヤーブラシ

溶接前の母材をこすって掃除したり、溶接後のビードを磨いたりと頻繁に使います。

鉄のブラシだと錆が母材に乗り移るので、ステンレスブラシがオススメです。弊社の溶接機にはセット内容に含まれています。

バイス

作業台の角に固定してます。母材を挟んで穴あけしたり、何かをグチャっと潰したり小さいベアリングを圧入したりと、まぁまぁ使用頻度高いです。

バイスで固定した物は何かしら力をかけることになるので、重量があってガッシリした作業台(台自体が動かないように)に固定する必要があります。

マグネットホルダー

鉄のアングルや角パイプを簡易的に固定したい時に使います。

TIG溶接の際は磁力でアークが引っ張られて上手く溶接できませんので、多少離して設置する必要があります。

L型クランプ

枠を組む際などの長手の物を固定する際に使います。

中央のバーをスライドさせ、左上のバーを締めこむことで、大きい物でもしっかり固定されます。

その他手工具類

右から

10.8Vインパクトドライバー:安心のマキタ製。軽くて使いやすいです。六角軸用のチャックと組み合わせて、タップ切りにも使ってます。程よいトルク感です。

エアーベルトサンダー(小):狭い部分のバリ取り等に使ってます。たまにこれが無いと工具が入らない所が出てきます。グラインダーにパワーが劣るので使用頻度は少ないですが、持ってて損はないです。

リューター:ドレメル製。1万円ちょっとだったと思いますが、無名の3000円ぐらいの物と比べて明らかにパワフルです。ちょっとした拡大加工などに使ってます。

ハンドタップ:かれこれ7-8年前ぐらいにモノタロウで3000円ぐらいで買った物なんですが、未だに使えてます。使用頻度の多い4-5mmタップは何度か折れました。

デジタルノギス:クチバシ部分も金属なので誤差が出ずらいです。樹脂製の物はグラインダーで削った後の熱い母材を測ろうとしたら、一撃でクチバシが溶けて使い物にならなくなりました。。。

タングステン、ドリルの刃など

よく使う小物は大雑把にまとめて隅に寄せてます。

ドリルの刃1本でも、最初はいちいちケースから出して使い終わったら直してたんですが、小物一つ一つにそれは面倒だったので、使う頻度が高い物は出しっぱなしにしました。

ロッキングプライヤー

左の二つの形状の物はよく使います。

右の3つはそこまで使いませんが、たまにこの形状が欲しくなります。

グラインダーの砥石たち

種類がたくさんありますが、よく使う物はある程度決まっていますので、とりあえずそれらを揃えていただければいいかと。

左上研磨ディスク60番:粗削りに。目が粗いので痕が深く残ります。後々鏡面に仕上げようと思っている場合は不向きで、下の120番程度から始めた方がいいです。

左下研磨ディスク120番:もうちょっとソフトに削りたい時に。表面だけ軽めにさらって、母材そのものはそこまでりたくない時などはこの番手からスタートします。

中上カップブラシ:塗装剥がしや溶接後のフラックス剥がしに。カップブラシはワイヤーが目に飛んでくると失明する危険があるので、保護メガネ必須です。

右下ダイヤモンドディスク:タングステン削りに。一つのグラインダーに付けっぱなしにしています。通常の研磨ディスクと比べてキレイに研げるので、アークが集中します。

右上スコッチ:金属磨きに。色々試しましたが、これが一番簡単に磨けて程よくキレイになる気がします。

缶スプレー類

左から

パーツクリーナー:説明不要の一番多用するやつです。

シリコンオフ:軽めの油分落としに。パーツクリーナーでは白い痕が残るような場合、シリコンオフで脱脂しています。塗装を殆ど傷めないのがいいです。

スプレーシンナー:油汚れをガッツリ落としたい時やシール糊落としに。強力なので塗装やプラスチック製品は溶けてダメになります。また、手に付くのを気にせずほっておくと、ひび割れで痛い思いをすることに。。

ガスバーナー:溶接前に炙ったり小物の手曲げに。溶接以外でも、固着して外れにくいボルトを炙ってグイっと外したり、ハンダごてを使うのが煩わしい場合の速熱入れなどに使用します。

写真には写っていませんが、クレ5-56も必需品ですね。

切削加工具

手作業では不可能な形状を削り出すことが出来るようになります。ここまで揃えればあなたも工作マニア?

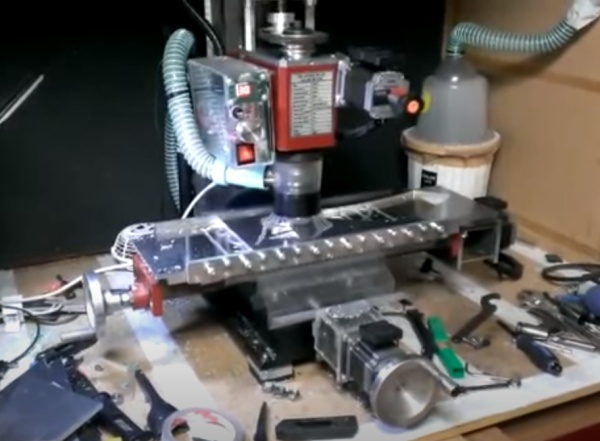

CNCフライス盤1号機

10年以上前に買ったフライス盤です。頼れる先輩のに教えてもらいながらCNC化(自動化)。当時アパートの外の小庭に作業小屋を作って動かしていましたが、切削中の音がかなり煩いので、入社してから会社に置かせてもらってました。

パッと見た感じはおもちゃレベルなフライス盤なんですが、ナックル加工等のちょっとした重作業にも使えてました。使う機会は少ないんですが、あると作業の幅が広がります。

アルミ板を格子状に切り出して

アルミパイプに溶接しまして

ロールバーのラダーバーが完成!我ながら気に入ってます(笑)

フライス盤2号機

1号機が天命を全うしたため、2号機開発に着手(大げさですが)。必要なパーツをかき集めて自作した一品です。ネット上に色々と情報が公開されており、ありがたいです。

手作業では作るのが難しい形状の物でも、図面をCADで描いて読み込ませるとその通りに切ってくれます。写真は車のエキマニフランジ(再利用品)です。

捨てるつもりだったフランジがこの通り!キレイに再生されました。

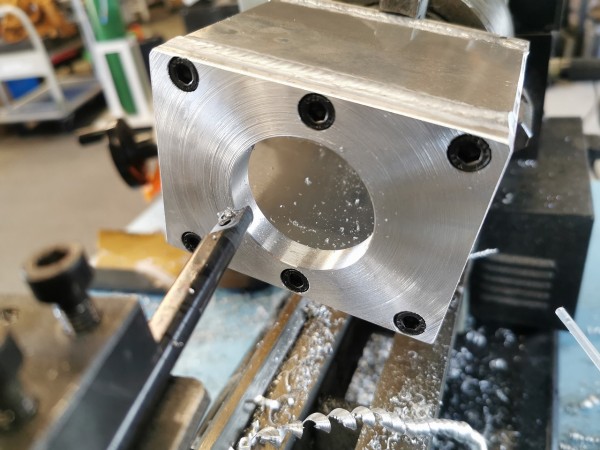

卓上旋盤

スペーサー製作や平面出し、長物の穴開け、ベアリングホルダーの精密穴あけなどに使います。

旋盤はモーターのトルクが無いと母材を回しきれませんので、主軸は低速からトルクのあるブラシレスモーターを選んだ方が良いです。

写真の旋盤は500Wブラシレスモーターの物です。こちらもフライス1号機と同じく10年ぐらい前に買いましたが、未だ使えています。

フライス盤のプーリーもこちらの旋盤でアルミ丸棒から削り出しました。

フライス盤の主軸が通るベアリングホルダーの穴あけです。

さすがにこれをホールソーで空けたりはできませんが、旋盤があればこれだけ大きい穴(40φ程度)でも、圧入に最適なクリアランスで穴あけできます。

溶接工具は自作も可能

溶接ができると、角パイプやアングル、フラットバーなどの素材を使って、必要な工具を自作する事もできます。例えばこちらは冒頭に出てきたフライス盤でナックルを加工した際。

この歪な形状をしたナックルの平坦にしたい面を、フライス盤のテーブルに対して水平(刃物に対して垂直)に固定しなければなりませんが、普通のバイスでの固定は形状的に不可能です。

母材をクランプした上で角度を自由に変えられるバイスのような治具は一般的には販売されていませんし、あったとしてもかなりの金額になるはずです。

そこで、ストラットを固定する穴から加工面に水平になるように型紙を切りまして

その角度で角パイプを溶接。

ストラットの穴に固定できるよう穴あけして

加工面に水平なバー部分をバイスで挟んで、オリジナルの固定治具の完成です。

これ以外にもチップソーのホルダーを作ったり、舐めたナットに適当な丸棒を溶接して外したり、溶接ができると何かと融通が利きます。

以上、長くなりましたが溶接するために必要な工具・治具・保護具などのご紹介でした。

また溶接機本体のご選定にあたって、どの機種を選べばいいのか分からない場合や、とりあえずコレを溶接したいので合った溶接機を教えて欲しい!といった方は、下のバナーのフォームよりお問い合わせください。

最適な溶接機や必要な物品一式をこちらで選定し、お見積りさせていただきます。