こんにちは。

今回はお問い合わせの多い、アルミのTIG溶接についてです。

ここ最近、お問い合わせのお電話にて

「アルミを溶接しようと思っているんだけど、結構難しいらしいですねぇ…」

といった事を、何度か言われました。

今では「コツを掴めばそんなに難しくないですよ!」ぐらいは言えるようになりましたが、始めのうちはアルミの特性に正直戸惑いました。

ですので、アルミの溶接が上手くいかない原因と、その対処法を纏めてみました。

この記事は、5年前に入社して初めてアルミを溶接した、筆者の経験を元に執筆しています。

5年前とはいえ、毎日溶接ばっかりしていたわけではないので、現場に出ている方からすれば経験は全然浅く、腕は大したことありません(笑)

ですので、プロの方からすればやり方が違うと感じたり、ネットで調べれば諸先輩方のとっても上手な溶接写真が出てきますので、それに比べると本当に全っ然大したことないんですが、自分なりに感じた事をお伝えできればと思っております。

左:筆者(真剣にやって蛇行気味、精進します) 右:来店された溶接工のお客様(軽くパパっとやって均一)

ただし、プロの方がやっても、後半は母材に熱が入って溶け気味になってます(ちゃんと設定してやれば均一にいけるのでしょうが)。

アルミ溶接を考えられている初心者の方の参考になれば幸いです。

前置きが長くなりましたが、それではご覧ください。

溶接棒が母材に溶け込まず、ダマになる

まず一番最初に起きた問題がこれです。大抵の方は最初にこの現象で行き詰まるのではないのでしょうか?

溶接棒を入れようとすると、溶接棒がダマになるだけで母材に溶け込んでいきません。

強引に溶接棒を入れても、ダマになった溶接棒が上に乗っているだけで、しっかり溶接できているとはとても思えません。

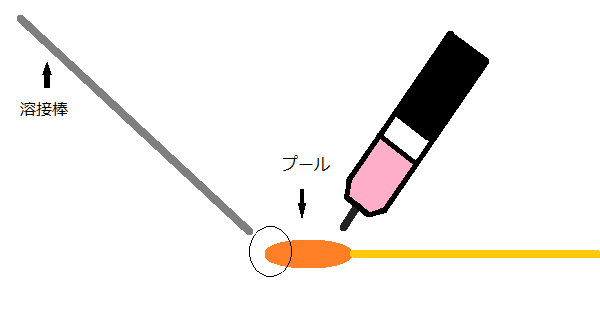

これはは、母材が溶けていない(プールが出来ていない)にもかかわらず、溶接棒を入れてしまったことが原因でした。

対策として、しばらくアークを出したままキープして母材が溶けたのが確認できてから、溶けたプールに溶接棒を入れることで、解決できました。

溶接中のコツとしては、アルミの溶接棒はアークがあたるとすぐに溶けてしまうため、溶接棒はプールに真横から入れる感じです(溶接棒はイラストよりももっと下から、母材と極力平行から入れる形でOKです)。

同様に、トーチを傾けすぎると、アークが溶接棒に当たりやすくなってしまうので、そういった場合はトーチを立ち気味に持って溶接するといい感触でした。

想像ですが、この時点で「やっぱアルミは難しいわ。止めようor外注に出そう…」となってしまっている方も多いのではないでしょうか?

溶接の最初と最後で均一に溶接できない

次に起きた問題がコレです。

前半はいいものの、後半になるとどんどんビードが広くなってしまって、最終的に穴が空いてしまうという…

これはしばらく練習しているうちに、なるほどなと思いました。

アルミは熱が伝わり易いため、母材全体に熱が逃げていき、最初はなかなか溶けてくれません。

ですのでしばらくアークを当てて、母材が溶け始めてから溶接棒を入れる訳なんですが、特に上の写真のような小さい物(タバコぐらいの大きさです)の場合、溶接を半分ぐらいまでした頃には、母材はアツアツになっちゃっています。

そうなってくると、アルミ自体の融点は低いため、熱がこもってくると耐えきれずに一気に溶け広がる訳です。

これの対策は、色々と試していく中で何種類か方法がありました。

①電流値をあらかじめ低く設定しておく。

端材があればそれで何度か試してみて、溶接の前半と後半で溶けかたの違いを把握し、後半一気に溶ける事を見越した低めの溶接電流に設定しておくことで、前半はゆっくり進む必要がありますが、後半は慌てる事無く対応できます。

時間がかかりますがこれが一番簡単で、溶接棒の送りに自信がない方(私もですが)は、電流低めがオススメです。

②母材をバーナーなどで炙って余熱しておく。

予めアツアツにしておくことで、溶接始めから終わりまで溶け方の差が少なくて済みます。

また、なかなかプールができない熱が逃げてしまう大きな母材にも有効です。

③4Tを使う。(自己保持)

最近知った裏技?的なやり方です。

WT-TIG200は4Tにする事で

トーチスイッチ押すと初期電流→スイッチ離すと溶接電流

といった感じで電流値が切り替わります。

通常、初期電流は低めに設定して、溶接電流で本溶接をするのですが、

初期電流:高い電流値→溶接電流:低めの電流値

と設定することで、母材が冷めている前半は初期電流(電流高め)、溶けるようになってきたら溶接電流(電流低め)と、2パターンの電流値をアークを途切れさせる事無く使い分ける事ができます。

ある程度溶接に慣れてきたら、このやり方もいいと思います(私は練習中です)。

④溶接棒の送りを練習する

溶接機の設定などももちろん大事なんですが、アルミは溶接棒を沢山使います!

何でかは分かりませんが、鉄やステンと比べて、倍ぐらい溶接棒を使う感じです。なので、予め溶接棒は2.0程度の若干太目がオススメです。

それでも、溶接の終端に差し掛かった頃には、トーチの送りを速めてその分溶接棒もガンガン入れていく必要があります。間に合わないと上の写真のように穴が空いてしまいます。

溶接棒をスピーディーに送ってもブレる事無い、正確な手技をマスターしましょう!(当然、私も練習中ですが。。)

タングステンがすぐにダメになる。

これは、アルミを交流で溶接すると、どうしてもタングステンに熱が入るので、ある程度はやむを得ないことで、半球状に先端が丸くなるのは正常です。

対策として、タングステン電極を大きくするか、ACバランスを下げる事で、ある程度タングステンのもちが良くなります。

人によって様々だとは思いますが、私の場合は目安として、2mm以下でタングステンφ1.6、2-5mmでタングステンφ2.0、5mm以上でタングステンφ2.4を使用します。

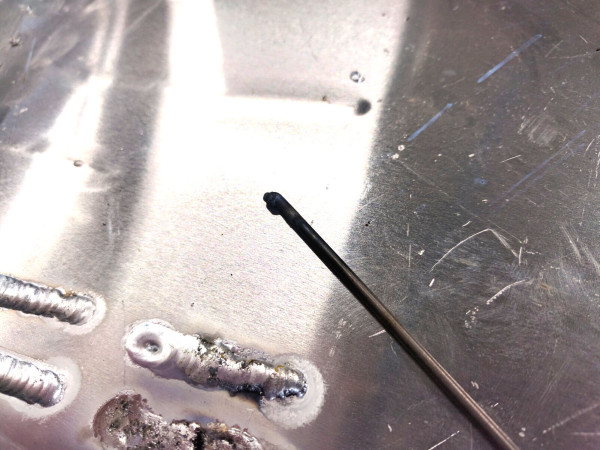

目安として、先端がタングステンの直径よりも太く丸くなって溶け落ちそう(線香花火のように)な場合は、ワンサイズ大きくした方がいいような気がします。

また、ACバランスは10時~最大12時ぐらいまでのツマミ位置で調整します。

それ以上にすると、タングステンの消耗が早くなります。

その他、タングステンに関係する失敗は下記があります。

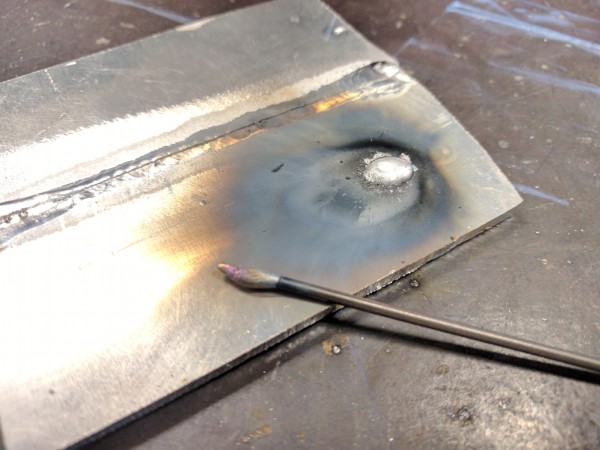

先端がブツブツになってしまったタングステン(シールド不良)

交流ではタングステンも赤熱するぐらい熱が入りますので、タングステンを冷やしつつシールドする意味でもアルゴンはケチらず出しましょう!

目安として練習で6-8L、キレイに仕上げたい物の場合は10Lぐらいは出すようにしてます。

やむを得ず屋外で車にロールバーを溶接したときは、ほぼ無風でしたが15-20Lぐらい出しました。

アルミはビードが一度汚くなると(黒い斑点が入ったりします)、修正できないんですよね…なので、極力失敗する要因を除外する目的で、遠慮なくガス出します(細かい事言わずさせてくれる、いい会社です笑)。

まぁ他の母材もキレイにしたい場合は出しますが。

短絡して母材が乗り移ってしまったタングステン(私もよくやります)

トーチ及び溶接棒の送りを練習しましょう!(大きな声では言えませんが…)

アルミの場合、タングステンと母材/溶接棒の軽いタッチでも、すぐにタングステンに母材が乗り移ってしまい、ダメになります。

母材に乗り移った瞬間、アークがおかしなことになり、母材が焦げたような感じ?になります。

またアークも安定せず、狙った箇所に飛んでくれなくなります。

こうなってしまったらタングステンを研ぎ直すしか無いと思われます。

ただ、アルミが乗り移ったタングステンを研ぎ直すのも面倒なので、こういった場合は下の方法で折った方が早いです。

溶接箇所が汚くなってしまう。

原因は色々あるのですが、試しに溶接した感じこのような結果になりました。

- 左下:正常な溶接

- 左上:酸化膜巻き込み

- 右上:シールド不良

- 右下:タングステン不良

左下は光沢もあり、問題なく溶接できています。

左上の酸化被膜巻き込みは、写真では伝わりずらい(接写するとピントが合わず…)のですが、黒い斑点がポツポツと存在しており、表面もよく見るとザラザラしているのが分かります。ACバランスを上げることで改善できます(上げすぎるとタングステンが燃えます)。

右上のアルゴンガス不足に関しては、溶接棒がダマになり母材に入っていかない感じで、何とか入れてはみたものの、見るからに失敗してる感じです。参考までにアルゴンガスは3L/minで溶接してみました。最低5-6Lは出した方がいいです。

右下のタングステン不良は、アルゴンガス流量などその他条件は問題なしで溶接しましたが、タングステンがダメだと溶接も全然上手くいきません。

溶接に慣れていない場合は、何度もタングステンを母材に突っ込んでしまい、頻繁に先端を削らないといけないので、正直これが面倒です。

やり方として正しいのかは分かりませんが、ダメになった部分を折って、ACバランスと溶接電流高めで捨て板にアークを出すといい感じで勝手に丸くなってくれますので、私はそうしてました。

ただ、タングステン電極が縦に割れたりするので、上手いこと折らないといけませんが。

最後に、簡単に要点をまとめると

・タングステンはキレイな状態をキープ!

・ガスはケチらず出す!

・溶接開始時はプールが出来るまでじっと我慢する!

・プールが出来た後は溶接の前半ゆっくり、後半は素早く溶接する!(母材の板厚/大きさにもよります)

・溶接棒は極力母材と平行な角度から、這わせるようにプールに素早く入れる!

・電流値は熱が入った後半の事も考えて設定する!

あと、当たり前ですが、母材はキレイな状態で溶接しないとダメです。塗装や油分は厳禁です。

文章多めとなりましたが、個人的に感じたアルミ溶接はこのような感じとなります。

弊社で溶接機をご購入いただいたお客様には、お電話などでのアドバイスも可能ですので、お気軽にお問い合わせください。

株式会社WELD TOOL 092-834-2116