こんにちは。ものづくり用務員の古賀です!

マイクロTIG溶接機は小さい物の溶接に向いていますが、今回丁度いい小物を作りましたのでご紹介します。

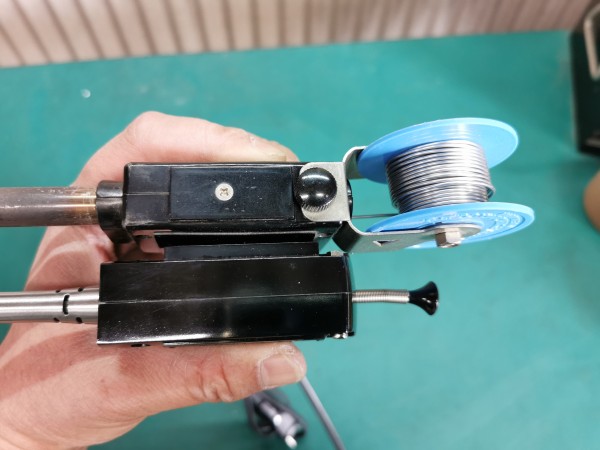

こちらはハンダ送り機構付きのハンダごて。

こちらのハンダごては人差し指のトリガー部分を引くことで、自動でハンダが送られていきます。反対側の手で物を持ったまま作業ができて非常に便利です。

最近寿命で故障してしまいましたので、新しい物を買ってもらったんですが、何故かハンダのスプールを固定しているステーが付いていない、、、(赤丸の箇所)。

壊れた物から移植できればと思いましたが、ステーの形状が違って付きませんでした(取説に別売りと書いてありました)。

買ってもらえば早いんですが、マイクロTIG溶接だと溶接できそうだったので、固定金具を作る事にしました(写真は完成イメージ)。

まずは上記の形状が若干違った金具を型にしてマジックでなぞり、ボルト穴を開けます。

こういった細かい物の場合は、切り出した後に穴を開けようとしても物が小さくて固定しずらいので、先に(大きい板のうちに)穴を開けていた方がいいです。

スプール固定用の板を切り出しました。

薄いのでマイクロTIG溶接機WT-MTIG250で溶接します。

自動調整の板厚2mmモード(実際は厚み1mmですが、高めの方がやり易かったりします。)

溶接できました。厚み1mmで薄いんですが焼け無しでできます。

もちろんタングステン電極を極力近づけて集中して溶接する必要はありますが、正直これはだいぶ簡単な域に入るかと思います。

さてさて、、、ここからが難関の、ハンダごて本体とボルト留めする箇所のステーの溶接です。。

同じく板厚1mmなのはまぁいいとして、、大きさが約10mm四方しかありません。

小さすぎるので一瞬で溶けてダマになってしまい、普通のTIG溶接ではかなり慣れている人じゃないと厳しいと思います。

タングステンを研いで、慎重に仮止めして、本溶接…上手くいきました。

こういった小さくて大きさが違う物を溶接しようとしたら、小さい方が一瞬で溶け落ちてしまい、大きい方はなかなか溶けないといった問題が発生しますが、マイクロTIG溶接の場合は瞬間的にアークを出すので、小さい物でもかなり溶け落ちにくく溶接ができます。

ここまで小さくて薄いと、私のへっぽこな腕では、普通のTIG溶接じゃ上手く行くイメージが全く湧きません(笑)

若干隙間が広くて穴が開きかけてしまった箇所を、溶接棒(太く見えますが、0.6φしかありません)で溶接して埋めます。

こちらも上手くいきました。

溶接棒を入れる際は板厚3mmモードでやりました。

完成です!

板厚が薄い板(0.5-2mm程度)ではマイクロTIGがやり易くおすすめなんですが、尚且つ大きさ(面積や体積)が小さいものでもオススメできます。