明けましておめでとうございます。

新年一発目の溶接記事はマフラーのカバーのクラック補修です。

こちら知り合いから預かったマフラーのカバー。ボルト留めする所にクラックが入ってしまってます。

正直私ならカバー自体を撤去して終わりなんですが、ポリシーに反するらしく修理を頼まれました。

まぁ自分の車が壊れた時に毎回助けてもらってるので、ようやく借りが返せます(笑)

※知り合いから溶接に失敗してゴミになっても構わないとお預かりした品です。弊社で溶接自体の作業依頼は承っておりませんのでご了承ください。

この辺りはあと半分ぐらいで折れてしまいますね。

マフラー周辺となれば、熱に振動にと車のパーツには過酷な環境で、経年劣化でこうなるのもやむなしなんでしょう。

溶接する前に板厚を確認したら約1.8mm。

割と厚みあるのかなと思いきや。。

2枚の板が重なっておりました。薄い方で0.5mm/厚い方で1mmぐらいでした。

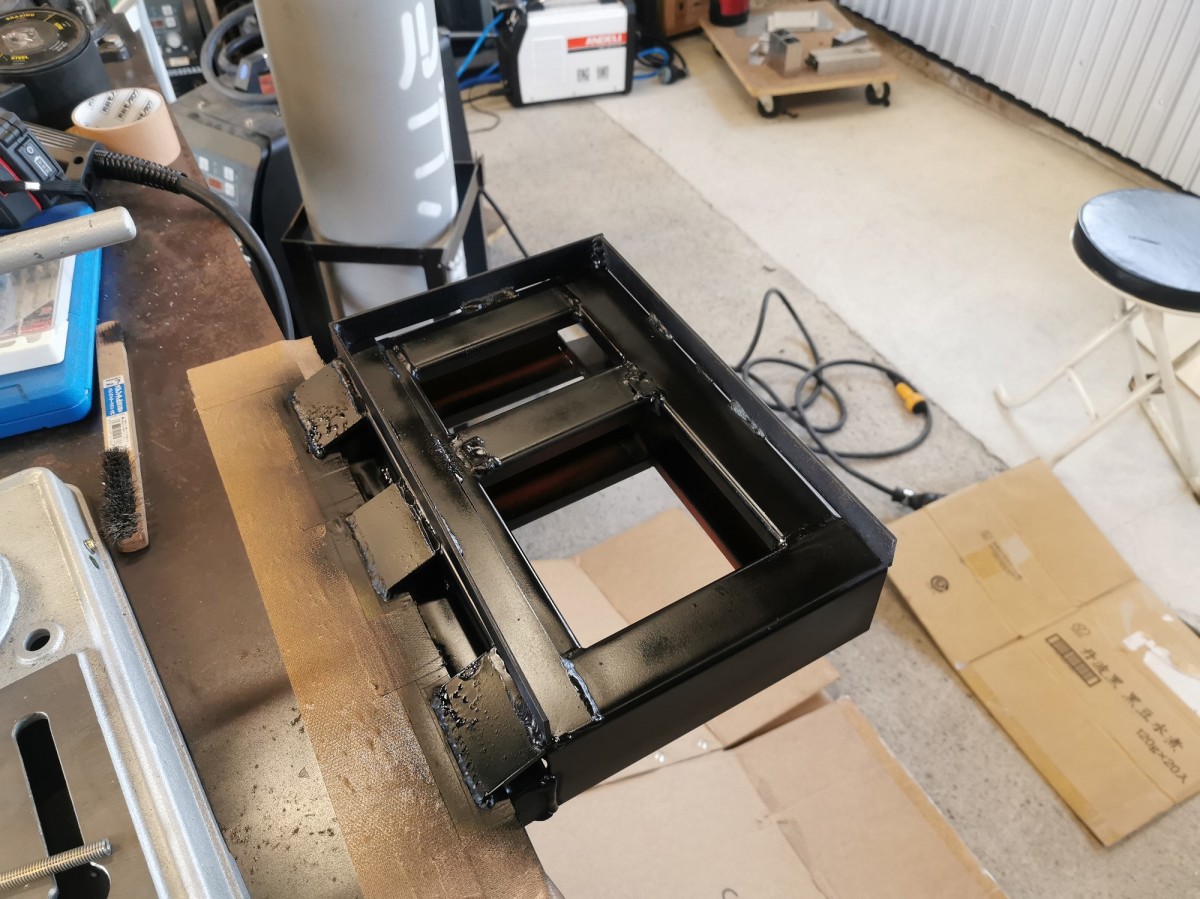

どの機械で溶接しようかなとちょっと考えましたが、作業性の良い半自動で溶接することにしました。WT-MIG200Sを使います。

板厚は間を取って0.8mm、溶接ワイヤー径も0.8mmにセット。

薄い方と厚い方で個別に設定してもいいんですが、穴が空いたら元も子もないので、この設定で厚い方から試しに溶接して様子を見ます。

薄い方から溶接してしまうと、反対側の溶接が終わっていない厚い方を突き破ってしまい、穴が空く可能性があるからです。

トーチスイッチを入り切りしながら溶接します。

表面の塗装?は普通は剥がさないと汚くなっちゃうんですが、割れている箇所が立体的で回転工具を当てづらかったので、目立たない所で一発パチっと溶接し、問題なさそうだったのでそのまま溶接しました。

様々な回転工具を駆使して

溶接個所を削って慣らします。

ちょっと汚くみえますが、手でなぞるとまぁまぁ平らになっています。立体的な形状だと溶接よりも研磨する方が大変です。

また1mm以下の薄板の場合、あまりに細かく修正しようとしたら余計に状況が悪くなることがあります。

丁度先日ホイール補修で使った耐熱シルバーの缶スプレーが余っていたので、見栄えも悪かったし勝手に塗装しておきます。

適当なペーパーで足付けし、食器洗い洗剤で洗って油分を飛ばします。

いい感じのギラギラ具合です。

耐熱600℃って書いてあったので、まぁ大丈夫でしょう。

この辺と

この辺りを補修しました。

近くで見たら多少痕がありますが、まぁ遠目には分からないのでヨシとしましょう。立体的で薄物だと、攻めすぎるとロクなことになりませんから。。(;’∀’)

薄板の溶接の場合、やはり半自動は楽ですね。

TIGでいってビードを残すって手もありましたが、半自動でやって正解でした。

本年度もよろしくお願いいたします!!