1.レーザー溶接とアーク溶接の違い

溶接とは、金属の一部分を溶かしてくっつけた後に冷やしてつなぎ合わせる金属加工技術の1つです。

溶接には母材に熱を加えて金属を溶かす融接と、力や熱を加えて母材を溶かすことなく接合する圧接があります。また、溶加材と呼ばれる母材よりも融点の低い金属を接着剤のようにして溶接するろう接という方法もあります。

レーザー溶接とアーク溶接はどちらも、融接の一種で金属への熱の伝え方が異なり、原理や強度、溶接速度、適した用途などに違いがあります。ここではこれらの溶接の違いを紹介します。

また、それぞれの溶接方法の詳細は、2章以降で解説します。

(1)原理・仕組み

レーザー溶接とアーク溶接の違いの1つは、金属を溶解する原理・仕組みの違いです。

| レーザー溶接 | レーザー光を照射することで金属を溶解 |

| アーク溶接 | 電極を用いてアーク放電を起こしその熱を利用して金属を溶解 |

レーザー溶接は、高エネルギーのレーザー光を集中させることで局所的に金属を溶かし溶接します。

アーク溶接は電極を使用して金属を溶解させる溶接法です。空気中に高い電圧をかけることで電流を流す「アーク放電」という電気現象によって金属を溶解します。アーク放電の温度は約5,000℃~20,000℃で、様々な金属を溶解させることが可能です。

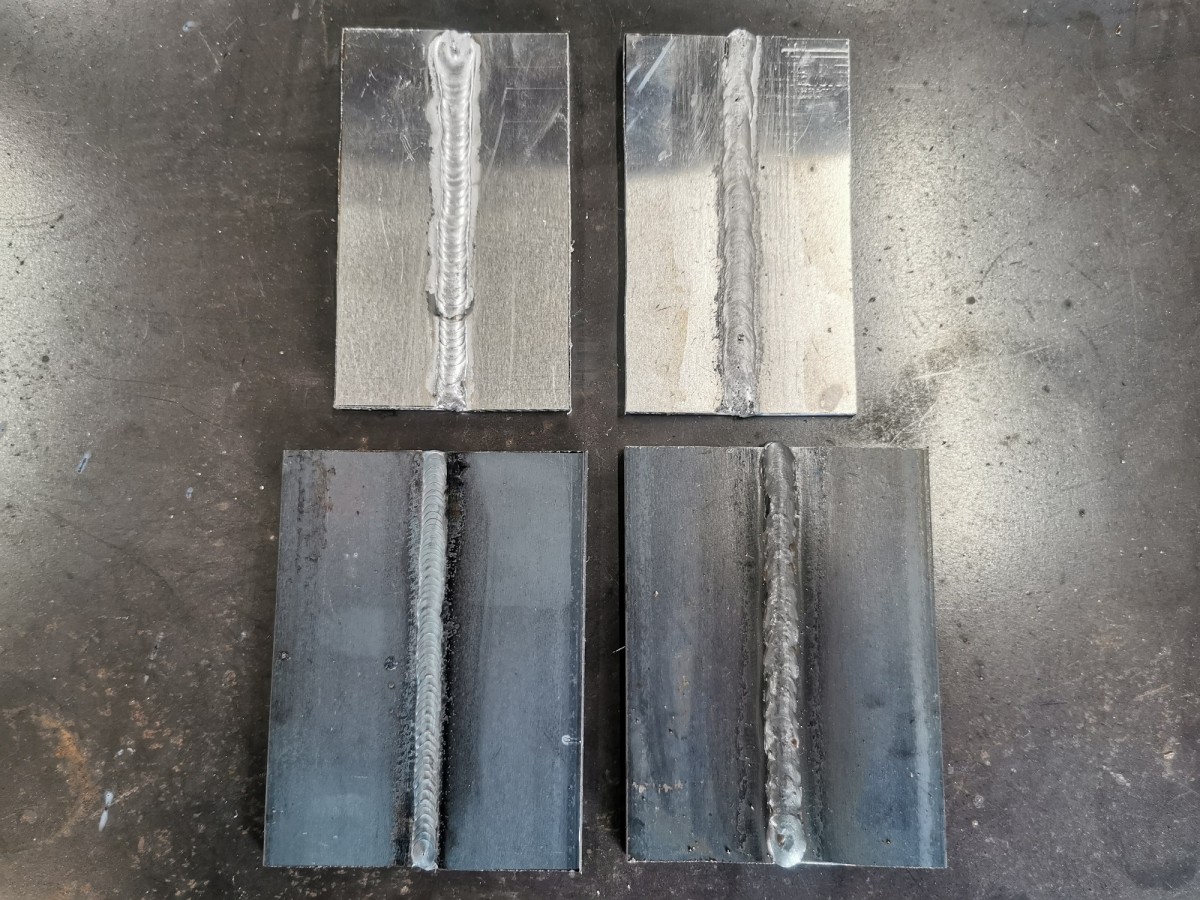

(2)強度

レーザー溶接ではアーク溶接に比べて溶け込みを深くすることが可能で、高強度の溶接を行うことができます。

また、溶接時に溶けた金属が飛散し、粒状に固まったスパッタが付着すると溶接強度が下がることがありますが、レーザー溶接ではアーク溶接に比べてスパッタの発生が少ないため、その分、溶接強度が高くなります。

(3)溶接速度

レーザー溶接とアーク溶接では溶解速度にも違いがあります。

レーザー溶接はアーク溶接に比べてエネルギー密度が高く、瞬時に金属を溶かすことが可能です。そのため、レーザー溶接はアーク溶接に比べて非常に速い溶解速度を得られます。

以下の動画ではレーザー溶接とアーク溶接の比較をしています。レーザー溶接ではアーク溶接の3倍以上の溶接速度になっています。

(4)適した用途

レーザー溶接とアーク溶接はどちらも様々な用途に使われています。

特にレーザー溶接はコンピューター制御による自動化が可能で、ラインに組み込んで大量生産する製品に向いています。

一方で、アーク溶接は屋外でも作業が可能なので、建築現場や重機の修理などに使用されています。

レーザー溶接とアーク溶接の違いを以下の表にまとめました。

| レーザー溶接 | アーク溶接 | |

| 動作原理 | レーザー光を用いて金属を溶かす | 電極を利用してアーク放電を起こしその熱で金属を溶かす |

| 強度 | エネルギー密度が高いので熱エネルギーが広がらずに深く金属を溶かすことができる | 深く金属を溶かすためには横方向にも熱が伝わってしまうので歪みや変色が発生しやすい |

| 溶接速度 | 非常に速い

エネルギー密度が高いので金属を瞬時に溶かすことができる |

遅い

エネルギー密度が低く素材が厚い場合は時間と技術が必要になる |

| 用途 | 自動化により微細な溶接や複雑な溶接に向いている | 屋外での作業が可能 |

2.レーザー溶接とは

前章ではレーザー溶接とアーク溶接の違いについて大まかに解説しました。

ここからは、レーザー溶接について詳しく見ていきましょう。

(1)レーザー溶接の特徴

レーザー溶接の最大の特徴は金属の溶解にレーザー光を用いている点です。

以下ではレーザー溶接の特徴を2点紹介します。

| 熱源がレーザー光 | ・高エネルギーのレーザー光を用いて金属を溶かし溶接

・レーザー光とは通常の光と異なり指向性が高く位相や波長がそろっている光 ・レーザー光を用いることで、レーザー溶接機は小型化・自動化することが可能 |

| 局所的な加熱 | ・レーザー光は小さい面積に収束させることが可能で、レーザー溶接は局所的な溶接が得意

・レーザー光を集中させエネルギー密度を高くすることで、周囲への熱の影響を最小限にしながら深い溶け込みを実現 |

(2)レーザー溶接の種類

レーザー溶接は、構造の違いによっていくつかの種類があります。ここでは、5種類のレーザー溶接について解説していきます。

①ファイバーレーザー溶接

ファイバーレーザー溶接は光ファイバーを利用して、レーザーの増幅・伝送を行うレーザー溶接で、波長が短いレーザーを出力します。レーザー溶接のなかでも集光性が高くエネルギー密度を高くできるので、アルミなどのレーザーを反射しやすい素材や異なる種類の金属同士の溶接でも深い溶け込みを得ることが可能です。

非常に高速で溶接を行うことができ、自動化も容易にできるため近年導入が進んでいるレーザー溶接機です。

一方で、導入コストが高いというデメリットがあります。

株式会社WELDTOOLのファイバーレーザー溶接機【WT-FL1500M】は、初心者でも少しの練習でプロ並みの溶接を可能とする操作性の良さと210万円(税抜き)の低価格を両立しており、ファイバーレーザー溶接機の導入を検討している方におすすめの機種です。

コストパフォーマンスの良さはもちろん、ほかにも以下のようなメリットがあります。

- トーチはハンドガンタイプで軽量・コンパクト

- クリーニング機能搭載でサビや塗装、黒皮等の除去も可能

- 購入後2年間の保証制度、保証期間終了後も修理対応可能

- 納品時に訪問し、使用方法や注意点等をアドバイス

- 修理の工期も短く、製品到着後1~3日程度で対応

- 税制優遇の生産性向上要件証明書が取得可能

溶接機を専門に10年以上・約5,000社以上の販売実績があり、安心して購入できます。

また、ファイバーレーザー溶接機WT-FL1500Mは、溶接が難しいとされるステンレスやアルミの溶接も可能です。

②YAGレーザー溶接

YAGレーザー溶接は「Yttrium Aluminum Garnet」(イットリウム アルミニウム ガーネット)の頭文字をとったもので、最も歴史のあるレーザー溶接機の1つです。

YAGレーザー溶接機は金属に吸収されやすい波長のレーザーで、ミラーによる伝送だけでなく、光ファイバーによる伝送も可能です。

一方で、発熱が多いため冷却機が必要で消費電力が多くなってしまう傾向にあります。

③CO2レーザー溶接

CO2レーザー溶接はYAGレーザーと同様に歴史のあるレーザー溶接機です。レーザーの発振媒体に二酸化炭素を使用しているため、CO2レーザーと呼ばれています。

レーザーの出力は連続的に出力する連続発振と断続的に出力するパルス発振を選択できます。また、CO2レーザーは光ファイバーに吸収されてしまうため、ミラーを用いた伝送しかできないのでレーザー加工機から離れた位置での溶接には不向きです。

④ディスクレーザー

ディスクレーザー溶接はYAGレーザーの問題点を改善し、溶接精度を高めたレーザー溶接機です。YAGレーザーの媒質が円柱状をしているのに対してディスクレーザーでは媒質を薄い円柱状にすることで発熱による影響を抑えています。

YAGレーザー溶接機よりも精度が高いほか、大規模な冷却機を省略することができます。

⑤半導体レーザー溶接

半導体レーザー溶接は、レーザー媒質に半導体を用いている溶接機です。YAGレーザー溶接機やCO2レーザー溶接機ではレーザーの励起にランプを使っていますが、半導体レーザー溶接機では、半導体に電流を流すだけで励起することができます。

励起にランプを使わないためランプ交換などのメンテナンスを削減できるほか高エネルギーの出力が可能なメリットがあります。

(3)レーザー溶接のメリット

レーザー溶接の主なメリットは以下の通りです。

| 変形や溶接焼けの予防 | ・レーザー溶接はエネルギー密度が高く、溶接部分以外への熱による影響を最小限にすることができる

・出力のオンオフを短時間に繰り返すパルス発振を使用することで、変形や溶接やけをさらに抑えることが可能 |

| 高強度 | ・狭い溶接ビードに対して深い溶け込みを行える

・高強度の溶接が可能 |

| 溶接スピード | ・エネルギー密度の高いレーザー溶接は溶接スピードも高速化できる

・溶接時の変形や溶接焼けが少ないので、手直しにかかる時間も削減 |

| 溶接可能な素材が豊富 | ・エネルギー密度とエネルギー吸収率が高く金属を瞬時に溶かして溶接

・融点の違う金属同士や融点の高い鋼材など様々な素材に対して溶接可能 |

| 溶接条件の再現が可能 | ・コンピューター制御を行えるため

・溶接条件を登録すれば何度も同じ溶接条件を再現可能 ・熟練者の溶接条件を登録すれば、溶接に不慣れな作業者でもレベルの高い加工が期待できる |

| メンテナンスの簡易性 | ・電極を用いない非接触溶接のため装置の汚れや電極メンテナンスが不要

・メンテナンスの負担が少ない |

(4)レーザー溶接のデメリット

レーザー溶接はメリットの多い溶接ですが、デメリットも存在します。ここでは、レーザー溶接のデメリットについて解説します。

| 危険性 | ・レーザーは高エネルギーであるため、その分危険性が高い

・正しく使用しないと、やけどや火災、失明につながるリスク ・JIS規格では、レーザーを用いた溶接装置は最も危険度が高い「クラス4」に分類 ・「クラス4」では、レーザー安全管理者の設置やカギによる制御など様々な安全対策が推奨される |

| コスト | ・導入コストが他の溶接方法に比べて高い

・電気代はアーク溶接に比べて1/5程度 ・導入コストは高いが、長期的に見れば低コスト |

| 密着精度低下のリスク | レーザー溶接は焦点が非常に小さいため、母材にすき間があったりレーザーの照射位置がずれると溶接が不安定になり、密着精度が低下することがある

・吹き付けられたシールドガスなどの影響で、溶解した金属中に気泡を含んだ穴ができてしまい強度が下がることがある ・レーザーのパワーを適切に調整することが重要 |

3.アーク溶接とは

レーザー溶接と同じ融接に分類される溶接法に、アーク溶接があります。アーク溶接は伝統的な溶接方法で広く使用されています。ここではアーク溶接について詳しく解説します。

(1)アーク溶接の特徴

アーク溶接は電極を使用して金属を溶解させる溶接法です。火花や光が激しく出るので溶接面を使用して加工します。

アーク溶接の特徴は以下の通りです。

| アーク放電を利用 | ・アーク放電(※1)と呼ばれる電気現象を利用して金属を溶解

・アーク放電の温度は約5,000℃~20,000℃で、様々な金属を溶解させることが可能 |

| スパッタが発生しやすい | ・スパッタ(※2)が発生しやすい

・スパッタを軽減させるために適切な電流強度や溶解速度で加工することが重要 ・スパッタが発生することで、溶接の外観不良や強度不足、腐食の促進などの問題が発生することがある |

(※1)アーク放電とは

空気は通常では電気を通さない絶縁体ですが、高い電圧をかけることで絶縁性が破壊されて空気中に電流が流れます。その際に、電流と強い光と熱が同時に発生します。この放電現象をアーク放電といいます。

(※2)溶接時に発生する小さな金属粒子や飛散物のことをスパッタといいます。

(2)アーク溶接の種類

アーク溶接には大きく分けて、加工時に電極が溶ける消耗電極式溶接と電極を消耗しない日消耗電極式溶接に区別できます。

①消耗電極式溶接

消耗電極式溶接は、溶接の際に電極が溶けて母材と混ざりあってひとつになります。電極には母材と似た成分の金属棒やワイヤーを用います。

電極は溶接時に減っていくので定期的に交換しなければなりません。

②非消耗電極式溶接

非消耗電極式溶接では、熱に強いタングステンが電極によく使われています。タングステンは金属のなかでも最も融点が高いため、溶接時にほとんど消耗することがありません。

電極がなくならないので、アークを一定に保ちやすく消耗電極式溶接に比べて長時間かつ正確な溶接が可能です。

(3)アーク溶接のメリット

次にアーク溶接のメリットについて解説します。

| 低コスト | ・アーク溶接機のなかには、装置を安価にそろえることのできるものもある

・構造が比較的シンプルで保守点検にかかるコストも抑えられる ・電気代はレーザー溶接と比べて高いことに注意 |

| 早い溶け込み | ・溶込みが早く、作業を効率的に進められる

・装置が安価で手に入るので、複数台の装置を同時に活用することでより生産性を効率化することが可能 |

| 火災リスクの軽減 | ・可燃性のシールドガスや火花が飛び散らないタイプもあり、火災のリスクを抑えられる |

| 屋外にも向いている | ・風の影響を受けないので、屋外での溶接に向く

・建築現場の鉄骨工事などで利用 |

(4)アーク溶接のデメリット

様々な溶接に用いられているアーク溶接ですが、デメリットもあります。

| 熟練度が必要 | アーク溶接に携わるには「アーク溶接作業者」という資格を取得する必要がある

・アーク溶接作業者の合格率はほぼ100% ・作業者によって習熟度の大きな差がある ・アーク溶接は手作業で行う溶接なので、作業者の習熟度によって出来栄えにも差が出る ・精度の高い加工を安定して行うためには、習熟度の高い作業者の育成が必須 |

| 厚板の溶接には不向き | ・溶け込みが浅いので、厚板を加工する場合、溶接入熱が大きくなる

・溶接入熱が大きくなると溶接部に高温割れのリスクが高くなる |

4.レーザー溶接とアーク溶接の使用用途の違い

ここでは、レーザー溶接とアーク溶接の使用用途の違いを用途例から見ていきましょう。

| レーザー溶接の用途例 | 自動車ボディーの薄板の溶接 |

| 電池ケースの封止溶接 | |

| アーク溶接の用途例 | 橋の建設 |

| 建築物の鉄骨製作 |

(1)レーザー溶接の用途例

まずは、レーザー溶接の用途例を紹介します。

①自動車ボディーの薄板の溶接

アーク溶接に比べて高精度の溶接が可能、熱による変形がほどんどない、溶接速度が早いなどの理由で、レーザー溶接は自動車のボディーの薄板の溶接に適用されています。

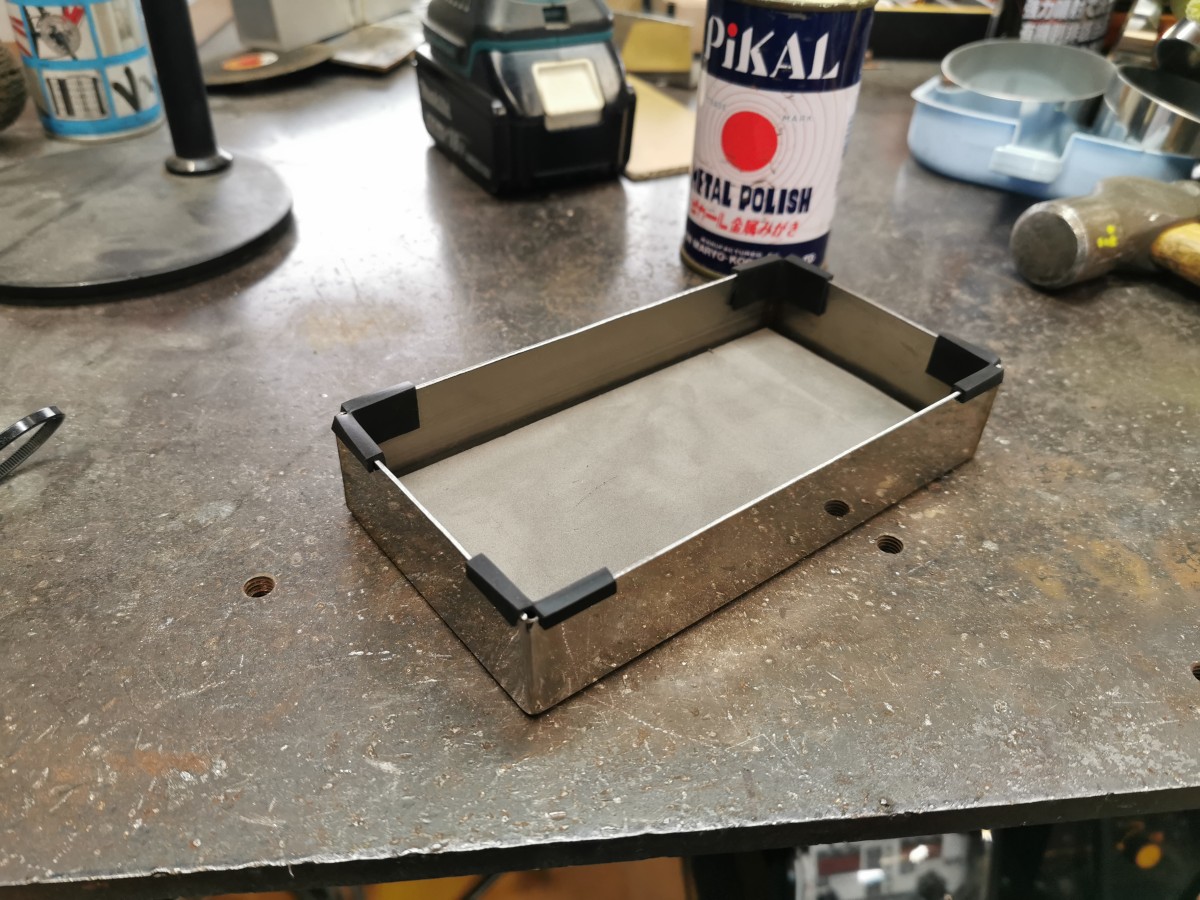

②電池ケースの封止溶接

携帯電話などに使われているリチウムイオンバッテリーは、電解液が漏洩しないように厳密に封止されている必要があります。しかし、携帯電話の小型化によりリチウムイオンバッテリーも小型化しているので、従来のアーク溶接では電池ケースの溶接は困難とされていました。

しかし、レーザー溶接の細く精密な溶接によってリチウムイオンバッテリーの小型化が可能となりました。

(2)アーク溶接の用途例

次にアーク溶接の用途を紹介します。

①橋の建設

アーク溶接のなかでも、あらかじめ粒状のフラックスを散布しておき、その中で溶接を行うサブマージアーク溶接が、橋の建設に使用されています。

サブマージアーク溶接は、粒状のフラックスを使用するのでシールドガスを用いた溶接法に比べて工事現場などの屋外での利用にも向いています。

②建築物の鉄骨製作

建築物の鉄骨にもアーク溶接は使われています。建築物の溶接では、細かい工場で溶接を行い工事現場でさらにそれらの鉄骨を溶接でつないでいくので、単純な溶接技術だけでなく高所や閉所の作業でも安定して作業を行えることが求められます。

まとめ

レーザー溶接とアーク溶接の違いについて解説しました。アーク溶接は導入コストが低く、作業者の技術次第で高品質な溶接を行えることから広く使われています。

しかし、近年では自動化やより精度の高い溶接を行えることからレーザー溶接を取り入れる企業も増えています。

用途に合わせて、最適な溶接方法を取り入れましょう。

WELDTOOLのファイバーレーザー溶接機WT-FL1500Mはタッチパネルで簡単に設定することができ、初心者でも少しの練習でプロ並みの溶接を可能とします。

「溶接時間がかかりすぎている」「溶接技術を持った作業者が足りない」などお悩みの方は、まずはお問い合わせください。