こんにちは。

アルミホイールを1周に渡って入っていたガリキズ。これの修正に溶接ポジショナーを活用してみました。

本来予定していた使い方はできなかったのですが、無いよりはあった方がやり易かったです。

今回修正するホイールはこちら、CST ZERO1 HYPER 。走り屋というかドリ車定番のホイールですね。

ドリ車用ホイールだけあって一周に渡ってガリってます。

この辺とか結構えぐれちゃってますね。

もうちょっと浅かったら削って修正するだけでもだいぶ良くなるんですが、かなり深くえぐれてたので、溶接して肉盛りしてから削って面出しすることにしました。

一周に渡って削れてたので全部溶接します。

とりあえず、一番深くえぐれていた箇所に合わせてグラインダーで削りました。

遠目にはこれだけでもキレイになったように見えますが、もう一本と比べると明らかにリムの立ち上がりが低くておかしいです。

今回は1周に渡って溶接するため距離が長いので、溶接ポジショナーを使ってみます。

とりあえず手持ちのワイトレ経由でチャックしようかなと思いましたが

そのままでドンピシャでした。ラッキー(´∀`*)ウフフ

この状態で一周回してみましたが、歪んでは無さそうでしたので安心しました。

んがが、、ホイールがデカいせいで周速が速すぎて、溶接が間に合う気が全くしない(汗)

まぁ最初から分かってた事ですが、元々はせいぜい80φ程度までのパイプ用のポジショナーですからね。。

という事でポジショナーの回転数を落とすべく、歯車を交換することにしました。

とりあえずモーターの歯車を外して寸法を測った物をプリントしまして

丸棒に貼り付け

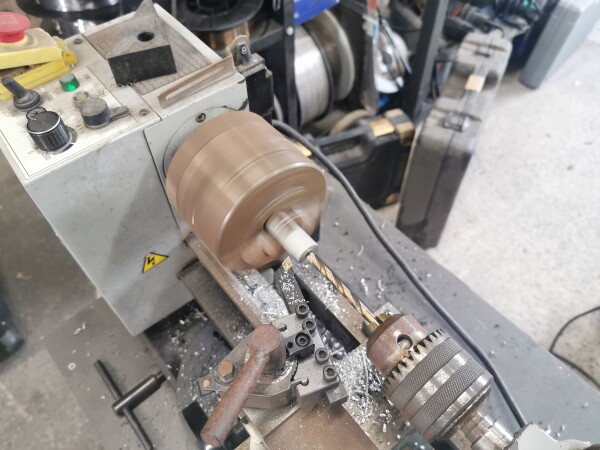

ポジショナーにチャックさせて、歯車を作ってみようかと試みましたが、、、

上手くいく気がしないので断念。

さすがに手作業で歯車を作れる訳無いですよね。。(そりゃそうだ)

という事でモノタロウで歯車を買いました。

歯車のピッチにも規格があって、モジュールというらしいです。

元々ついていた歯車を測って計算したら、大体0.75のモジュールが丁度いい感じ。その中でも一番歯数が少ない物を買ってみました。

モーターとの接続は、会社にあったアルミ六角棒を加工してカップリングにすることに。

本物のカップリングを買ってもよかったんですが、高いし時間もかかりますので旋盤で作りました。

センターに垂直に穴あけとなるとハンドドリルやボール盤等では不可能で、確実に芯ブレしてしまいます。振れたギヤほど役割を果たさない物はありません。

卓上小型旋盤、何かと作れる物が増えますのでオススメです。

買った歯車にはDカット(といってもグラインダーで適当に削っただけですが)を入れておきます。

真鍮は切削性が良く、切子もチクチクしないのでいいですね。

イモネジで固定して完成です。ちなみにモーター側6φ、ギヤ側8φです。

ポジショナー側には、たまたま基板用の足×2本が長さジャストフィットしたので、それで固定しました。多少剛性不足感もありましたが。。

モーターのオフセットはギヤ直径が小さくなるので変わってきますので、固定用の穴を開け直しています。

歯数は16→10に減速され、回転数も5/8に遅くできる計算です。

本当はもっと落としたかったけど、、どうなるか。

溶接する所は一周ポジショナーに付けたままグラインダーで削って、地肌露出と高さを揃えています。

ガリキズが一周に渡っていたので、所々溶接するよりも全周に渡って溶接してしまった方が高さが揃いそうかな??と

使用する溶接機はもちろんこちら。

WT-TIG320Sです。パネルで大体条件合うので楽なので。

設定はこんな感じでシンプルです。

交流/2T/プリフロー0.1秒/溶接電流106A/アフターフロー2秒

TIG溶接をされたこと無い方向けに一応解説を。

AC:交流。アルミの時は交流で溶接します。

2T:トーチスイッチ押してる間だけアークが出ます。4Tだと、一度押してその後はスイッチ離しっぱなしで溶接できます。

プリフロー:溶接アークが出る前にアルゴンガスを出しておく設定です。0.1だとアークが出る0.1秒前にガスが出始めますので、始端の酸化を防いでくれます。

溶接電流:そのままですね。板厚3.2mmの設定にしたらこうなりました。

アフターフロー:溶接後にガスを出しておく設定です。終端が黒く汚くなってしまう場合はアフターフローが短い可能性があります。

通常、鉄やステンレスの場合はもう少し(板厚が厚くなればなるほど長くなる)出しておくんですが、アルミの場合はすぐ冷めるので、アフターフローも短めで済みます。

溶接していきます。だいぶ長いんですが。

溶接して高さが出たところで削って、溶接してガタガタになっているビードを消します。

削って微調整して、リムが立ちました。

サフェーサー塗って

塗装して完成!

色はどうしようかなーと思いましたが、他の形状が似ているホイールに合わせて赤にしました。

ポジショナーは便利なんですが、元々80φぐらいまでのパイプ用ですからね。。

400φを超えるホイールにはさすがに回転数速すぎてダメでした(苦笑)

まぁ土台が勝手に回ってくれるのは便利ではあります。

以上、よろしくお願い致します!