こんにちは。

以前作ったプラズマ切断機の作業台ですが、GSカッターで厚物の鉄材を切断した際、溶け落ちたドロドロの鉄が受け皿部分を突き破ってしまいました。

このままでは鉄くずがダダ漏れしてしまいますので、半自動溶接で修理する事にしましたのでご覧ください。

穴が空いてしまったのは、こちらの切りくずの受け台部分です。

奇跡的にある程度は溶けた鉄でセルフ溶接されていたんですが、さすがにそれだけでは収まらず写真のように穴が空いてしまっています。

これを切った貼ったして修理していきたいと思います。

まずは裏側から切る部分をマジックでケガキます。

そしてグラインダーの切断砥石で切ろうとした訳なんですが、厚み3.2mmは思ったより時間がかかりそうだったので、開始10秒でやる気が失せた結果。。。

結局プラズマで切りました。切断の様子は動画でどうぞ。

こちらはカメラの不具合で1辺だけ切断した状態からの撮影ですが、厚み3.2mmの鉄板をものの30秒ほどで切断できました。

最初に何度かスパークが出たり消えたりしていますが、これはスタート一発目に母材を貫通させる必要があったため、ちょっとずつ穴を空けていくつもりでわざとスイッチを入り切りしています。

用意するのをめんどくさがって最初はグラインダーで切ろうとしていましたが、やはりプラズマの方が早くて楽でした。これを知ってるから、まーグラインダー使う気が失せます(笑)

ちなみにプラズマ切断機を使うための手順ですが、本体を持ってきてトーチやアースケーブルなどを取り付け、エアーコンプレッサーのホースを繋ぐだけなんですけどね。

というわけで、汚く溶けてしまっていた部分をこのように切り抜きました。

続いて新しく貼り付ける方の鉄板です。

こちらも同様にマジックでケガいて、気持ち大きめに切断します。

ちなみに切断面はこんな感じになります(撮影しやすいように端を残して切っています)。

グラインダーで形状を整えます。

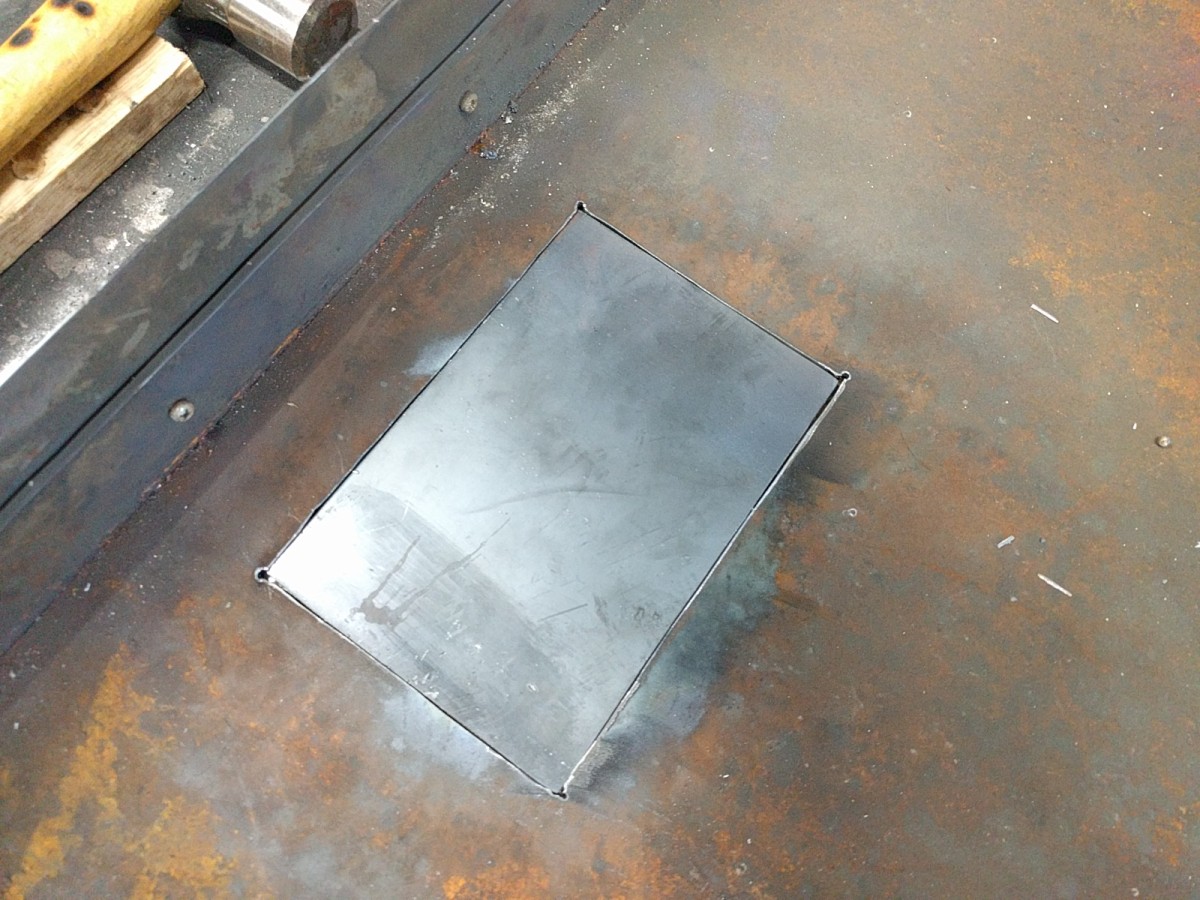

こんな感じで嵌め込みました。

角を点付けして簡易的に固定します。

高さをハンマーで叩いて合わせまして

半自動で溶接していきます。

こっちの面はノンガスワイヤーでガスを使わずに溶接しています。

仕上がりがこちら。

うーん短辺が微妙ですね。。。なんでこうなってしまったかというと、溶接面の遮光調整具合があっておらず、どこを溶接しているか全然分からなかったんで、ちょっと溶接→溶接している場所を確認→ちょっと溶接を繰り返していたんです。

また、電圧も若干高い感じでした。

ですので、長辺側はちゃんと面も各種ダイヤルも調整しなおして溶接したため、上手くいきました。

これは溶接したあとにブラシでぱぱっと擦ったもので、ノンガス半自動溶接の場合はこのような仕上がりになります。

次に裏面も溶接していきます。

上記のノンガス溶接と比較するために、こちらは炭酸ガスを使用しMAG溶接しました。

こちらも決して上手ではありませんが、ブラッシングするとこんな感じでノンガスよりはキレイな仕上がりとなります。

裏側はビードが出っぱったままでは引き出す時に支障がでるため、グラインダーでビードを削り落としました。

そのあとカンスプレーで塗装しなおして完成です。

今回はそこまでキレイに仕上げる必要はない部分で、オフセット砥石→40番ペーパーディスクの順にならしただけですので、近くで見ると痕が分かってしまいますが、こんな流れで修理完了となります。

今日は半自動溶接機で溶接補修しましたが、もちろんTIG溶接でも溶接可能です。

ただし、今回のケースのような大して見た目は気にならない部分の場合は、半自動溶接機で手際よく進んだ方が効率的となります。

何かご不明な点がございましたら、お気軽にお問い合わせ下さい。

株式会社WELD TOOL 092-834-2116