こんにちは。

いつもの車ネタです。今回はちょっと長編になっていますが、気になる方はご覧いただければと思います。

まずは大きめの穴埋めのご紹介です。

穴を埋めたいのはこちらの車の鋳鉄の部品なんですが、一部の穴を埋めて穴を開け直していきたいと思います。

穴を開け直すので、まずはしっかりと穴を埋める必要がありました。

穴の直径は12mm程度あり、深さも20mm近くあるため、溶接で盛っていくのもちょっとキツイかと思いましたので、穴の直径より僅かに大きく作った下の丸棒を基礎?として埋め込んでいくことにしました。

プレスで圧入していきます。

こんな感じで、基礎となる丸棒を埋め込みました。

このままでも現状そう簡単には外れませんが、穴を開け直す事で隙間ができて、○である部分が三日月状になってしまい、力が分散されて簡単に外れてしまう…と予想されます。

そうならないよう、溶接して固定します。

同じ要領で他の不要な穴も丸棒を圧入→溶接して埋めていきます。

続いて、上記で溶接した箇所にずらして垂直に穴を開ける必要があるので、フライス盤で穴あけしていきたいと思いますが…このままでは固定ができません。

フライス加工する場合、母材には結構な力が加わるので、しっかりと刃物に対して垂直に固定する必要があります。

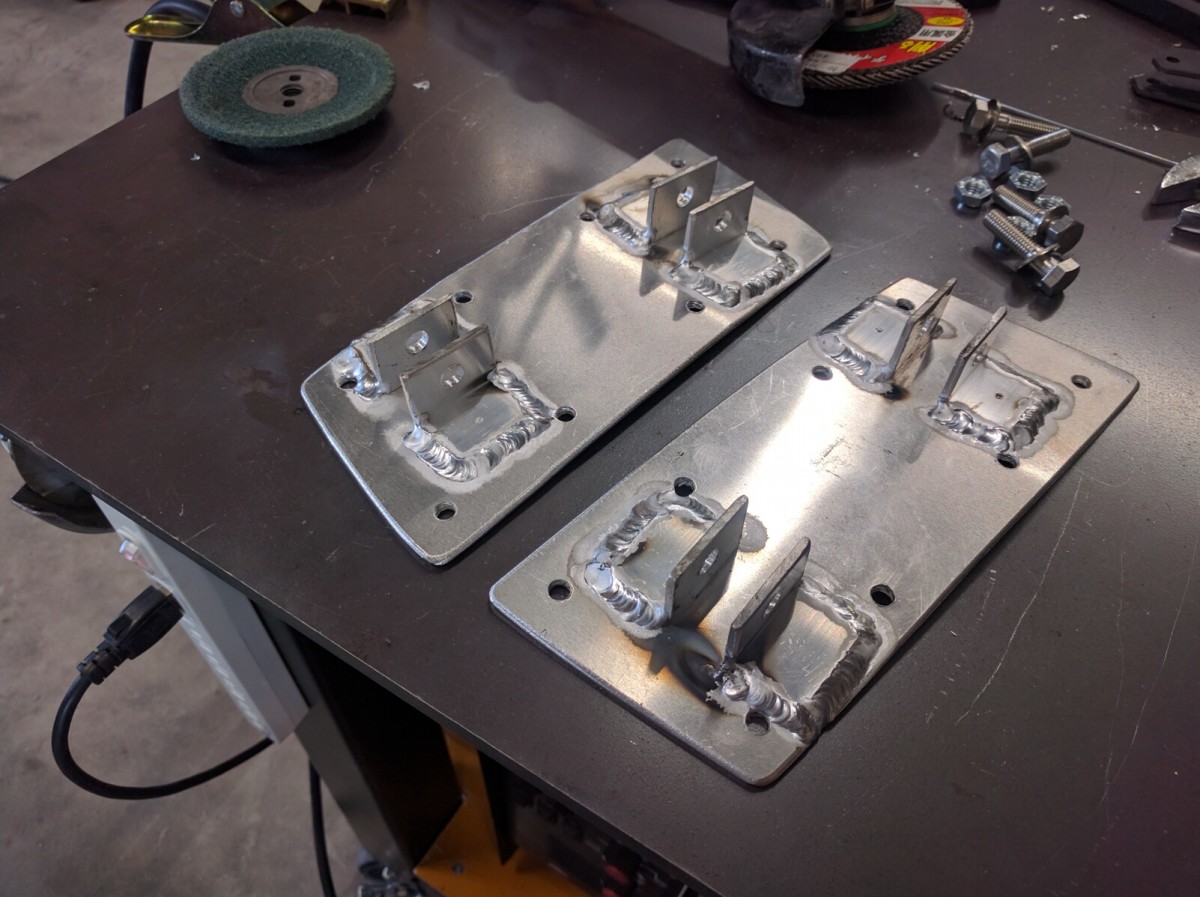

という訳で、固定するためのジグを作っていきます。

まずは厚紙で型を取ってどういう形状にするかを決めますが、今回は紙に開けた箇所の穴を利用することにします。

ちょうど型紙に合うような角パイプがありましたので、こちらを使わせてもらうことにしました。

パパっとTIGで溶接して、ジグが出来上がりました。

出来上がったジグをこのような形で穴に通して、穴にボルトを通して固定します。

角パイプ部分をバイスで挟んで、固定完了です。

母材を削る為、かなりの力が加わるのですが、溶接して作ったジグのおかげで問題なく加工できました。

続いて、こちらのベアリングのボルトが付いている箇所を解体する必要があったのですが、グラインダーやバンドソーなどでは、ベアリング内蔵の為回転に合わせて供回りしようとするので、難しい所です。

という訳でプラズマ切断機を使って解体しました。

こういった回転工具では難しい箇所などでも、プラズマならば力も使う事無く比較的簡単に切断できますので便利です。

上記で解体した物の穴を目安に寸法を取り、溶接して埋めた箇所に穴開けしました。

このままではボルトの座面が斜めになっており良くないので、溶接して肉盛りしていきます。

1層目

4層目ぐらいでこんな感じに肉盛りできました。

動画も撮りましたので、興味がある方はご覧いただければと思います。

溶接中に母材が動いてしまったので、円の形が若干いびつになってりまいましたが、これを重ねていくことで上記の写真のような溶接になります。

また、1層目を溶接した直後の母材が熱を持っているタイミングで2層目を始めたので、溶け落ち防止で2層目は若干電流を落として(1層目110A→2層目90A程度)溶接しています。

また、このように奥まった箇所の溶接の場合、ガスレンズを使うことでタングステンを伸ばしても母材が酸化する事無く溶接することができます。

アルゴンガスはちゃんと当たっている感じでしたが、周りの黒染め箇所を巻き込んでしまったため、僅かにブローホールが入ってしまいましたが、このように溶接できました。

ついでに短くなった溶接棒は

棒同士を溶接する事で、普通に使えます。

肉盛りしてると短くなった棒が結構出ちゃうので、さすがに節約しようと思いました。

溶接した箇所を平らにしたかったので、フライス加工しようとしたのですが、エンドミルがすぐダメになってしまいました(先端刃先が鈍らになっています)…なんでも溶接した箇所は収縮して硬くなるそうです。

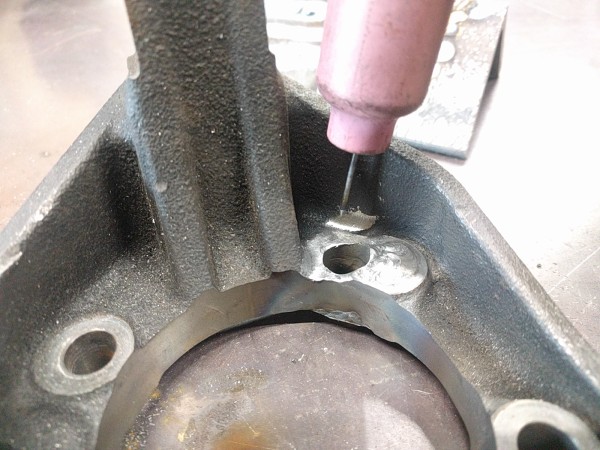

どうしようかと悩んでいたところ、リューターが家にあったのを思い出しました。

それと超硬バーを使って、何とか削る事ができました。

続いて別の箇所にも穴を開けようとしましたが、ドリルの刃では歯が立たず…

超硬エンドミルを使ってみたところ、刃が食い込んでいってる感触がしました。

ちゃんと穴空きそうです。

ただ、エンドミルの長さの問題で、本格的な穴あけは後日することにしました。

今回は溶接自体より、穴あけに非常に手こずってしまいました。

溶接する箇所は基本的に穴空けしないということを元溶接工の同僚に教えてもらいました。

穴開けする箇所は出来る限り溶接前に開けておいた方がいいのかもしれません。

株式会社WELD TOOL 092-834-2116