こんにちは。

前回に引き続き、ロールバーを追加していっております。

いきなり失敗談になってしまうんですが、追加で取り付けようとしていた板(仮溶接済み)を剥ぎ取りました。

ちょっとした計算違いがあって、車体に上手いこと付かなかったんですよね。。。

さて、このままでは仮止めを外した痕が残ってしまい、見た目がよろしくないわけなんですが、こちらを修正していきます。

まずはグラインダーのペーパーディスクで突起をある程度平坦にしておきます。

続いてグラインダーのディスクをベベルに変え、全体を磨いていきます。

今回使用して思ったんですが、普通のペーパーディスクよりも柔軟性があるので、パイプなどのR部分を磨くには使いやすかったです。

磨き上がりがこちら。

写真ではかなりキレイに見えますが、近くで見ると写真程ではありません。

それでも男気溢れる磨き無しパイプよりも数段マシです。

続いて既存のロールバーのステーに取り付けるためのブラケットを作っていきます。

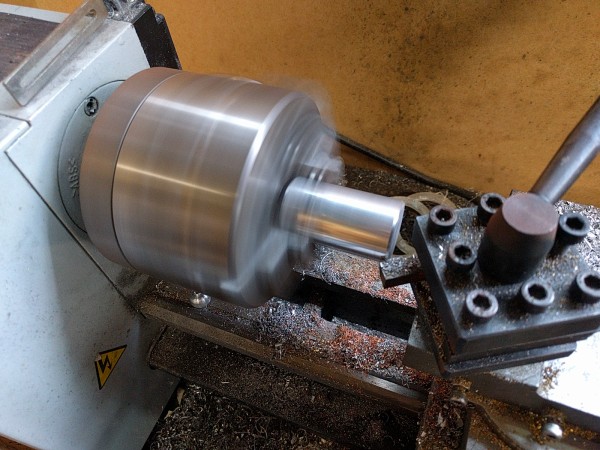

一応パイプの内径と同じ大きさの丸棒を用意したんですが、そこまで精密なものじゃなく、そのままではパイプの中にはらなかったので、旋盤で多少加工します。

上記旋盤加工からボルト留めするための穴を空け、ステーの形状に合わせて平行面を作って出来上がったものがこちら。

これをこんな感じでパイプの中に入れて溶接していきます。

溶接は動画を撮りましたので、ご覧ください。

固定には市販されているフレキシブルアームを利用したんですが、これがアース替わりになったせいで過電流で発熱した結果、中のクネクネ曲がる部分がヘタってしまい、なかなか位置が決まらず途中からグダグダになってしまっているんですが。。。

こんな感じで溶接できました。

パイプに直接この穴を空けた方が手っ取り早いんですが、剛性の事を気にしてこの形状で落ち着きました。

出来上がった物を車体に取り付けて、こんな感じになりました。

剛性が上がっているかは今のところ分かりませんが、見た目がレーシーなので満足です(笑)

今回は約200Aでの溶接となりましたが、もうちょっと強くてもよかったかもしれませんね。

最大315Aまで出力し、クレーター処理やミドルパルスなど充実した機能を持つ、WT-TIG315は近日発売です!!ご期待下さい。

何かこちらの溶接機に関してご不明な点がございましたら、お気軽にお問い合わせ下さい。

株式会社WELD TOOL 092-834-2116