こんにちは。

以前のTIG溶接機のHPでも記載したんですが、新たに薄いアルミ板を使ってディフューザーを作っていきたいと思います(下の写真は以前作ったもの)。

今回の記事は非常に長いボリュームのある記事になっており、読み込みに時間がかかる可能性がありますので、極力PCで見ていただいた方が良いかもしれませんが、興味のある方は是非ご覧ください。

こちらは厚みが8mmのアルミ板から作ったので、それなりの重量がありましたが、今回は厚み3mmのアルミ板を使用して軽量な仕上がりになる予定です。

特に空力などは考えていない素人が作ったデュフューザーですが、高速に乗ると体感できるほど効果があり、サーキット走行でのタイムアップに期待して作っていきたいと思います。

まず、現状のリヤビューはこんな感じ。

この車はマフラーの出口が上にあるので、形状の自由度が高く、この白丸の部分を切ってディフューザーを取り付けていきます。

今回は空力にも素人なりに考えて作ろうと思っているので、グラインダーでバンパーをぶった切ってスペースを確保しました。これでもう後には引けない。。

ここに得意の図画工作でダンボールを貼り付け、仕上がりをイメージします。

うーんあんまり大きすぎて車輪止めに引っ掛けて壊したくはないけど、効果もほしいしなぁ。

ということで形状が大体決まりましたので、この型をバラしてアルミ板から切り出していきます。

まず、定尺のアルミ板は大きすぎて扱いずらいので、プラズマで使う分だけを切断していきます。

こちらは動画でご覧ください。

といっても厚み3mmなので切ってる時間は10秒ちょっとぐらいなんですが。

使う分だけに切断完了です。

こういった直線切りであれば丸ノコ+チップソーとかでも切れると思いますが、プラズマの場合は音があそこまでうるさくないですし、曲線切りにも対応できますので便利です。

さて、この切り出したアルミ板を車体に合わせて曲げるんですが、こんな大きなものを曲げる機械はさすがに無いので、柱に押し付けたりして頑張ってみましたがさすがに無理でした。

そこで知恵を絞った結果、パレットの下に敷いて引っ張り上げることで、何とか曲げることができました。

厚み3mmの幅1Mですが、何とかなるもんですね~。

最悪切って溶接し直すことも考えてましたが、手間が省けてよかったです。

さて、上記アルミ板を車体に取り付けてみて、フィンの形状などを模索したいと思います。

ちょうどいい穴があったので、そこにウェルドナットを溶接することに。普通のナットでは手が入らないですし、走行中万が一外れる訳にはいかないですから。

溶接するので車体側の塗装をヤスリで剥いでおきます。

半自動溶接機WT-MIG160を使用します。

このナットを溶接していきます。

こういう時は多少大雑把に溶接しても大丈夫な半自動溶接機が便利です。

そして溶接したナットにボルトで板を仮組みします。

大体こんな感じかなというところで、フィンの形状をダンボールに型取りました。

さて、この型取ったダンボールに合わせて、アルミ板を切り出していきます。

こんな感じでマジックでケガキまして

今回は同じ形状の物を4枚作るので、同じ寸法で長方形に切り出したアルミ板2枚を重ねてプラズマ切断機WT-100でカットしていきます。

プラズマ切断の様子はこちらの動画でご覧ください。

同じものを複数枚作るので重ねてまとめて切りましたが、問題なく切断できました。

バラすとこんな感じです。

この切断工程で出た端材で試しに溶接し、電流などを微調整して本番に臨むことにしました。

先が尖がった形状も物を溶接する場合、先端に行けば行くほど一気に溶けるので、それを見越して溶接棒の送りなどが間に合うように電流を若干弱めに調整しておくのがコツです。

さきほどプラズマで切り出したアルミ板を溶接していきます。

まずは仮止めするので、アングルとクランプを組み合わせて直角で保持するジグ代わりとしました。

一人で溶接する場合、こういったクランプ類も数種類あると便利です。

さて仮止めですが、こちらの写真のような仮止めの場合、下の板と上の板で熱の入り方が全然違う(上がすぐに熱くなって溶け落ちる)ので、下の板にしばらくアークを当ててプールをつくってから上の板にアークをあててすぐさま棒を入れるといった形で仮止めしましたので、何気に気を使いました。

それではTIG溶接機WT-TIG315で本溶接していきます。

まず、こちらはパルス無しで普通に溶接しました。

続いてこちらはWT-TIG315で加わった新しい機能の「ミドルパルス」で溶接しました。

ちょっと両方とも溶接電流を弱めに設定しすぎたかもしれませんね(いつものことなんですが)。。。慣れた方ならもうちょっと電流を上げてサクサク進めると思います。

・ミドルパルスの効果について

正直なところ、私自身もミドルパルス機能をじっくりと使うのは初めてだったんですが、感覚的にはプールが無駄に広がることなく溶接できると感じたので、今後アルミはミドルパルスを使って溶接していきたいと思います。

ただ、溶接電流とベース電流、その割合。。と細かく設定する必要があるので、ちょっとだけの溶接であれば、パルス無しの方が簡単でいいかもしれません。

フィンの溶接を終えたところで車体に仮組みしてみたところ、板の一部がエキパイと干渉してしまうのが発覚したので、マジックで線を引いてプラズマで切断していきたいと思います。線がかなり雑ですが。。。

直線はいいのですが、曲線も入ってくるとフリーハンドで切る場合どうしてもブレてしまうので、大体で切っていきます。

ついでにフィンの一部も邪魔だったので、TIGで溶接した部分をプラズマカッターで吹き飛ばしました。

普通にグラインダーで切っていると時間もかかりますし、今回はプラズマ大活躍です。

再度車体に組んでみてこんな感じになりました。エキパイが飛び出しているのが残念。。。

取り付け位置も決まったところで、仮付けしてあったステーを本溶接します。

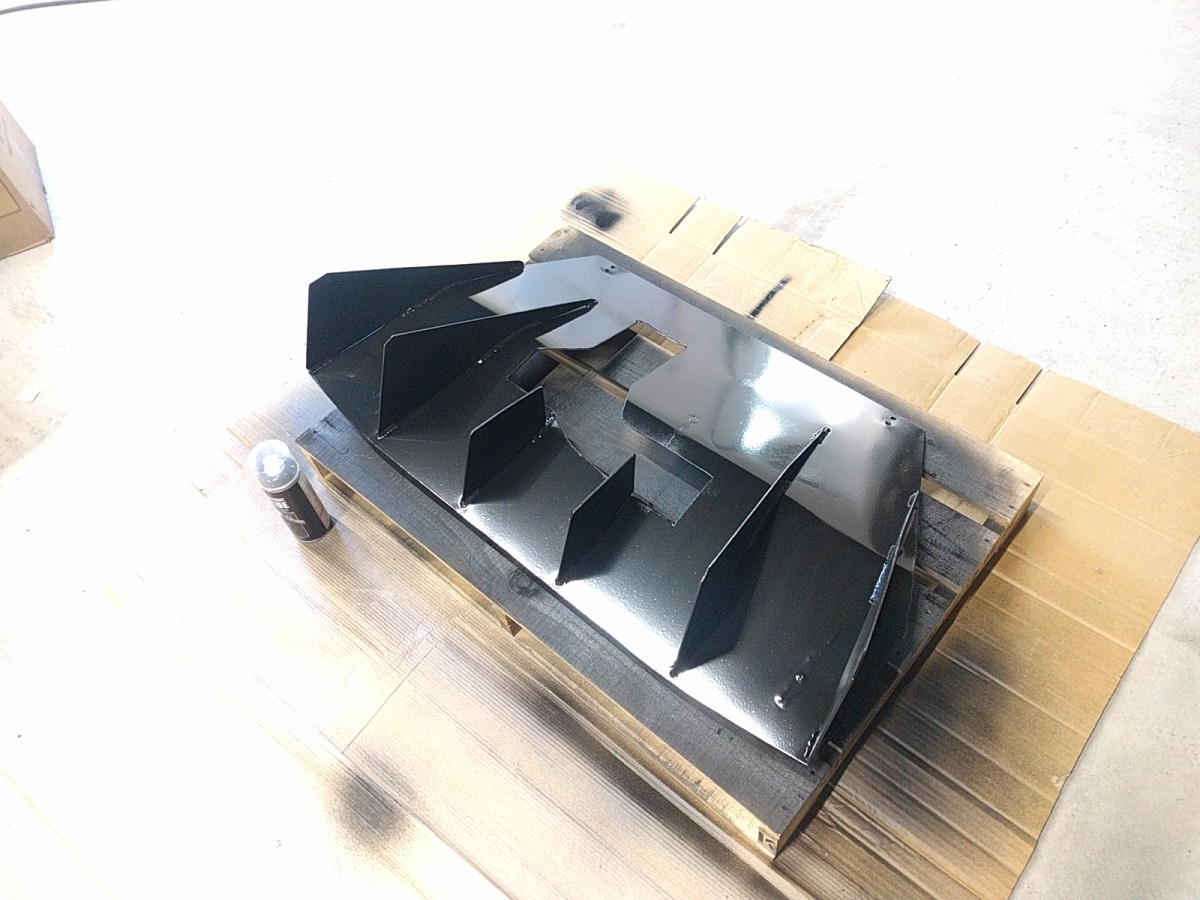

溶接が終わって冷めたところで塗装していきます。製品っぽくなってきました。

今回はこちらのラバーペイントを使用しました。

ゴム質の塗料で、完全に乾いた後は剥がすことが可能となっており、色に飽きたり色味に失敗したと感じたときも安心です。

車体に装着して完成です。

真ん中の二本のフィンだけ短いんですが、なんで短くしてしまったのか忘れました。。。何かしら理由があったと思うんですが、うーん微妙。。。

以上、車のエアロパーツ製作でした。

正直買った方が早いやん。。。と思うかもしれませんが、自分で好きな形状に作れること、その作る工程がものづくりの好きな方には共感していただけるんじゃないかと思っております。

プラズマ、半自動、TIGと各種溶接機、溶断機が置いてある会社に勤めていることは幸運でした!

ご不明な点がありましたら、お気軽にお問い合わせ下さい。

株式会社WELD TOOL 092-834-2116