なぜアルミはDIYで使われることが多い素材なのか?

理由は加工がしやすく軽量かつ錆びない(錆にくい)からです。

例えば鉄とアルミで比較した場合、同じ大きさであれば重量は約1/3になります。同じ大きさの物を作るのであれば、据え付けして動かすことが無い物以外はできるだけ軽い方が良いですよね。

また、切断するにせよ穴を空けるにせよ、刃物が通り易いので必要な形状に加工しやすいです。これは説明するのが難しいんですが、高炭素鋼やステンレスの場合は横着をして強引に削っていると刃物側が「焼き付く」と呼ばれる状態になってしまうことがあります。

これは、母材との摩擦で刃物が熱を持って、刃先が丸まって母材に食い込まなくなってしまい、全然切れなくなってしまう状態を言います。工場なんかで常に油を流しながら加工しているのは、刃物を冷却するためです。

アルミの場合は融点が鉄の半分以下と低いので、刃物が焼き付くまえにアルミの屑が刃先に溶着します。溶着したアルミ屑はニッパーなどで刃先から剥がすことができます。刃物自体が溶けている訳では無いため、その場合刃先にダメージは殆どありません。

錆びない…というのは言い方としては適切ではありませんが、鉄の場合は表面が錆びるとみすぼらしくなってしまいますよね?アルミの場合も正確に言うと表面は酸化被膜に覆われているんですが、透明で見えないぐらい薄い膜です。

目に見える部分で言うと粉っぽく腐食はするものの、鉄が錆びるほど簡単にみすぼらしくはなりません。また、簡易的なブラッシングで大半は落ちます。

1mm,2mm,3mmのアルミ板を切断するための工具と切断方法

比較的薄いアルミ板の切断方法についてまとめましたのでご覧ください。

サンダー(ディスクグラインダー)

DIY好きな皆さんであればご存知であろう、一番メジャーな回転工具ですね。

砥石(ディスク)を取り付けて、それを回転させることで切断はもちろん、母材を削ったり磨いたりと使用頻度は一番多いんじゃないでしょうか?

金属を切断する際は、「切断砥石」という厚み1.6-2mm程度の薄い砥石を母材に当てて切断します。

メリット:誰でも使う工具なため安価であることや、切断面がキレイなことが挙げられます。

デメリット:円を描くような切り方は難しいことや(多角形に繋いでいくなどの工夫が必要)、厚みが分厚い物の切断は時間がかかって大変なことが挙げられます。

個人的には、相手が金属の場合せいぜい厚み5mm以下で数cmの短い距離じゃないと、グラインダーで切る気にはならないです。

Pカッター

刃先に釣り針のように返しが付いているカッターです。母材に定規を当てて、このカッターでえぐり取るような使い方をします。

元は硬質プラスチックのような粘り気が無く硬い物にキッカケとなる溝を掘ってバキっと割り切るような工具です。

柔らかい純アルミ系の薄板の場合、ある程度深く切れ目を入れておかないと、他の所が曲がってしまいます。多少硬い合金系の2000番台や5000番台の方が切れ目からキレイに折れてくれます。

メリット:工具が極めて安価であること。

デメリット:円形の切断はできません。また、何度も切るところをなぞるので大変です。

プラスチック相手であれば切断面がキレイであり、熱で溶けたりもしないので良い手段なのですが、金属相手でこれをわざわざ選ぶ必要性が感じられません。

もとはプラスチック用ですが、板厚1.5mm程度までのアルミ板であれば一応切れます(へし折る感じになります)。

金切りばさみ

以前外壁屋をしていた時に使ったことがあります。

厚み1mm以下の鉄板、アルミ板であれば切る事ができますが、かなり疲れるので大きな板には向いていません。

メリット:電源不要なこと。

デメリット:厚み1mm以下の極薄板でないと切れないところ。また、切る度に板が上下に切り離れていくので、切断したクセが付きます。現場で小さい金物の手加工に使っていました。作業場で電源が取れる状況であれば、別の方法がいいかと思います。

ハンディニブラー(手動/電動)

板に連続して穴を空けるようにして切断する工具で、一気に切断していくのではなく、ちょっとづつかじり取っていく感じです。

これは会社に無いので使ったことがありませんが、アルミであれば手動の物で1.5mm、電動のもので3.5mm程度まで切断可能のようです。

形状的にRのついた切断も可能なようで、薄板に限定したら使い勝手は良さそうですね。

実際に使用したことが無いため想像ですが

メリット:手動の物であれば電源不要であることや、曲線切りが可能なこと。電動の物は切断スピードが速いことが挙げられます。また、段差があっても切断できるようです。

デメリット:手動の物は切断に時間がかかりそうなこと(握力が無い方だと尚更)、電動の物でも板厚が3mm程度のアルミまでしか切れないことです。また、小さいRの切断は難しそうでした。

シャー

こちらも使ったことはないのですが、仕組みを見てなるほどなと。

会社のプラズマで大半の物は切ってきましたが、こういった切断工具もあるんですね。記事を書きながら自分自身の勉強にもなります(笑)

要は三本の刃があるハサミですね。両サイドの刃と中心の刃で母材を挟み込んで切断していくものです。

こちらも想像ですが

メリット:「真っすぐ薄板を切る」ことに限定すれば、切断面はキレイでスピード感もありそうです。

デメリット:曲線切りが難しそうなのと、電動な割に切断可能な厚みがアルミでも最大3mm程度までということ。

実用的に2mm以下程度の薄板アルミであれば便利そうな工具でした。コードレスの物もあるようで、それを充電した状態で持っていけば、現場で薄板の切断には最適かもしれませんね。

ジグソー

刃が上下して板を切る電動ノコギリで、電ノコと言うと何となく厚板でも切れそうな気がしますが、実際は5mmの板でも嫌気が差すかと。。会社にありますが、正直あまり使う事がありません。

理由は、小さい刃物が片側からしか保持されていないため、強く押し付けると刃が曲がったり折れたりします。ただし上からは刃と母材が共振しないように押し付けておく必要はあります。

また、小さい刃物で母材を切断しているため熱がこもり易く、アルミ相手だとすぐに切り屑が溶着します。

また、板厚が薄すぎると刃に引っかかって共振してグワングワンなったり、弾かれて危ない思いをしました。木材や樹脂相手だといいかもしれません。

メリット:…円形にも切断できること。

デメリット:刃が軟弱ですぐに曲がる、折れる、引っかかる。電源も必要。音が煩い。個人的には使い勝手は良くありませんので使ってません。

車の板金で車体に付いた状態でパネルを切断する場合には良いかも?

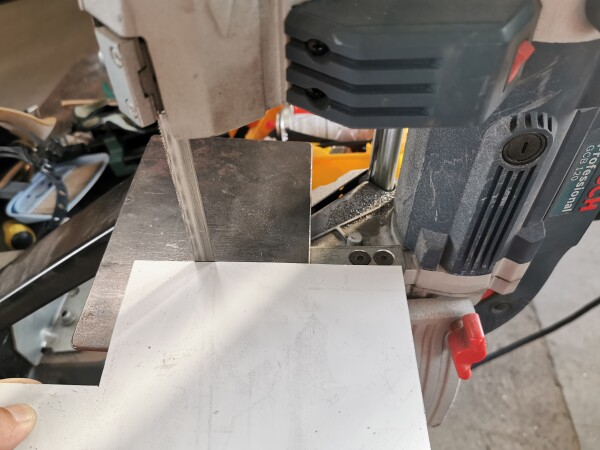

コンターマシン(バンドソー)

刃物(ブレード)が回転して母材を切断する電動工具です。

ジグソーとの最大の違いは、刃が上下でホイールに固定されているため、母材に対してある程度力を加えても(押しても)、刃物側が負けてナナメになることがありません。あまりに強く押すと切断面が斜めになったりします。

また、常に一定方向に回っているため、刃が上下する(刃が上に戻っている時は切れない)ジグソーより速いスピードで切断可能です。

メリット:厚みがある物でも時間をかければ切断可能。ゆるいRであれば追従できる。パイプや丸棒の切断も得意。

デメリット:バンドソー特有の「フトコロ」と呼ばれる母材の切断限界がある(機種にもよりますが約10-20cm程度)。パイプの切断した際の垂直度は丸鋸系には劣る。

↓母材がバンドソーの筐体に接触してしまうため、これ以上に奥には切断できません。

10mm以上のアルミ板を切断するための工具と切断方法

厚板のアルミ材の切断方法についてまとめましたのでご覧ください。

プラズマ切断機

超高温のプラズマアークで金属を溶かし、高圧のエアーで吹き飛ばして切断する電動工具。別途エアーコンプレッサーが必要です(下で詳しく解説します)。

メリット:電源が取れる場合は板厚30mm程度まで最速で切断可能。また、刃物が邪魔をしないため曲線切りも自在に可能。ガスを使わないので厚板の切断方法としてはランニングコストが安価。

デメリット:電源が無いと使えない。火花と粉塵が舞う。切り口が多少ギザギザになる。

WT-100Sの説明動画です。

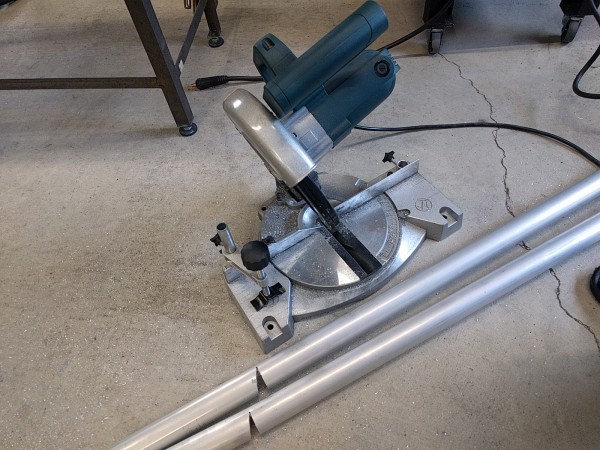

丸鋸(チップソー、メタルソー)

基本的に板を切るのではなく、パイプや丸棒を切断する工具です。それらの切断であればチップソー/メタルソー共に最適です。

ステンレスや鉄となると上記パイプのような中が空洞になっている物でないと厳しいですが、アルミの場合は頑張れば20mmぐらいの角棒や丸棒を切断可能です。

チップソーはドライ切削で、メタルソーは切削油を流しながら切断し、チップソーの上位版がメタルソーといった感じです。

チップソーは以前会社で使ったことがあります。煩いのとステンレスの切断は厳しかったのでバンドソーを買ってもらいました。

チップソー

メリット:垂直度合で言えば、バンドソーよりも精度が出る。切り口はまぁまぁキレイ。比較的安価(12,000円程度)

デメリット:切断する音がとても煩い。破片が危険なレベルで飛び散る。また、ステンレスなどの難削材の切断の場合は、刃物がかなり早い段階でダメになります。刃物自体も高価なので、アルミやせいぜい鉄までにした方が良いです。

高速で回転している刃先のチップが欠けて飛んでくることがありますので、保護メガネをしないと本当に危険です。服装も長袖で防備することを推奨します。

メタルソー

知り合いの鉄工所で使っているのを見た事があります。

刃物の径が大きく回転スピードはゆっくりですが、切断中はほったらかしにして他の作業をされていました。

メリット:完全な垂直切断が可能。オイルを流しながらの切断で、バリも皆無。60.5φの厚み1mmのステンレスパイプを切った傍から即TIG溶接していました。この精度は他じゃ出せません。音もこの手のパイプを切断する機械にしては非常に静かです。

デメリット:切削油を潤滑させながら切断するので、オイルパンにオイルポンプ、切り屑を分離させるための台などといった構成になり、機械自体が大掛かりになるので高価(軽く調べた感じ新品は安くても50万円ぐらいはしました)。

パイプを切断する頻度はそこまで無いんですが、以前マフラーを作った際は大変でした。

パイプをバンドソー切断→グラインダーでバリ取り→ベルトサンダーで平面だし→グラインダーで面取り→ボール盤にフラップホイールを加えさせてバリ取り&面取り→ようやく溶接。。。と長時間繰り返していました。

エビ管を作るとなると、4気筒のエキマニの場合80個ぐらいの角度切りしたパイプを用意しましたので、1つのパイプの切断/平面出し/バリ取りが10分だとすると、、、800分(汗)

実際はバンドソーで切ってる最中は、ブレードが一気に落ちないように細工をして殆ど放置して他の事をしてましたので、丸々付きっきりという訳ではありませんが、とにかく大変だった記憶はあります。

これがメタルソーの場合

メタルソーで切断→切削油だけ拭いてそのまま溶接

これだけです。

バリは出らず、垂直精度は完璧に出ているため、切った傍から溶接できる。しかも切り口もドンピシャで合うため、溶接自体もやり易そうでした。

知人の鉄工所で実際にこんな感じでやられてたのを見て、中古でもいいからめっちゃ欲しい。。とその時は思ってました(笑)

アルミ板を切断する際の注意ポイント

アルミ板を切断する際のポイントですが、アルミという材質は柔らかく融点が低いのが特徴です。

そのため、切断中の熱で溶けた母材が刃物に溶着することが一番の問題となります。

溶着したアルミは刃にこびり付いて表面をコーティングしたような状態になり、刃の食い付きを悪化させます。すると切れ味が悪くなってしまうのです。

これは特にバンドソーやジグソーなどの細かい切り子が出る切断方法で問題になります。

対策として、切削オイルを散布しておくことは効果的ですが、バンドソーの場合ホイールのゴムが外れてしまったりと、オイルに対応した機材ではない場合は他の問題が出てきます。

様々な機械による切断方法まとめ

ここまで長くなりましたが、各種切断方法に関する表です。

切断機選定の目安にどうぞ。

| 切断厚 | 切断速度 | 曲線切り | 精度 | 価格 | 備考 | |

| プラズマ切断 | WT-60:最大10mm

WT-100S:最大40mm |

◎ | ◎ | フリーハンド:△

ガイドを使用:〇 |

WT-60:96,800円~

WT-100S:218,000円~ |

200V電源、コンプレッサーが必要 |

| バンドソー | フトコロ寸法に依存

平板の場合、板厚12mm程度までを推奨 |

〇 | × | 〇 | 100,000円~ | パイプや丸棒、小さい平板向き |

| サンダー | 5-6mm程度 | △ | △

(多角形でないと切れない) |

〇 | 5,000円~ | 小物の微調整及び研磨、細い丸棒の切断向き |

| ジグソー | 2mm程度 | △ | 〇

(半径100mm程度~) |

〇 | 10,000円~ | 刃が引っかかるので、固定された状態の薄板切断向き |

| シャー/ニブラー | 2.5-3mm程度 | 〇 | シャー:×

ニブラー:〇 |

〇 | 30,000円~ | コードレス品も有り

現場での薄板切断加工向き |

| Pカッター/金切りばさみ | 1.5mm程度 | ×

(手作業な為時間がかかる) |

Pカッター:×

金切りばさみ:左右曲がり用品を使えば〇 |

〇 | 数百円~数千円 | 小加工向き |

| チップソー/メタルソー | パイプや丸棒向き | 〇 | ×

パイプの「角度切り」が可能 |

チップソー:〇

メタルソー:◎ |

チップソー:10,000円~

メタルソー:500,000円~ |

チップソー:鉄パイプがギリギリ切断可能

メタルソー:全ての材質のパイプ切断に最適 |

プラズマ切断機で10mmのアルミ板をスパっと切断しよう

最後に弊社のプラズマ切断機のご紹介です。

WT-100Sは三相200Vが必要ですが、最大40mmまで切断可能なハイスペックモデルです。

WT-60は単相200Vで使用可能、約10mm程度まで切断可能です。