こんにちは。

以前から気になっていたバンパー内のフレーム部分なんですが、作りが雑でナンバーのステーが振動で外れたり、見た目も良くなかったので作り直すことにしました。

今回も加工しやすくて軽いアルミを使って制作していきます。

ちなみに使用した溶接機は在庫切れ中のWT-TIG200なんですが、5月中には入荷して発送できるようになると思いますので、ご検討中のお客様はホームページの確認をよろしくお願いいたします。

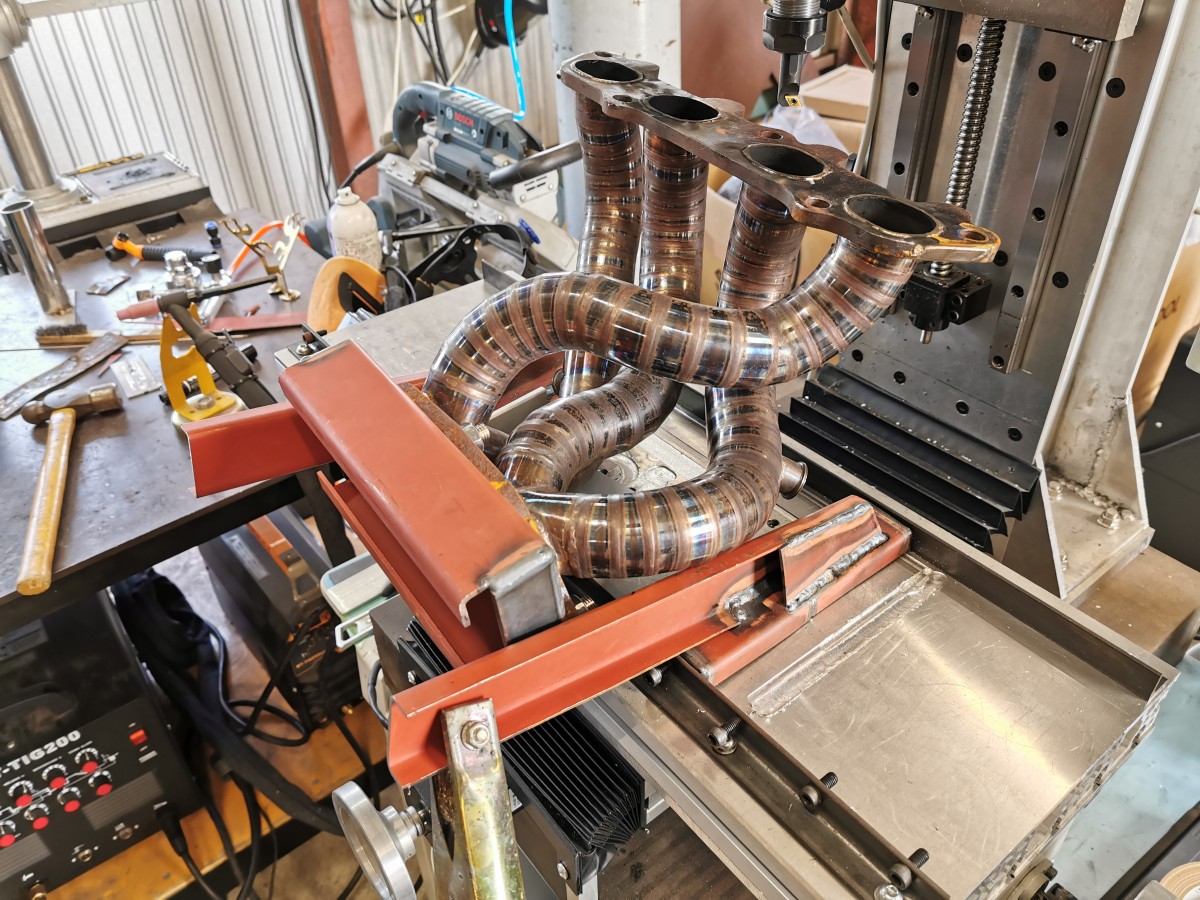

まずはこちらが元の純正品を切断してパイプを溶接して作られていた物なんですが、よく見てみると

これはちょっと。。。

以前走行中にビビり音がうるさいなと思ったら、振動でナンバーを固定しているところのステーの溶接が外れてしまっていたことがあり、このままではよくないなと思っていました。

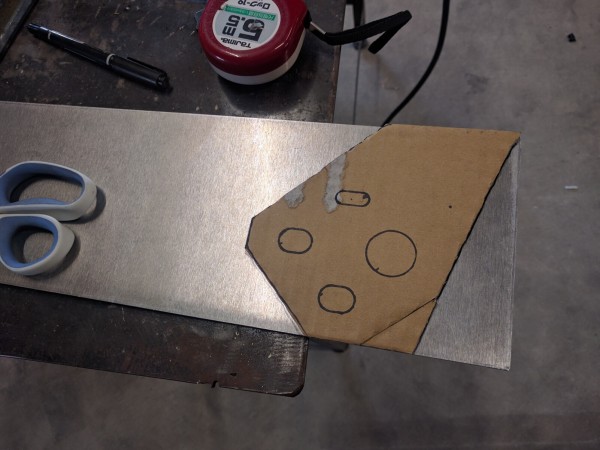

という訳で取り外したパーツからボルト穴などをマジックでケガいて、それっぽい形にハサミで切って型を作ります。

ちなみに使用したアルミ板はA5052です。

角パイプとボルト穴との干渉が無いかもこの時点で確認しておきます。

本当はもうちょっと造形にこだわりたかったんですが、車のナンバーが外れた状態なので、さっさと終わらせないと車で帰れなくなっちゃうので、これで妥協して製作を進めていきます(結局間に合わなかったので社用車を借りて帰りましたが)。

それでは段ボールで作った型に合わせてアルミ板を加工していきます。

こちらはプラズマカッターで大雑把に切ったアルミ板です。

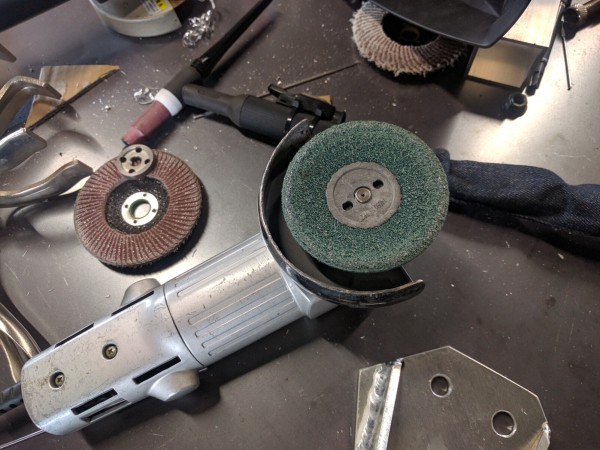

これにドリルで穴をあけたり、グラインダーで切断面をキレイに削りなおしたりします。

今回は同じ板が2枚必要ですので、写真のように2枚まとめて加工します。

こうすることで同じ寸法の物が2枚出来上がるので、精度に優れます。

パーツが揃ったので溶接していきますが、車体のボルトとの位置がずれないように仮組みした状態でちょっとだけ溶接しておきます。

車体のボルトに通してナットで固定した状態にして、こんな感じで何か所か仮止めします。

仮止めして固定したパーツを車体から外して本溶接していきます。

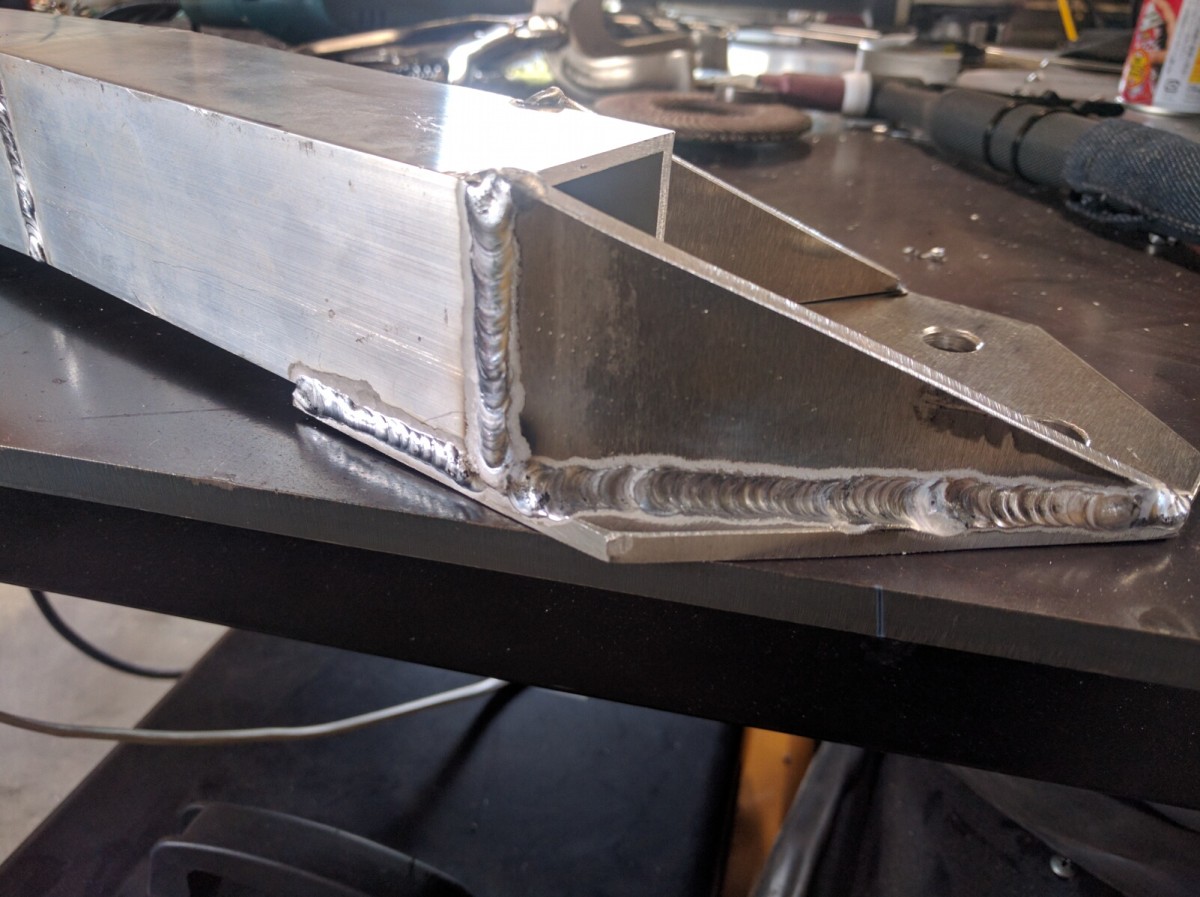

アルミの角パイプが板厚2mm程度に対して、アルミ板の方は6mmで、100A程度で溶接しました。

このように溶接できました。

車体に組付けた状態で仮止め溶接はしましたが、それでも歪は避けられませんので、ボルト穴が多少ずれて入りにくくなっていました。

続いて、磨きを入れていきます。使用したのはこちらのベベルディスクです。

研磨前はこんな感じで、アルミ独特のくすみが出ています。

ベベルをグラインダーに取り付けて角パイプ部分に当てるだけで、そこそこ輝きがでました。

近くで見ると表面はヘアラインの荒いバージョンのような研磨痕が残っているのですが、どうせ汚れる場所ですのでこれで十分かなといったところです。

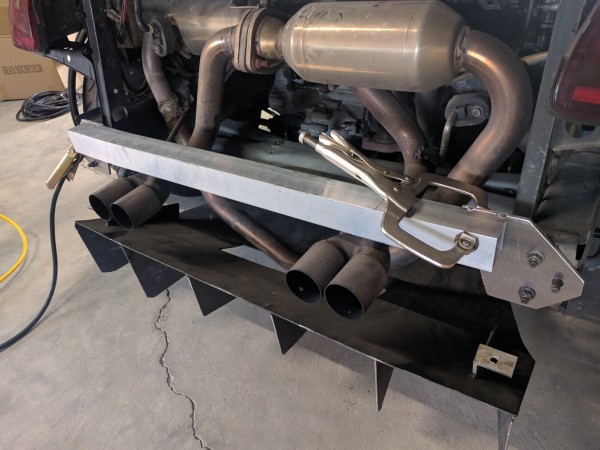

ナンバーを取り付けるステーもアングルを切って溶接し、車体に組み付けて完成となります。

マフラーの排気口の位置の関係で、上にオフセットするような形になっていますが、足で蹴ってもびくともしないので、強度的にも大丈夫そうです。

今回もアルミで溶接して作りましたが、WT0TIG200は鉄やステンレスももちろん溶接できます。

ただ、こういったオリジナル品を作る上で、母材の加工のしやすさはアルミが一番だと思っています。

ご不明な点などございましたら、お気軽にお問い合わせ下さい。

株式会社WELD TOOL 092-834-2116