こんにちは。

いつもの車ネタですが、今回はタイヤチェンジャーを単管パイプや角パイプなどを使って自作しました。

タイヤ交換って普通はカーショップなどでやってもらうとは思うのですが、頻度などの兼ね合いで、以前からできる事なら自分でやりたいと思っており、今回スポーツラジアル(固いタイヤ)を交換するために強度重視で製作することにしました。

まず構成を考えて、簡単な設計図(メモ書きレベル)と、パイプ類を準備します。

強度やブラケットの入手性、材料費などを考えて、メインの柱は単管パイプで作ることにしました。

アルミパイプをT型に溶接するので、特殊工具(名称が?)を使って、削っていきます。

こんな感じでドンピシャです。めっちゃ便利~

ここはTIG溶接機のWT-TIG200で溶接しました。パルスミグ溶接機のWT-MIG225ALでも問題なく溶接できます。

続いて、単管パイプに通すブラケットにも溶接加工していきます。

ブラケットが鋳物なので、ブクブクと泡が湧いてくる感じでしたが、何とか溶接できました。ハンマーでカンカンやってたら、溶接の付け根から外れてしまったので、鋳物は溶接には不向きです。

今回はこの写真の部分には、比較的強度は必要ないと思ったので、このままいきましたが。

ちなみに、当初このブラケットは鉄だと勘違い(実際はアルミ)しており、予定が狂って手間が増えました。。(汗)

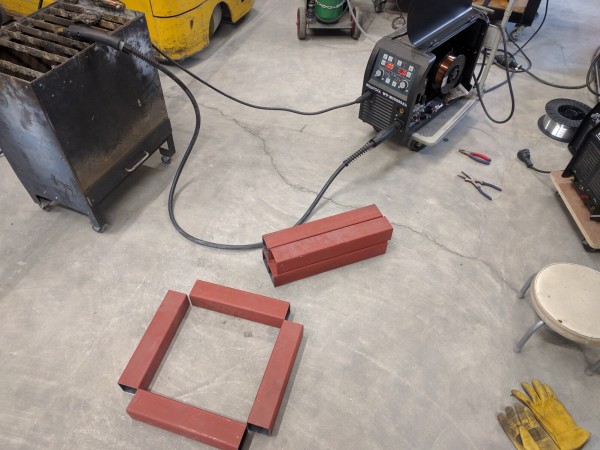

続いて、土台となる角パイプをバンドソーで切断していきます。

いつもだったら鉄の半自動溶接の場合、WT-MIG160やMIG250を使って溶接するんですが、今回はWT-MIG225ALで溶接する事にしました。

アルミのパルスミグ溶接がメインのこの機種ですが、炭酸ガスを使った半自動溶接も普通にできます。

直角、垂直を合わせるために、全体的に仮止めして組み立てていきます。

本溶接した後では、ハンマーでガンガンやってもびくともしないので、全体的に仮止めした段階で修正を入れつつ、本溶接していくのが良いです。

本溶接個所だけではなく全体的に仮止めしておいた方が、本溶接での歪を押さえる事ができます。

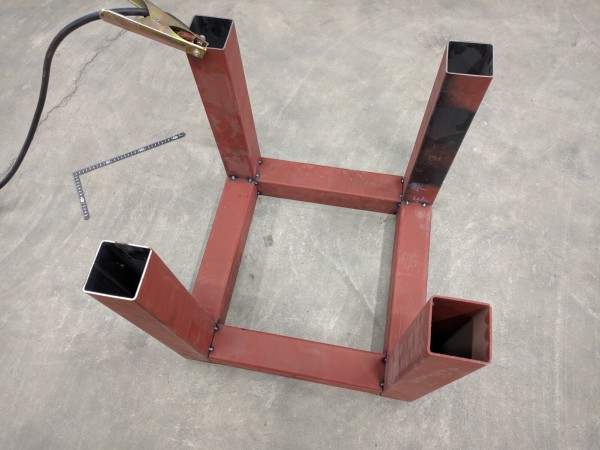

とりあえず、土台ができました。

この上にホイールをセッティングするゲタ部分をくっつけていきます。

当初、上のテーブル部分にホイールを固定する予定だったんですが、よくよく考えてみると、ホイールのハブ取り付け面は内側にオフセットされているので、固定するにはハブボルトの刺さる面までのゲタが必要な事に気づきました。

手抜きして黒皮を剥いだりもせず溶接したんですが、自分なりにキレイに溶接できました。汚いところもいっぱいありますが(笑)

半自動溶接はあまり得意じゃないのですが、何でかMIG225ALでするとやり易い。。不思議です。

動画も撮りましたが、凸ビードになってますねぇ…こういう時に限ってあんまりキレイじゃないんですが。

ちなみに溶接が終わった後、ワイヤーの突き出しが長すぎて、毎回ペンチで切るのが煩わしい事って結構ありませんか?

WT-MIG225ALはバーンバック機能により、溶接終わりにワイヤーが5mm程度、燃えて短くなります。ですので、次の溶接前にワイヤーを切ったりする必要がありません。

単管パイプも台座ごとWT-MIG225ALで溶接固定しました。

亜鉛メッキされている部分はグラインダーであらかた剥いで溶接しましたが、それでも周辺のメッキ部分が燃えて煙が出ます。

この煙を吸いすぎると頭が痛くなります(有害)ので、長い事溶接する場合は防毒マスクを着用した方がいいです。

アーム部分を取り付けて、だんだん形になってきました。

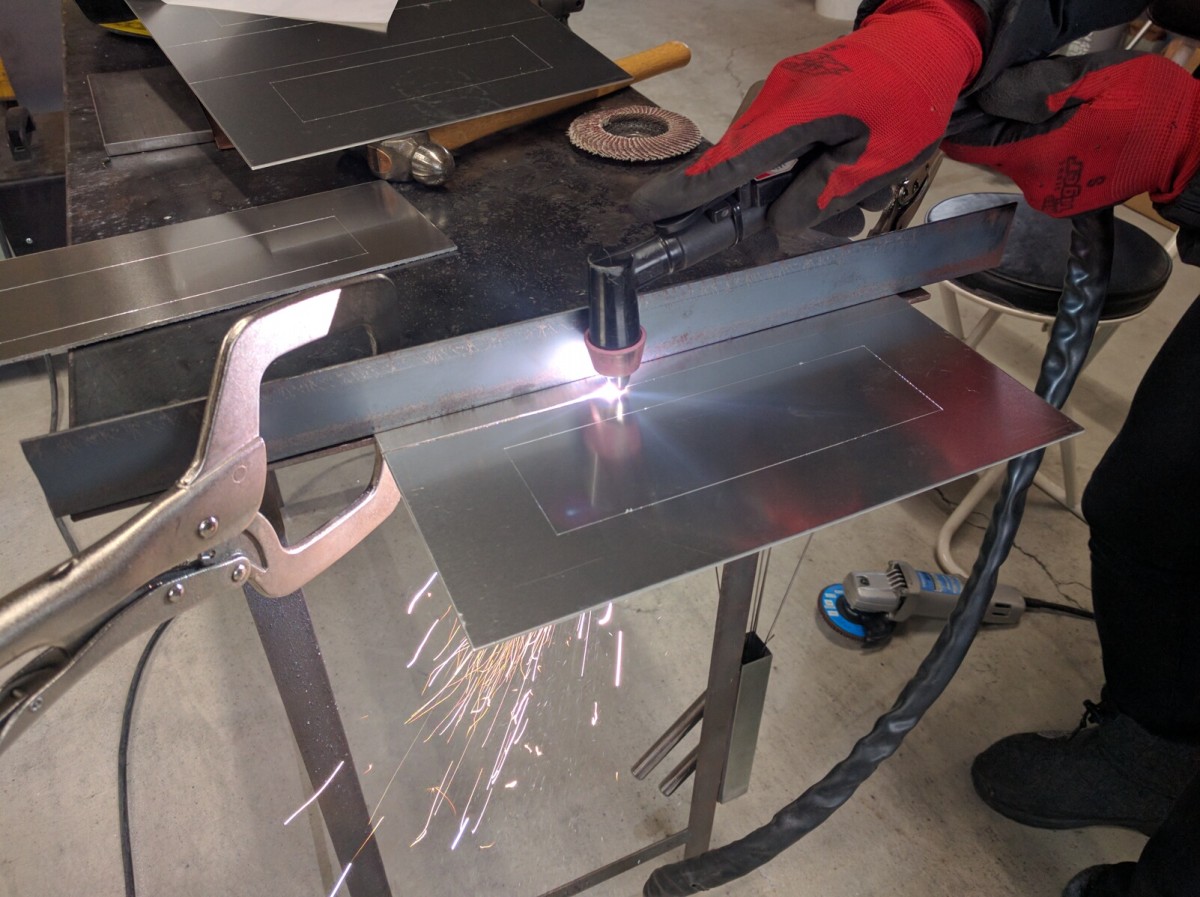

続いて、ビードブレーカー部分を作っていきます。

昔、バイクのタイヤ交換をしていた時、安物ビードブレーカーが1回のタイヤ交換で曲がって使い物にならなくなった経験があります。

今回交換する車のタイヤ(しかも低扁平の剛性の高い物)は、かなりの強度がないとレバー自体が曲がってしまうのは目に見えていたので、剛性高めで作っていきます。参考までに写真のアングルは5mm厚です。

ホームセンターにある角パイプは厚みが薄い物ばかりだったので、アングルを溶接して、サイズの割に厚みのある角パイプを作りました。

ビードブレーカーのツメが付く部分ですので、一番強度が必要な箇所です。

ツメを押し下げるパイプを突っ込むところです。

角度を多少変えたステンレス角パイプ(アングル×2溶接品)を溶接してくっつけます。

鉄とステンレスの溶接ですが、相当な力(このステンパイプ部分に1Mの延長パイプが付きます)で押し下げても剥がれることはありませんでした。

なんでステンレスなのかというと、ちょうどいい大きさの物がステンレスしか無かったからです(笑)

ビードブレーカー部分が完成です。ステン角パイプに延長バーを付けて使います。

タイヤを押すツメ部分は5mm厚のフラットバーをプレスで曲げた物です。

最初に作ったアーム部分を取り付けて、完成です!

とりあえず各種スライド部分は、ノブスター付きボルトで押さえる形で固定する形にしました。

使ってみた感じ動きはしないものの、アルミにタップを切ってあるので、何度も使っているとネジ山が潰れそうでした。

鋳物のブラケットに溶接してある部分も心配なので、この部分は後日改良or作り直す予定です。

床に置いているだけでは力をかけたらチェンジャー自体が動いてしまったので、足にはアンカー打ち込み用のアングルを溶接しました。

とりあえずリフトを上手いこと使って固定し、試しにホイールからタイヤを外してみました。

タイヤ交換自体、2-3回しかしたことがなかったので、それなりに手こずりましたが、無事ホイールからタイヤを外すことができました。

本件とは別の話なんですが、思ったように使用できずお蔵入りになったものづくりも何度かあるので、今回はちゃんと使えそうで安心しました。

また、WT-MIG225ALが、鉄の溶接でも思った以上に使い勝手が良く、半自動溶接が今までよりも好きになりました(笑)

弊社の溶接機に関して、ご不明な点がありましたらお気軽にお問い合わせください。

株式会社WELD TOOL 092-834-2116