こんにちは。溶接テスト担当古賀です。

お客様に電話等で強度に関するお問い合わせをたまに頂くことがあります。

「ノンガスで強度大丈夫?」や「TIGのナメ付けってどう?」といった具合です。

もちろん、使用用途や個人で使うor仕事として受ける案件なのかといった事をお尋ねし、アドバイスはさせて頂いているのですが、あくまでも感覚的な物になります。

そこで、各種溶接の強度差をハッキリさせておこうと思い、引張強度テストを行うことにしました。

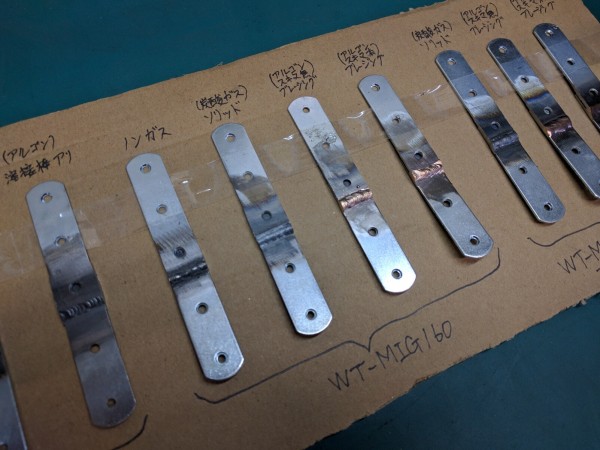

こちらが今回の試験に使うT型の鉄板です。板厚1mmの幅10mm程度となります。

ホームセンターの建築関係コーナーに置いてあった、よくある鉄のステーですね。

これらをこんな格好で重ねて溶接します。表面の亜鉛メッキは剥いでいます。

厚みが1mm程度しかないため、苦戦が予想されます(笑)

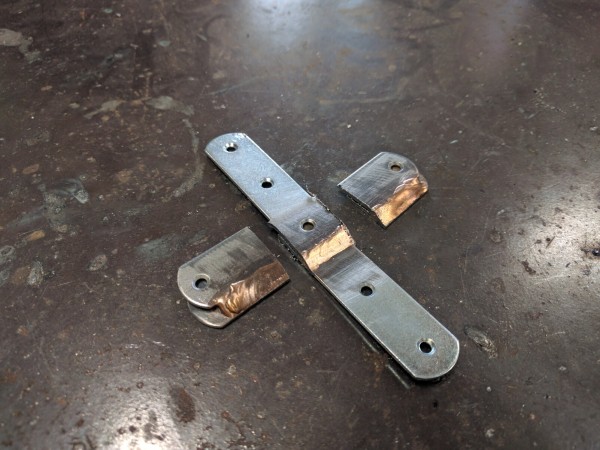

こちらはパルスミグ溶接機のWT-MIG225ALでブレージングワイヤーを使用した物です。

このまま引っ張っては、さすがに溶接とは関係ないところがブチッといってしまう事が予想されますので

両サイドを切断します。

じゃあなんで元から真ん中だけ溶接しないのかというと、厚み1mmの幅1cm程度の溶接では、始端と終端の出来栄え次第で強度にかなりの差ができてしまうと思ったからです(要は一定に溶接できる自信が無いってことです笑)。

真ん中辺りであればそういった差が出にくいかな?と期待しています。

この条件に従い、様々な溶接にてサンプルを作っていきます。

TIG溶接機WT-TIG200で溶接した2本(クリックで拡大できます)

ナメ付けの方は母材同士をくっつけているので、若干凹んでいます。見た目は良いけど強度的にはちょっとキツいか??薄くて溶け落ちやすいので、パルスを使っています。

溶接棒を入れた方の見た目が悪いのは腕の問題です(笑)1mmかつこれだけ小さい物となると難易度が高く、手こずりました。

半自動溶接の4本(クリックで拡大できます)

ノンガスの仕上がりは微妙だが、唯一のガス無しでどれぐらいの強度が出るのか気になるところ。

炭酸ガスと軟鋼用ソリッドワイヤーの組み合わせは、半自動溶接では一番定番ですね。強度にも期待できそうです。

ブレージング溶接は通常パルスミグ溶接機で行うので、試しにやってみただけなんですが、普通の直流半自動溶接機ではイマイチ母材に流れていかない感じでした。

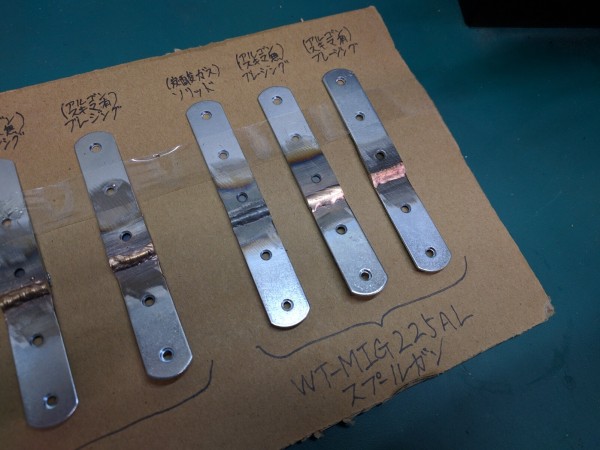

パルスミグ溶接機のWT-MIG225AL+スプールガン(クリックで拡大できます)

光の加減で炭酸ガス+ソリッドワイヤーの組み合わせは黒く映っていますが、実際は普通に溶接できています。

ブレージングワイヤーを使って溶接した物は、重ね面の隙間無しと隙間有り(1mm)の2種類用意しました。通常、ブレージング溶接では、ギャップを空けて溶接するのがセオリーのようで、隙間に浸み込んでいる感じです。

ブレージング溶接については、断面図をみるとなるほどなって感じでした。詳しくは後日そちらも別記事で上げようと思います。

各種サンプルが揃いました。

①:WT-TIG200、ナメ付け(溶接棒無し)

②:WT=TIG200、溶接棒有り

③:WT-MIG160、ノンガスワイヤーを使用

④:WT-MIG160、炭酸ガス+軟鋼用ソリッドワイヤーを使用

⑤:WT-MIG160、アルゴンガス+ブレージングワイヤーを使用(通常は適さない)

⑥:WT-MIG160、アルゴンガス+ブレージングワイヤーを使用(板の隙間1mm、通常は適さない)

⑦:WT-MIG225ALスプールガン、炭酸ガス+軟鋼用ソリッドワイヤーを使用

⑧:WT-MIG225ALスプールガン、アルゴンガス+ブレージングワイヤーを使用(適した組み合わせ)

⑨WT-MIG225ALスプールガン、アルゴンガス+ブレージングワイヤーを使用(適した組み合わせ)

正直こんなにいらなかったかな?って感じなんですが、折角なので社内で耐久性の予想してみました。

社長:::②→④→⑦→③→⑨→①→⑧→⑥→⑤

私::::⑦→④→⑨→②→⑧→⑥→⑤→③→①

元溶接工:④→②→⑥→①→⑨→⑦→⑧→⑤→③

実際の所、裏が出ているかどうかとかで全然違うらしいんですが、後日福岡県工業技術センターにて、引張試験を行ってきます。

結果はHPに掲載しますので、溶接機選定の目安にしてください。

株式会社WELD TOOL