こんにちは。

お客様からのマイクロTIG溶接機の件で相談がありましたのでご紹介させて頂きます。

~目次~

(クリックでジャンプします。)

用途、ご要望

お問い合わせの内容としては、バンドソーのブレードにクラックが入ってしまうのでそれを溶接補修したいが、通常のTIG溶接機では穴が空いてしまって難しいので、マイクロTIG溶接機だと簡単にできませんか?とのことでした。

遠方の会社様でしたので、端材を送って頂きこちらで溶接テストする事にしました。

物が大きいとは聞いていましたが、、、でかい!!自社のバンドソーの10倍以上幅があります。

これぐらいの大きさとなると刃物の値段も相当高価でしょうし、クラック程度なら修理して使わないともったいないですね。

刃物は大きいんですが板厚は1mmとちょっとしかありません。刃物の大小があれど、厚みはそこまで差が無いんですね。

また、大きすぎて裏返すのも難しいので表からの溶接で裏までしっかり溶け込ませた上で、最終的には削って平らにするので溶接棒を入れて盛る必要がある(ナメ付けで凹んだ状態ではダメ)とのことでした。

ただでさえ板厚1mmちょっとしかないのに、それを穴を空けずに溶接棒を入れて裏波を出すとなると難易度が高いです。

さすがにこれはTIG溶接に慣れてないと難しいのはしょうがないです。

溶接テスト

送られてきたバンドソーのブレードに切れ目を入れて、クラックであると想定してテスト溶接します。

ちなみにクラックの場合、隙間は殆ど無く密着しているので条件が異なってきますが、裏まで出したいとのことでしたので敢えて隙間を作る目的で切れ目を入れました。

実際のクラック補修でも、クラックが短く縦に真っすぐ入っているのであれば、写真のように切れ目を入れた方が裏波が出やすいかもしれません。

試しに溶接してみました。

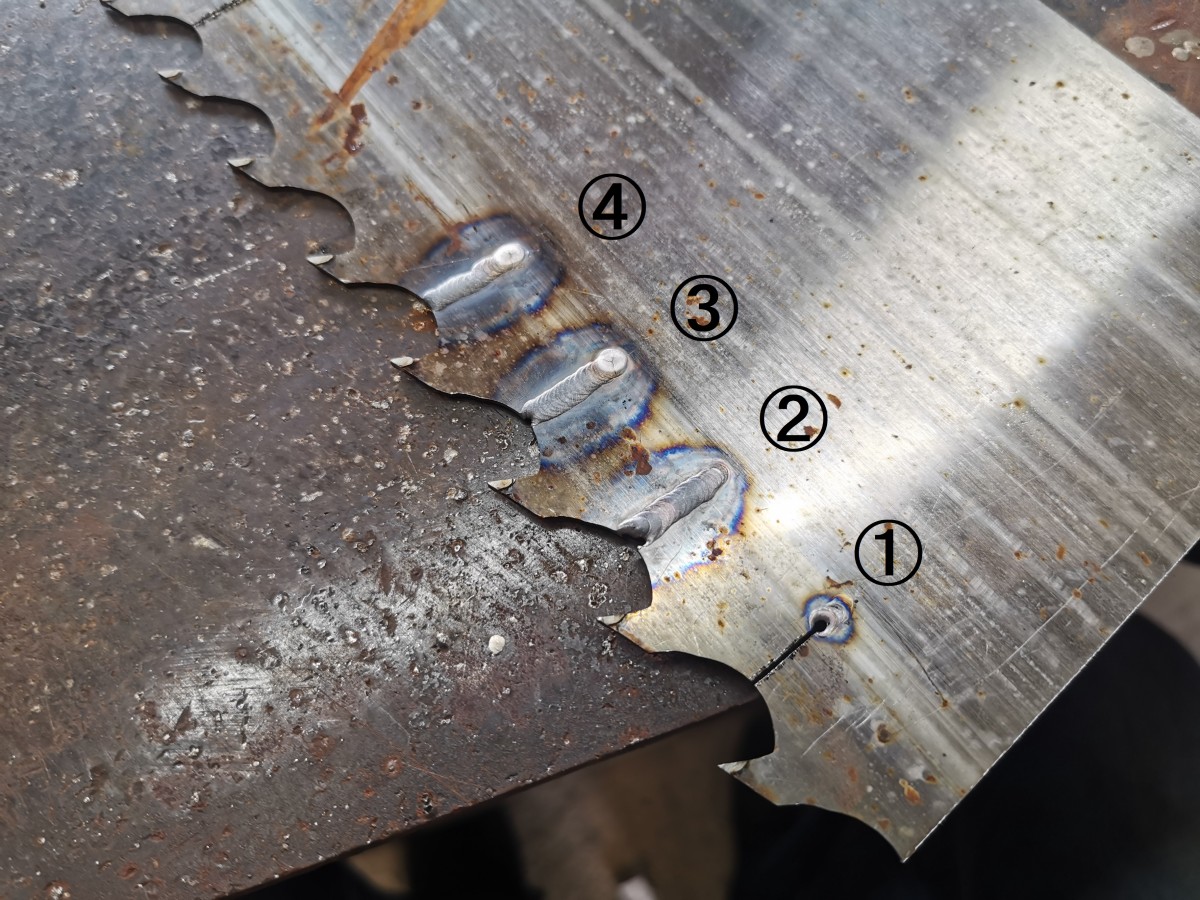

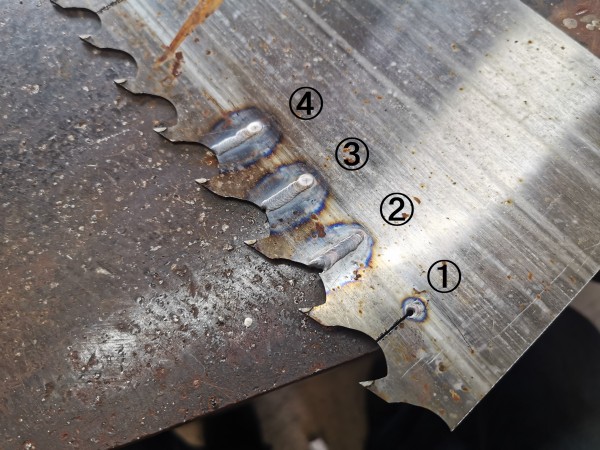

①マイクロTIG溶接手動モード溶接棒無し:穴が空きました。1mmちょっとしかない板厚の物を約1mm隙間が空いた状態でナメ付けしようとしたらこうなります。

②マイクロTIG溶接パルスモード200A/160ms/3Hz:条件としては良い線いってたんですが、切れ目の右から左(中心から外側に向かって)に流したことで、終端が溶け落ちて広がってしまいました。

③マイクロTIG溶接パルスモード200A/200ms/3Hz:ちょっとだけ溶接電流を流す時間を伸ばし(160ms→200ms)、切れ目の左から右(外側から中心に向かって)に流していきました。始端となる刃底側の溶け落ちが少なくなりました。

④マイクロTIG溶接パルスモード200A/180ms/3Hz+手動仮止めスタート:溶接開始時のみ手動モード(150A/140Hz)で仮止めし、その後はパルスモードで流していくことで、始端の溶け落ちが最小限で抑えられました。

一連の動画を撮りましたのでご覧ください。

研磨仕上げ

こちらの刃はバンドソーのように回転するものですので、120番のペーパーディスクでささっと削って平らにしておきました。

この段階で溶接不良があった場合は、薄っすらとクラックが入ってたりしますが、そういった事もなく溶接完了です。

バンドソーの刃の補修に使ったマイクロTIG溶接機について

マイクロTIG溶接機の特徴は、アークを瞬間的に照射→休止を繰り返すことで、アークが流れっぱなしな通常のTIG溶接に比べて穴が空きにくく、初心者の方でも「あっこれ穴が空きそう」といった察知がしやすいです。

また、溶接棒の入れ方についても、通常TIG溶接の場合は左手で棒自体を溶接中に動かしながらプールに入れていくので初心者の方にはとても難しいのですが、マイクロTIGの場合はアーク発生自体にメリハリがあるため、棒は動かさず置きっぱなしでもアーク照射毎に棒が母材に溶け込んでくれます。

ちょっと説明が難しいので動画を撮りました。

撮影するのに手こずったため、ちょっと分かりずらいんですが。

ザックリ言うと薄板の溶接がやり易いです。

また、裏波が出にくそうなイメージがありますが、アークの発生時間(ms)/溶接電流(A)/周波数(Hz)の3点を母材の板厚や形状に合わせて調整してあげると、板厚1.5mm程度までであればバッチリ裏出ます。

以上、バンドソーの刃の溶接補修でした。

薄板溶接にはマイクロTIG溶接機がお勧めです。