こんにちは。

前からやりたかったアルミ鋳物純正サージタンクの容量アップ加工です。

サーキット走行をされてる方、特にハードなチューニングショップさんでは容量アップ品を自作(外注?)されてますよね。

スロットルボディ自体も大きい物に換えないと意味無さそうなので先延ばしになっていた作業の一つですが、その辺りの目途もたったのでとりあえず作ってみることにしました。

海外のフォーラムを読み漁った感じ、上手くいけば相当な効果が得られそうな感じ。やってみる価値はある!!

ハード志向なショップさん、超絶マニアックな個人さんどうぞ(笑)アルミの鋳物溶接に興味があるかたもご覧ください。

とりあえず準備したビッグスロットル、これを何とか取り付けないとタンクを拡大する意味が薄れてしまいますので、先に取り付けできそうかどうかの確認をします。

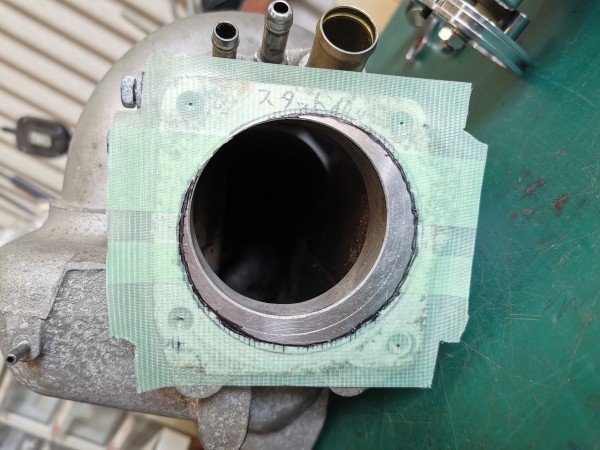

テープで型を取ってこんな感じでした。

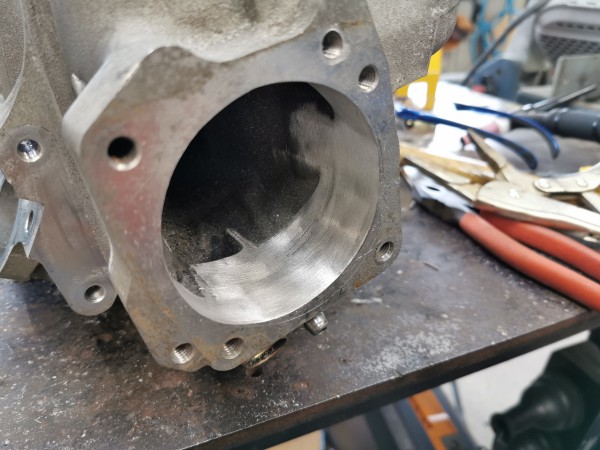

極力手間がかかりそうにないところを、偏心させて重点的に削ります。

サージタンク自体を旋盤で回すかフライス加工できれば簡単だったんですが、物が大きくてそうはいかないので、ドリルで穴を開けまくってとりあえず大雑把に切り抜くことに。ミニ四駆の肉抜きを思い出しました(笑)

空けた穴を地道に切って繋いでいって

リューターで削って拡大しました。切子が大量に出て掃除が大変でした。。ボルト穴も開け直しました。

スロットル自体を仮組み、なんかイケそうな気がする!!

これは9000rpm/200馬力も夢じゃない!!うぉぉぉぉ(‘Д’)

妄想を膨らませて気分良くなった(笑)ところで、穴を拡大して被っていた箇所を広げる加工をします。アルミ鋳物溶接です。

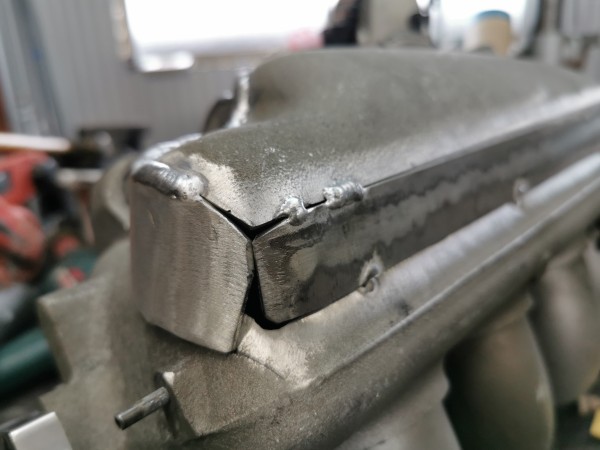

広げる箇所を一旦くり抜きまして

ちょっとだけ斜めにして再度溶接、隙間は地道に盛って埋めました。あんまり上手じゃありませんが。。溶接自体は大丈夫そうです。

溶接機はWT-TIG200、溶接棒は4043、タングステンは純タン2.4φを使用、場所によって電流はマチマチですが、大体120-170Aぐらいです。

薄い部分から初めると厚い部分は母材が熱をもった状態で溶接できるので、そこまで電流上げなくても大丈夫でした。

分厚いアルミを溶接する時は、予めバーナーで炙って余熱しておくのも有効です。溶接初期にプールが出来やすく、溶けかたもある程度一定になります。

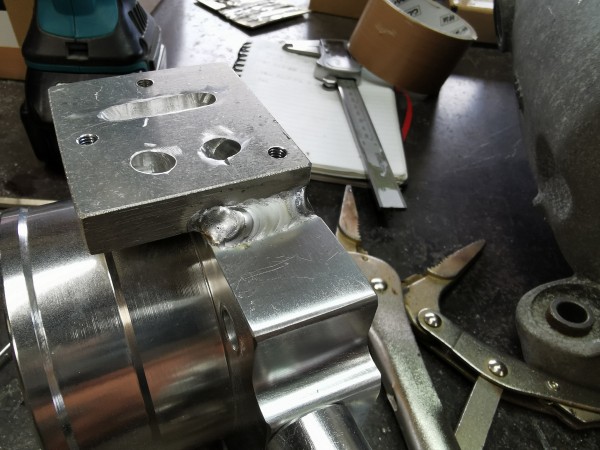

続いてスロットルボディ側への加工です。ISCVを取り付けるためのステーを溶接していきます。

ISCVの形状に合わせて加工したアルミ板をスロットルボディに仮止めしまして

溶接。こちらは溶接棒は5356を使いました。

スロットルボディ側は番手が分かりませんが、ステー側が5052なのでそれに合わせました。普通に溶接できました。

スロットルポジションセンサーの軸受側ステーも作ります。

汎用スロットルボディなので、色々と加工しなきゃなりません。

後ろに既に切ったサージタンクがありますが、、

スロットルボディ側の準備が済んで、何とかなりそうだと感じましたのでサージタンクを加工していきます。

今回のメイン作業、サージタンクの容量アップ加工です。

これを切っちゃったらもう後には引けないので、何とかなりそうなことが分かったところで切断することに。

マジックでざっくり目安となる線を引き、プラズマでババーっと切ります。

WT-100を使って切りましたが、切りたいとこにトーチを当ててスイッチ押すだけで超簡単です。

でも一周切ったはずなのに外れません。なんでだろう??

中を覗くと補強?のようなバーが二本伸びていました。

この位置に電動工具は入らないし、どうしたもんかと考えていたところ

丁度良さそうな物がありました。ロングヘッドのプラズマトーチです。これで届けばいいけど。。

上手く切れました。

直径2cmぐらいの丸棒がサージタンクの内部にあって、かなり作業しずらい環境でしたが何とか切れました。

位置的にプラズマ切断以外に切れる手段が思い浮かばないです。会社で取り扱っててよかったー(笑)

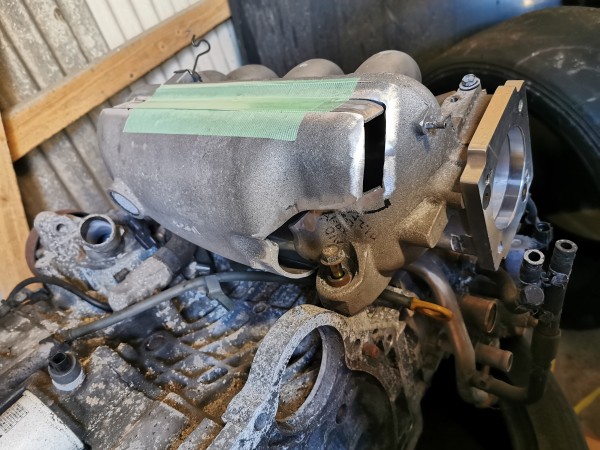

仮で容量アップ分のフラットバーを取り付け、エンジンに取り付けできるか試します。クリアランス的に何とか大丈夫そう。

立体的な部分は厚紙で型取りしまして

曲げるのに苦労したけど、何とかなりそうです。

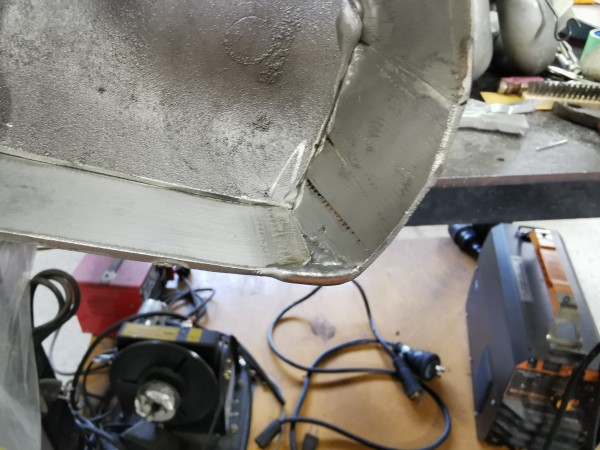

形状が立体的で現物合わせで作っているので、製作過程でどうしても隙間が空いてしまいます。

隙間が広い場合、一度で埋めてしまおうとはせずに何度かビードを引いて徐々に埋めます。

1層目

2層目

橋渡して

繋げます。

この位置も

盛りまして

粗削りから

番手を細かくしつつ削ると、溶接自体は多少不格好でも削れば分からなくなります。

ただ、アルミは割れやすい気がします。写真ではテスト的に削って磨いてますが、ビードを削りすぎると強度が落ちるので、基本的にビードはそのままがいいと思います。

裏側はこんな感じです。

続いて仮止めのコツ?仮止めをやろうとすると、どうしても隙間が空いてしまう時があると思います。

とりあえず溶接棒を多めに入れて仮止めしたんですが、この時点では隙間が空きすぎてていて本溶接が厳しそうなんですが

トーチと反対側の手で母材を押しながら、一度仮止めした箇所にアークを当てます。

仮止めした箇所が溶けた瞬間にグっと押して隙間を詰めます。

この時点では仮止めした母材(今回は下側のアルミフラットバー)に残留応力がかかってます。

そのまま仮止めした箇所から溶接しようとすると、母材が溶けた瞬間に仮止め箇所が外れてしまうので、そのちょっと隣にもう一か所仮止めしておきます。

溶接する距離が長くて母材が薄くなるほど溶接中に歪やすくなるので、端だけではなく何か所か仮止めしておいた方がいいです。

本溶接しました。棒をたくさん送らないといけないので大変です。

距離が長い時は、溶接前にトーチと溶接棒を持った状態で端から端まで動かしてみて、引っかかったりしそうにないかイメトレしてから溶接すると良いです。

職人さんじゃありませんし、上手じゃないんですが。。

ちなみに溶接棒は4043を使いました。5356だと何となくエンジンの振動で割れちゃいそうな気がしたので。電流はちょこちょこ変えましたが大体100Aぐらいです。普通に溶接できました。

他にも隙間が空きそうな箇所を肉盛りして予め埋めておきます。

一度溶接して外せなくなってしまうと修正が大変だからです。

そもそも隙間が空かないように作ればいいんですが、性格的にせっかちなので行き当たりばったりになることが多いです(笑)

元々の鋳物部分ですが軽く磨いてみます。

グラインダーで粗削り(60番)

320番

スコッチ

どうせエンジンに隠れて見えないので、これぐらいでやめました。

容量アップサージタンクの完成です。

さて、車が先日の走行会で不調になっちゃったんで、まずは動かせるようにしないと。。。

今回使った溶接機はこちら:WT-TIG200