こんにちは。車が修理中で意気消沈な、用務員古賀です(;’∀’)

最近、家族用に電動自転車を買いました。

車に乗れなくて自転車に目覚めた…訳ではありませんが(笑)

ちょっくら試乗しましたが、モーターの補助がある無しでは全然違いますね~快適です(´∀`*)ウフフ

しかしこの自転車にはカゴが標準でついておらず、オプションのカゴだけでもまぁまぁな値段でした。せっかく溶接できる会社にいるので、作ってみようと思います。

試しに手ごろな大きさのダンボールを置いてみましたが、これじゃちょっと浅いかな?

ちょっとだけ高さを出しつつ、上の方は斜めに切って、多少見た目にも拘ります(笑)

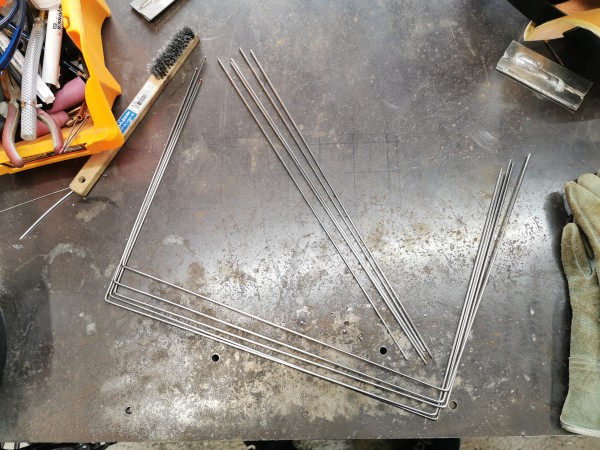

カゴ作りの母材はステンレスΦ2.5溶接棒です。

正直2.5って太すぎて殆ど使う事無いので、余ってた物をもらいました。

枠の形状にするため、バイスで咥えて根元を叩いて曲げました。

コの字に曲げた物と真っすぐな棒を溶接して枠にします。

手始めに設定はこんな感じ(0.16秒/200A)にしてみました。

パチっと。。ちょい焼けですね。電流が高かったかな?

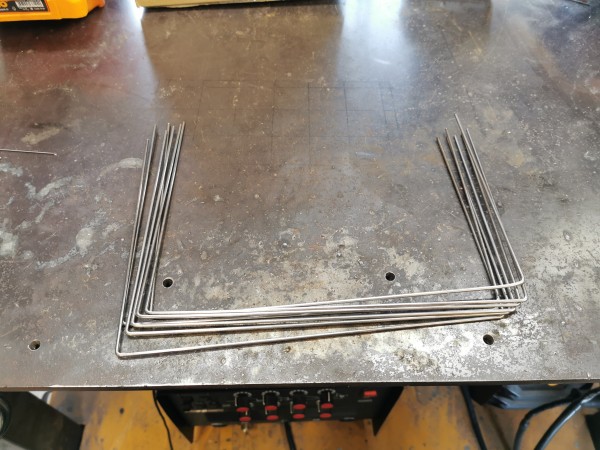

枠が完成しました。

同様にコの字を用意しまして

重なった部分をパチパチ

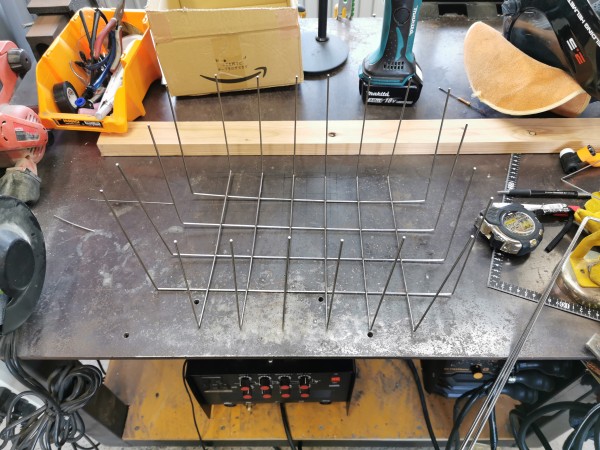

先ほど作った四角に組んだ溶接棒をパチパチ

カゴっぽくなってきました。

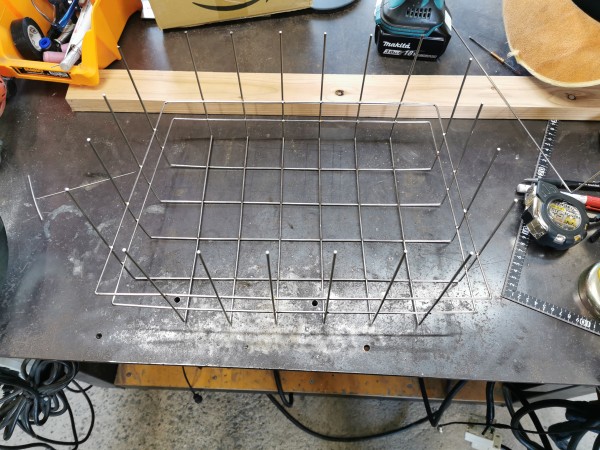

上の飛び出ていた部分を切ってパチパチし、カゴ部分が出来上がりました。

溶接個所のアップはこんな感じです。棒が千切れてしまったりする事無く、ノーミスで出来上がりました。

細い溶接棒といえど、2mmぐらいであればかなりやり易いです。

まぁこんな事するなら買ったが早いんですが、仕上がりには自画自賛で満足しています(笑)

続いて、出来上がったカゴをこちらの台座に固定するため、ステーを作っていきます。

網とボルト穴が被ってたら嫌だなーと思ってましたが、たまたまいい感じの位置関係でした。

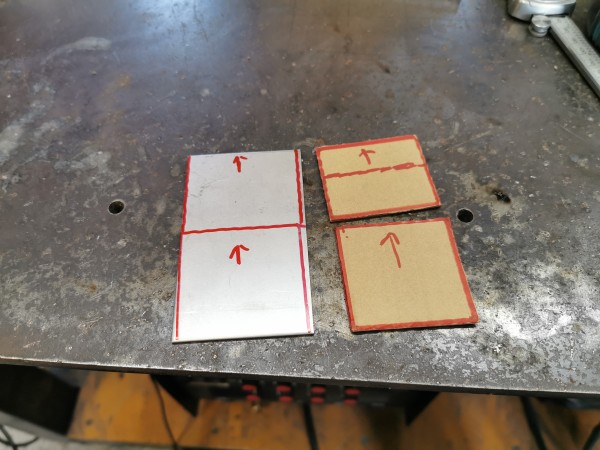

お得意のダンボールで型取りしまして

ステン板を切り出しました。

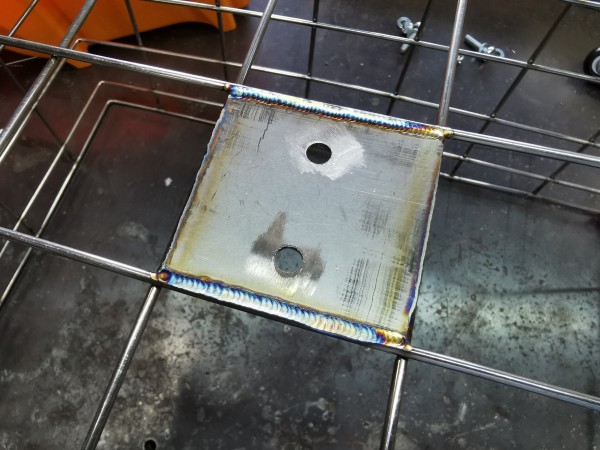

穴あけしたステン板を仮止めしました。

網と溶接して固定できない状態にしてしまってから後々穴あけしようとすると大変ですので、先に穴あけはしています。

仮止めだけでもそうそう外れはしないと思いますが、溶接してしまいました。

溶接棒Φ2.5、ステン板は2mmぐらいだったと思います。

出来上がったカゴを自転車に取り付けて完成です!

最初は溶接棒2.5φは細くて大丈夫かな~と思ってたんですが、こういった網状に組んでしまえば、意外としっかりしてました。

余談なんですが、余った端材で通常TIG溶接とマイクロTIG溶接を試してみました。

慣れた方であれば、トーチスイッチを手で一瞬だけ押して、手動で似たようなことができるかもしれませんが

同じ条件でやりました(タングステンφ1.6、電流値200A)。

手動(上)だと、ちょっと気を抜くとアークを出している時間が変わってしまい、熱の入り方がだいぶ変わってきます。

マイクロTIGで設定(下、0.16秒)だと毎回同じように溶接できます。

今回で言うと、カゴの溶接には100発ぐらいは点付けしたんですが、こういった細かい物の、特に量産系の作業にオススメです!