こんにちは。ものづくり担当古賀です!

先日ステンレスを削った自作フライス盤、さすがに硬くてベアリングがダメになっちゃいました。元々中華製XY軸テーブルに付いてた物をそのまま流用したんですが、弱そうだなーって思ってたら案の定でした。

というか、ベアリング固定してるブラケットとか、アルミテーブル用の端材(Tスロットルガイドが掘ってあり、そこが薄くて歪んでます)だし。。剛性もクソもあったもんじゃありません。

暇な時修理しようと思ってまして、部品は揃えてました。

ベアリングとか精度が重要な箇所は、初めから国産にしておけば良かったです。

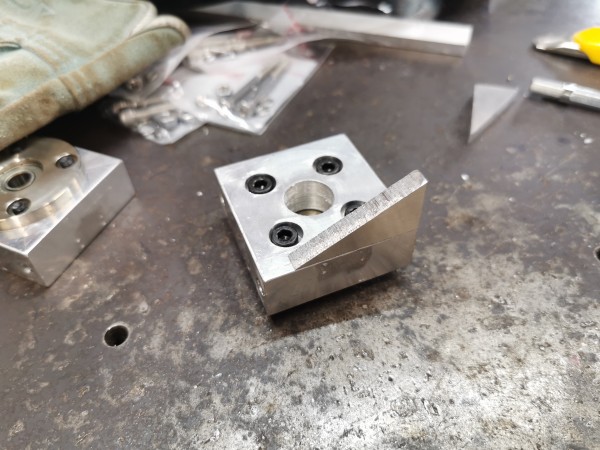

ブラケットも、もうちょっと剛性があるやつを作ることに。

既存の物はボルト2本で止まっており、ちょっとした抵抗で板が歪んでいました。

事前に作っておいたベアリングホルダーに追加で補強となる足を追加していきます。

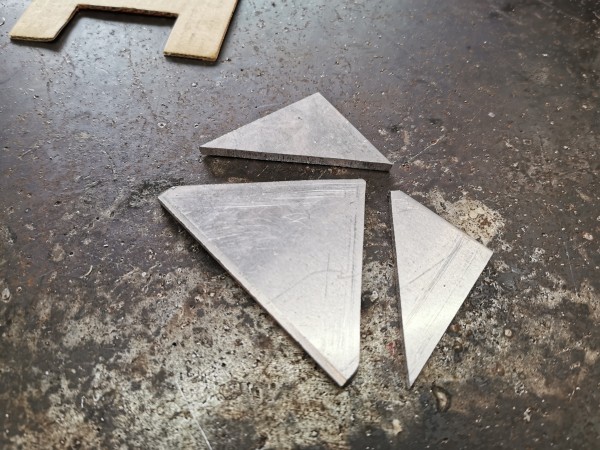

溶接機が無い場合、この三角自体をボルトで固定することになると思いますが、こういった三角の斜めになっている所に垂直に穴を開けるのは結構手間がかかるはずです。

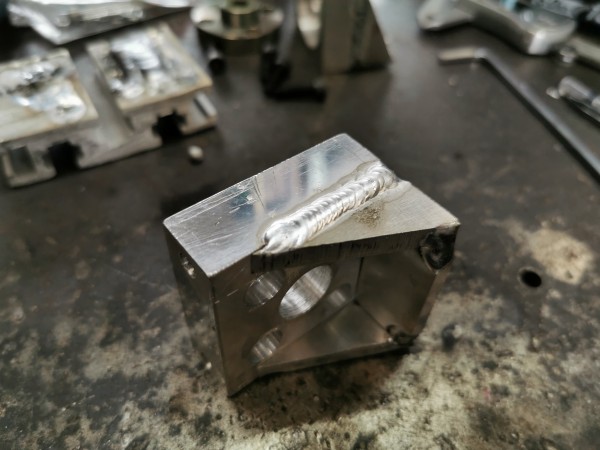

まずは仮止め、、、失敗(汗)アルゴン出し忘れてました。

タングステンもよく見たらボロボロだったので、ちゃんと削り直しましたが、最近タングステンを守る意味でのアフターフローの大事さに気付きましたので、それはそれで後ほど記事にしようかと思います。

気を取り直して溶接しまして

下側も溶接します。

ここは座面となるので、後で削って平らにしておきました。

溶接して追加した土台部分にも穴を開けて、4か所でボルト留めすることに。

これで動きはしないでしょう。

続いてモーターブラケットを作っていくんですが、間違って切らなくていいとこを切断してしまいました(汗)

同じ厚みの板は無いしどうしようかなと考えましたが、いい方法が無かったので

溶接し直して

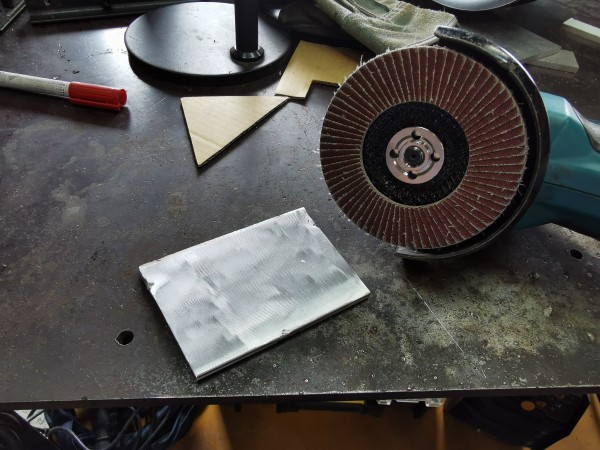

ビードを削って

全体的に削って

目の細かいディスクで更に削って

元の一枚板に復活!(笑)

ブローが一か所入っちゃってますね。まぁある程度平面がでていればOKです。

気を取り直して、モーターの付く穴をホールソーで空けました。

丁度いい大きさの物があってよかったです。本来は薄板向けですので、板厚的にギリギリでした。

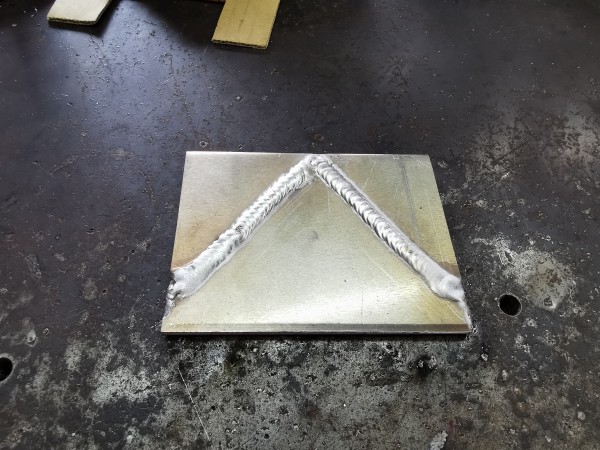

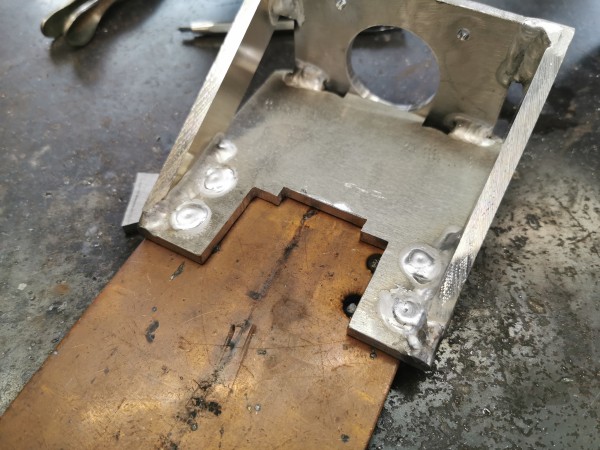

所定の形状で組み合わせて溶接しまして

L型だけじゃ以前と同じく歪んでしまい、切削中にテーブルが僅かに動いてしまうので、補強リブ追加です。

端材の詰め合わせで行き当たりばったりで作っているので、斜めに補強のバー+間に隙間埋め用の小さい端材を入れるハメになりました。

小さい端材は普段の感じでアークを当てるとあっと言う間に溶けます。板厚が同じでも体積が少ないので、熱が回りに逃げずにこもるからです。

電流を普段より若干下げて、狙いは体積が大きい板に多めにアークを当てるイメージで溶接します。

ヘタクソなんですが、何とか所定の寸法になりました。

続いて穴を開けたんですが、これまた失敗、、穴の位置がズレてました。

手間を面倒くさがって、余計手間がかかっちゃうあるあるです(;’∀’)

という訳でやり直し。。溶接で穴を埋めて削ります。

下に敷いているのは銅板です。溶け落ちそうになっても銅板がせき止めてくれますし、放熱にもなります。

反対側からも溶接します。

削って穴を開け直します。

ちなみに、アルミの場合は溶接したところも普通に穴あけ可能ですが、鉄やステンの場合は硬化してドリルの刃がなかなか通りませんので、極力穴あけは一発で決めたい所。まぁプロじゃないのでしょっちゅう失敗するんですが(汗)

今回はちゃんと測って穴あけしまして、所定の位置に収まりました。

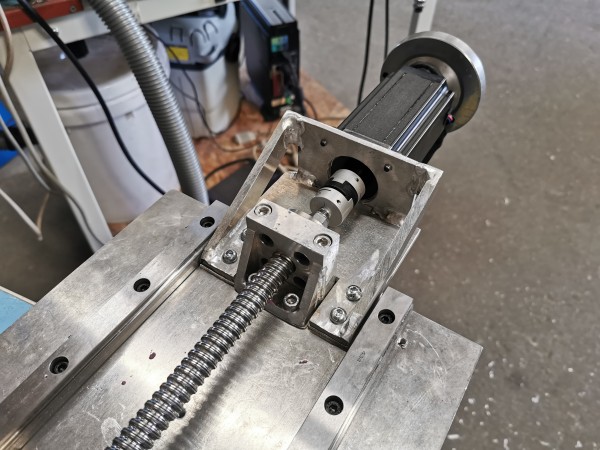

フライス盤を組み直して、試しに同じ刃物でテスト切削してみました。

左:元のガタが大きい状態…刃物の痕が目立ちます。

右:今回の調整後…よくあるフライスで一皮さらった感じで、ガタがかなり解消されました。

試しにアルミ板を切り出してみましたが、全く同じ寸法で切り出せました。さすがCNCですね(´∀`*)ウフフ

固定が甘くてビビってたけど、上手くいきました。

久しぶりのWT-TIG200を使ったものづくりでした。

アルミを溶接することもあるならオススメです。

今回使った溶接機はこちら:WT-TIG200