こんにちは古賀です。

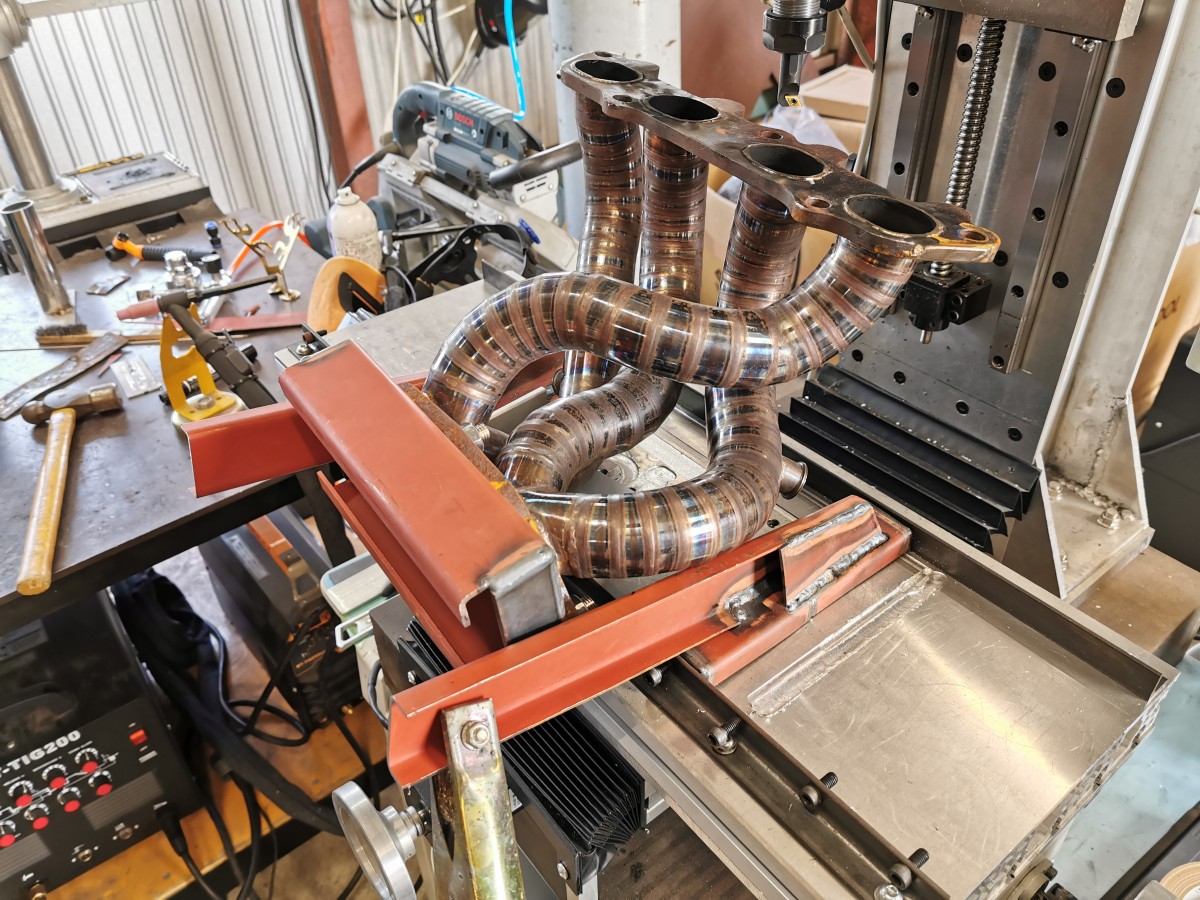

こちらの自作エキマニ、溶接後に歪むのを甘くみており、取り付けたら見事に排気漏れしちゃってました。

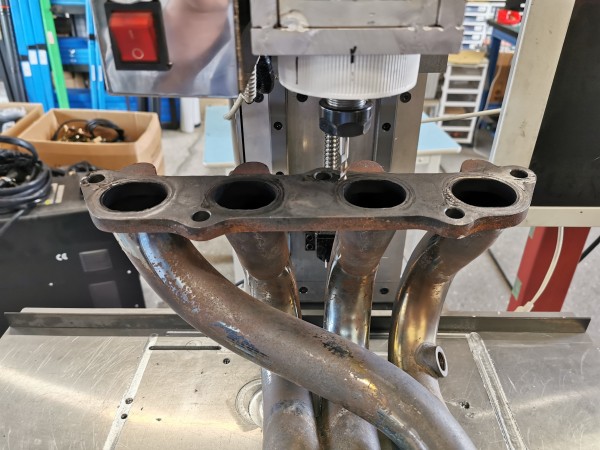

パイプの周辺にビードを引いて、それを目検討で削ったりもしましたが収まらず、真っ当な方法で平面を出そうと思います。

ちゃんとした平面を出そうとすると何気に難しく、前回応急処置のつもりでやったグラインダー等の手加工ではどうしてもガタガタになってしまい、そこから排気漏れしてしまっていました。

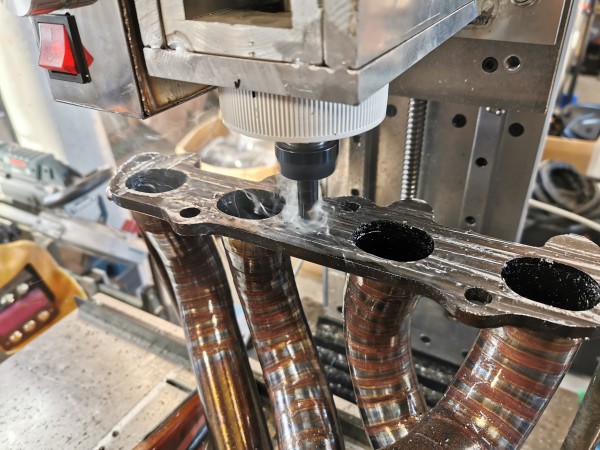

失敗を糧にしつつ、今回はフライス盤に治具で固定して面研していきます(下の写真は予備の物)。

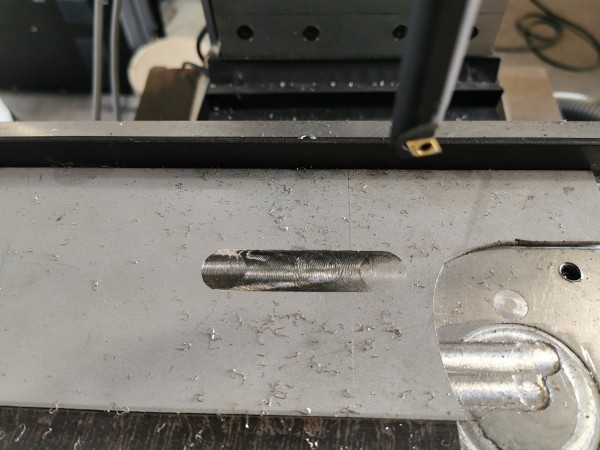

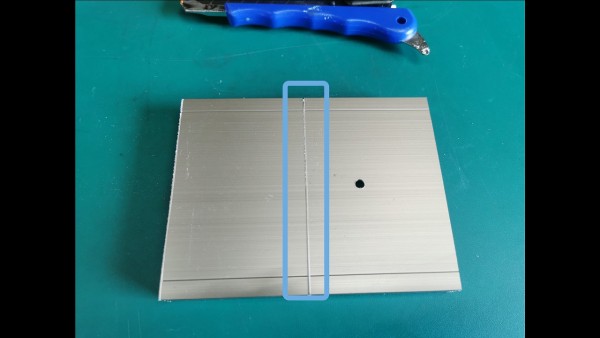

とりあえず治具を作ってしまう前に、ステンレス板を手持ちの刃物(旋盤用中ぐりバイト)でテスト切削……硬くてビビるものの、何とか削れました。

この道に詳しい方なら削れ具合から分かるとは思いますが、この時点でコラムの垂直を真面目に調整しなかったのを後で後悔しました。。(汗)

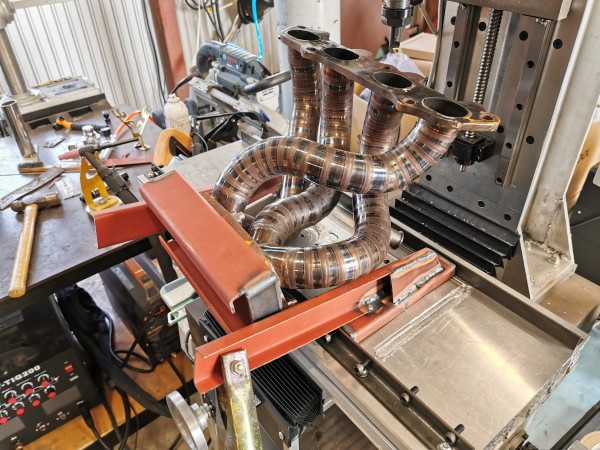

治具を作ります。

毎回行き当たりばったりなんですが、材料は会社にあったCチャンを使わせてもらいました。

出口側をボルト留めし、抱え込む格好で固定する予定です。

それでは溶接していくんですが、、、ヘタクソ(;’∀’)

まぁほぼほぼ今回こっきりで終わる治具なんで、くっついておけばOKです。

ここから刃物に対して水平に固定するのが大変です。

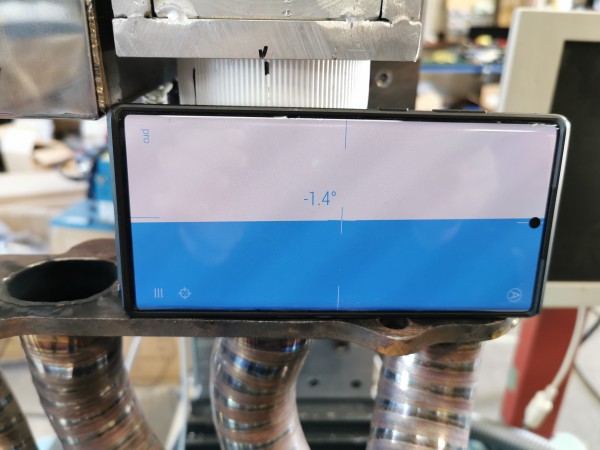

スマホのアプリで角度を確認しました。

普段は車のキャンバー調整に使っていますが、精度は悪くないだろうと思います。

目検討じゃ約1度ズレていました。左右のスライドが約300mmですので、端から端に移動したら約5mm高さが変わってくる計算です。

削ろうとしているフランジの厚みが10mmですので、このままやっちゃったら厚み半分以下になるとこ。。。ちゃんと角度を測って正解でした。

角度を調整したところで、この部分を溶接して固定します。

こういう時、溶接できないとボルト留めになるかと思いますが、穴空けてタップ切ってはかなり面倒です。

鉄の溶接はMIG225ALを使ってます。トーチの捩れを気にせず、スプールガンを持ち歩けるので便利です。

治具を手で持った状態でバチっと仮止めしたんですが、溶接部が収縮するのが手に伝わってきます。今回は位置決めが重要なので苦労しました。

試し切り…ちょっとビビって(振動して)ました。

ビビり対策で突っ張り棒を追加しました。

満を持してサイクルスタートボタンをポチります。

ステンレスは硬いので、0.1mmづつの切削を繰り返して、最終的に2mm削りこんでいきます。

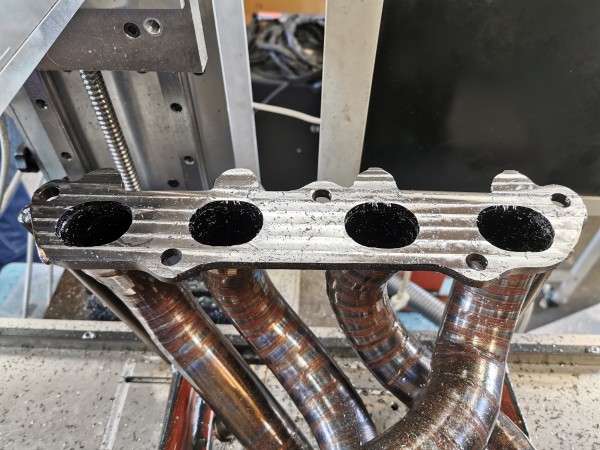

削り終えました。

この間約2時間、つきっきりで切削油を振りかけていました。

まぁ切削油に関してはタイマーとかで自動化すればいいんでしょうが、原点がズレちゃったり刃物が折れたりした時のことを考えると、こういった硬い素材の場合は放置しとくには怖いですね。。今回も暴走しかけてダメにしちゃうとこでしたし。

何のためのCNCなんだってのは置いといて、おかげで均一な平面になりました。

面研前は溶接の歪が出てしまったせいで光が差し込んできていました。今回は大丈夫そうです。

ついでにサビサビだったエキマニちゃんを

磨けるとこだけパパっと磨いてキレイにしました。

ステンレスってサビないんじゃないのか?と思って調べたら、油分や水分が付着していると錆びるらしいです。

エキマニの内側にバリが出ていました。

とても小さい破片ですが、万が一エンジン側に吸い込まれちゃったら大惨事なので

面取りしておきました。

今回のは溶接以外が殆どだったんですが、簡単にバチっと金属をくっつけられるのは何かと便利です。

ものづくり中に「ここがくっついてくれればいいんだけど…」ってのは結構あると思います。