こんにちは古賀です。今回は珍しくものづくりネタではありません(笑)

アルミをTIG溶接する時、アフターフローの長さって皆さんどれぐらいに設定されてますか?

私の場合、アルミはすぐ冷えるので、大体2秒ぐらいとかなり短めに設定していました。ガスもったいないですしね。

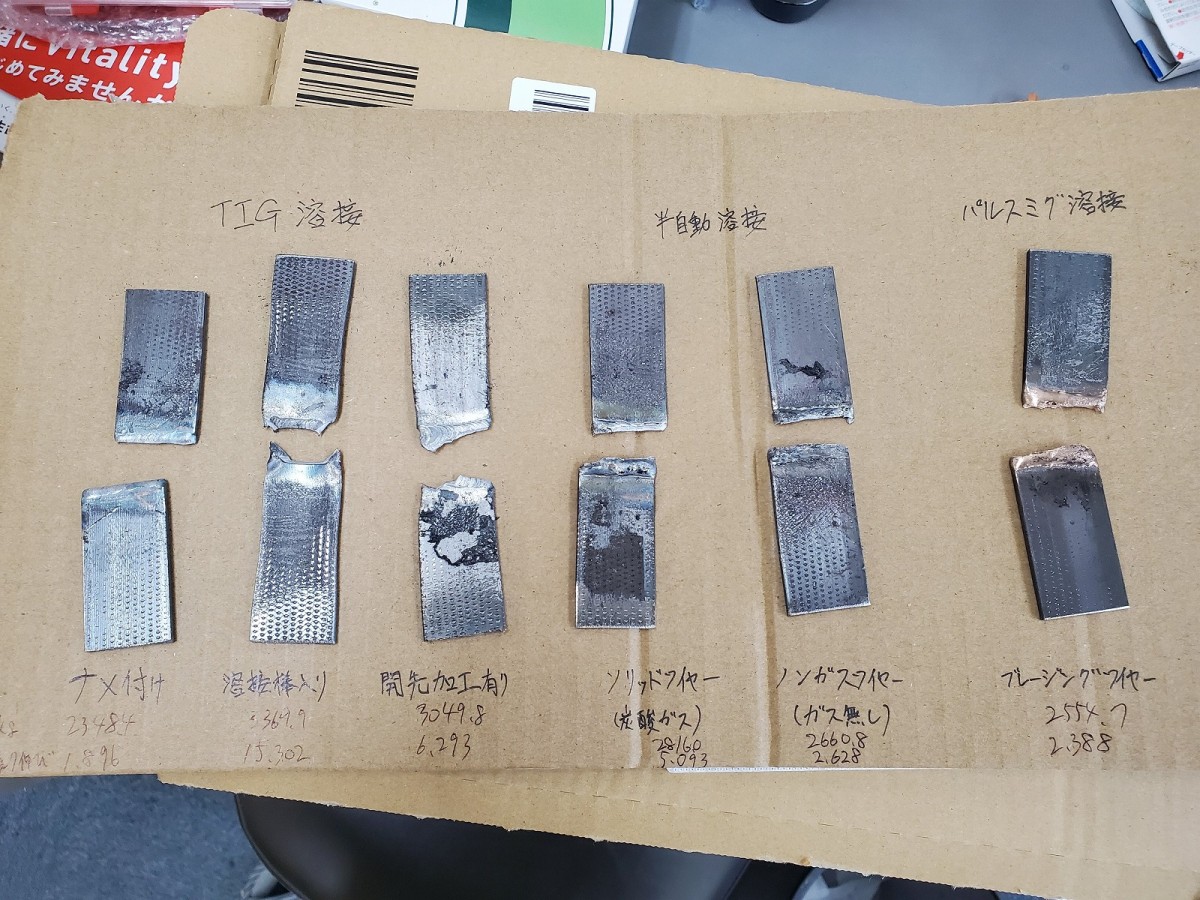

特に交流の場合、溶接しているとタングステンが消耗するんですが、アルミを溶接してたら結構頻繁にタングステンを研がないと、母材が汚くなっちゃうなぁって思ってました。(写真はイメージ)

で、最近何かの拍子にアフターフローを長めに設定してたんですが、何か溶接しやすい状態が続くような…?

よくよく考えると、アフターフローには母材だけではなく、タングステン電極自体も保護する役割があるっぽい…??

溶接機売ってるのに今更気づいたの?って感じなんですが(笑)

というわけでアフターフローの長さとタングステンへの影響を、簡単に比較してみました。

タングステンはφ2.4純タンを使用、電流は140Aです。

タングステンは研いだ状態からスタートし、右から1パス目はアフターフロー長め(長すぎでした)、2パス目は短め、3パス目は2パス目で汚くなったタングステンをそのまま使って溶接といった流れです。

アフターフローを短くしすぎてしまうと、黒いブツブツが巻き込まれて汚くなってしまいました。多分酸化膜巻き込みです。

タングステン自体も上の動画の通り黒く酸化してしまっており、アフター短めの方は早い段階でタングステンがダメになりそうですね。

これは極端な例(タングステンと溶接棒が混ざっている)ですが、写真のようにタングステンがダメになった場合、この太くなった部分を一からグラインダーで研ぐと大変なので

ペンチで

ボキっと折ります。

ダメになってる部分については、脆化して粘り気がないので割と簡単に折れます。

折りっぱなしの状態のまま、端材にアークを出します。

ACバランスは12時(真上)ぐらいに上げて、アフターフローは5秒程度の長めに設定します。

キレイになりました。

交流の場合はどうせ丸くなるので、丁度いいです。

アルミ溶接の際、アルミ自体はすぐに固まるとは思うんですが、ある程度高い電流で溶接した後はタングステンの赤熱が取れるまでアフターフローを出す事にしました。交流の場合、タングステンにもかなり熱が入っちゃいますから。

その分ガスは消費しちゃいますが、頻繁にタングステンを研ぐ手間を考えると、どっちがいいのでしょうか。ケースバイケースでお試しください。