こんにちは。チタンマフラー作りの続きです。

注文していたチタンパイプが届きました。60.5φ/2Mと50.8φ/1Mです。

ちなみに重量の方は。。60.5φ/2Mで1キロもありません。軽いっっ!!

チタンマフラーが好まれる理由の一つですね。めっちゃ高いけど。。このパイプ1本で2万円以上します。

で、このチタンパイプを切断していくんですが、前から思ってたバンドソーの問題点の一つとして、刃が降りるスピードが速いんです。

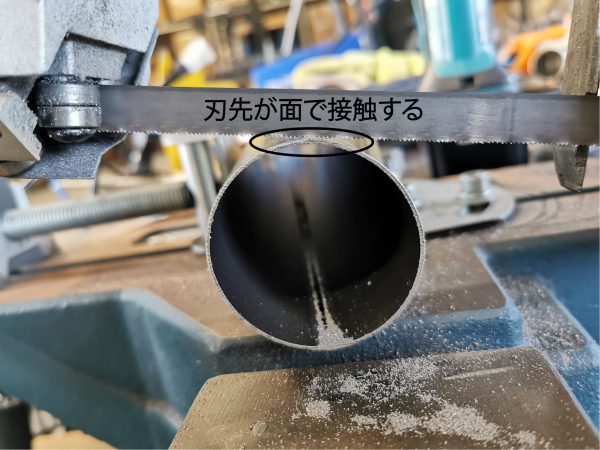

例えばパイプ切断だと、刃がパイプの上下にある場合は面で接触するため、問題ないんですが

パイプの横側を切っている時は刃物と点接触に近いので、一気にガリガリ削れてしまい、ビビり音も煩いですし、刃物もすぐダメになります。

上:新品、下:使い古したブレードです。

下のぐらいまでになると、全然切れません。切れても切断面が荒かったり斜めになったりしてました。

この直後、ブレードが破断してパイプを傷つけてしまったので、そうなってしまう前に交換しなきゃですね。

それの対策として、バンドソーの刃が降りる時、一気に落ちないように手を軽く添えていたんですが、そうすると自分が何もできないんですよね。

バンドソーに軽く手を添えてボケーっとしてる訳です。性格的にせっかちなので、このボケーはある意味かなりキツい。

今回も大量にパイプを切るのが分かっていましたので、最初のうちにゆっくりバンドソーが落ちるような改造をしようか。。。と考えていたところ

元からそういう機構が備わってました。そりゃそうだ(汗)

下のツマミの穴位置を変えることで、刃が落ちるスピードを遅くできました。

もっと速く気付けば過去のエキマニ作りとかも楽だったのに。。

刃の落ちるスピードがそれでも速く感じたので、仕組みが分かったところで穴を追加で空けました(3つ並んでいる穴の一番左)。

リターンスプリングが元はこの辺(黒いストッパー)から効いてくるのが

更に早い段階で効いてくるようになりました。

上記のツマミ位置を変更し、バンドソー切断中はほったらかした状態で、その間に切れたパイプのバリ取り作業ができるようになりました。

同時進行で作業できるようになったので効率アップ!

と思ったらバンドソーから異音発生、ホイールからゴム部分が剥がれちゃってます。

インターバル無しで切削油を差しながら切っていたのが良くなかったみたいです。

パーツを発注するも納期が長かったのでせっかちな私は待てず、とりあえず接着剤でくっつけて延命(笑)

その後、新品に交換しました。

気を取り直して、バンドソーも治ったところで角度切りチタンパイプを量産しました。

角度切りをする際は、バンドソーの垂直の調整は必ずチェックしておいた方がいいです。ナナメに切れてしまったら、後々手間がかかります。

今回も角度別に2種類作りました。ちなみに角度は適当です(笑)

この段階ではどういった配管ルートにするかすら決めていません。現物合わせでこの2種類を組み合わせながら決めていきます。

続いて分岐パイプを作ります。

想定上では60.5φ→50.8φ×2に分岐して、50.8φ→50.8φ×2の出口になる予定で、とりあえず60.5→50.8×2の分岐部分をつくってみます。

どんなパイプがいるのかを想像しつつ、準備しました。

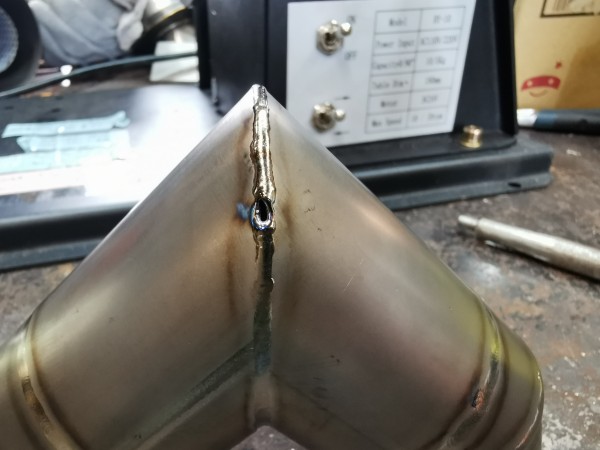

溶接していきます。出口付近なので大して熱の影響も受けないかな?と考えてバックシールド無し(裏側の溶接は考えない)の見た目重視です。

油断してたら穴が。。(;’∀’)

この部分はどうせ切り捨てるつもりなのでOKです。

溶接するとこうなって

頭を同じ径のパイプに合わせて目安となる線を引いてカット

微調整しながら同じ径のパイプを仮止めしました。

どうしてもナメ付けでは埋まりそうにない隙間が空いていたので、溶接棒を入れて溶接します。

マフラーの出口です。

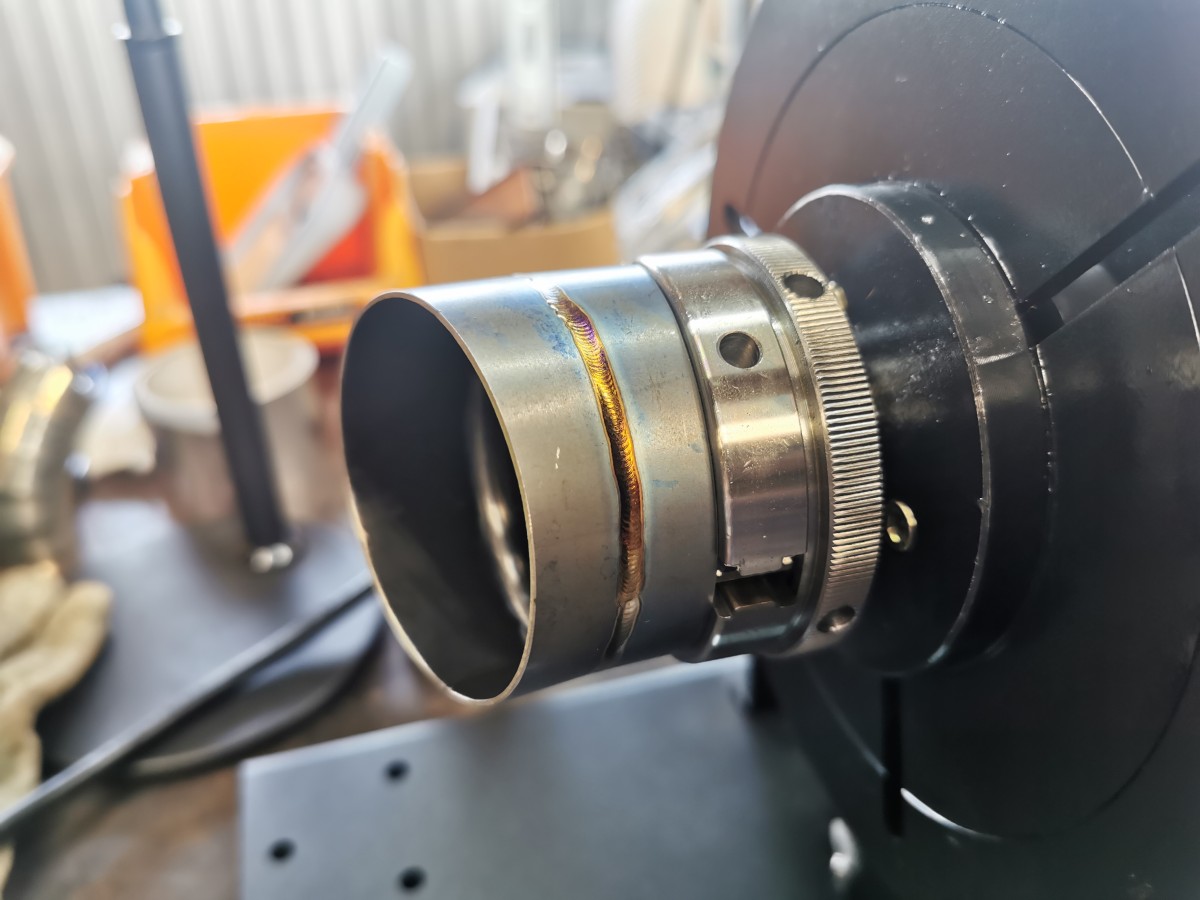

50.8φとちょっと細くて、このままだと迫力がないかな?と思ったので、外周に飾りとなる60.5φのパイプをくっつけることに。

出口にアークを当てて、青紫な焼け色をつけました。

所々マダラになっておりキレイな青じゃないので、正直やらなくても良かったかな。。。

チタン板1mm厚からステーを切り出しまして

3分割した箇所に目印を入れて

ペペっと溶接。ある程度大きいように見えますが、板厚1mmの破片みたいなやつです。マイクロを知ったら、普通のTIGで小物を溶接する気になれません(笑)

外から60.5φのパイプを被せて溶接しました。

ここまでは良かったけど、この後余計な事をしてしまった。。

テストでパイプの切れ端を炙ってみたらいい感じだったので、焼け色を付ける事にしたんですが

脱脂が不十分だったのか、何かマダラ模様で汚い。。

マダラ色になってしまった箇所は、マイクロTIGの焼け取り機能を使ってもキレイには落ちず、グラインダーを当ててみましたがイマイチ、耐水ペーパーで水研ぎしたらいい感じでした。

何とか復活。ここまできてマダラマフラーになってしまうとこだった(;’∀’)

ついでに出口の焼け色も、均等に色付いてなかったので消しました。上の切れ端みたいに焼け色付けたかったけど、残念。。

続きます。

今回使った溶接機はこちら:WT-MTIG250