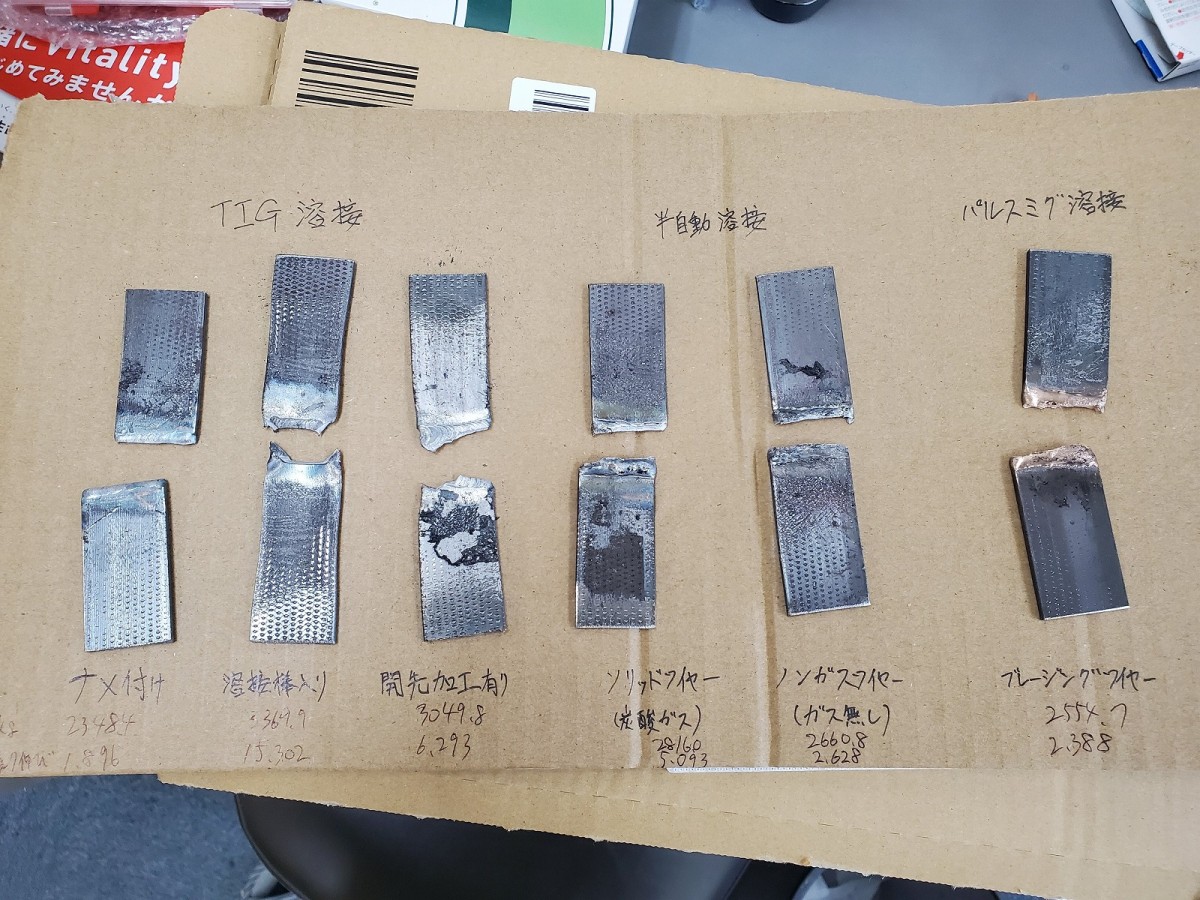

溶接の確認もできたところで、こちらは数年前に買ってたチタンサイレンサーです。

本当はチタンサイレンサー自体も自作したかったんですが、材料費がバカにならないので、これはメインのサイレンサーとして使うとして

ターボ車の出口付近用?ですので、とりあえず出口のデカい排気口をカットしました。

この排気口部分を使ってサブタイコを作ります。

またまた廃材利用(笑)ホントチタン高いんです。。割れてどうしようもなかったチタンタイコをプラズマで解体しました。

欲しかったチタン板(ススで面影もありませんが、、)と

チタンパンチングメタルを取り出しまして

先ほどの排気口部分を当てがって、マジックでケガきまして

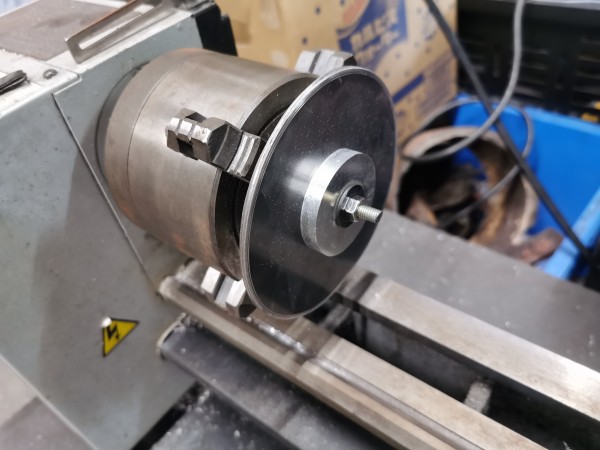

大雑把にプラズマ切断→旋盤でキレイな円盤にしました。

ホールソーで穴あけ、やはり硬いですね。粘りがある?切子がたまに燃えてました。

刃先のチップが焼き付かないように油を差しながらゆっくり空けました。

サブタイコの蓋部分です。

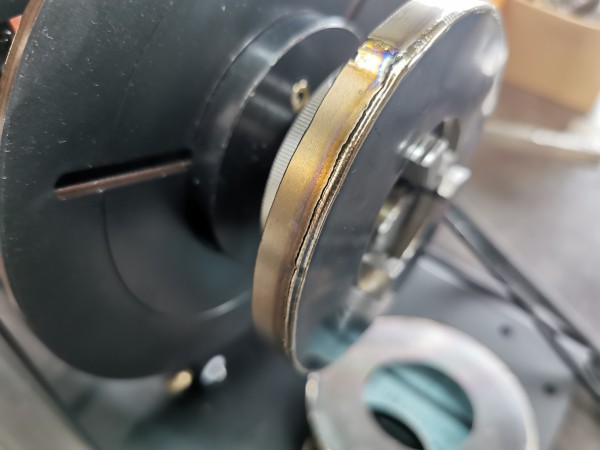

先ほどの排気口を1cmほど輪切りにして、ちょっとだけ切り詰めて径を細くした物を点付けしまして

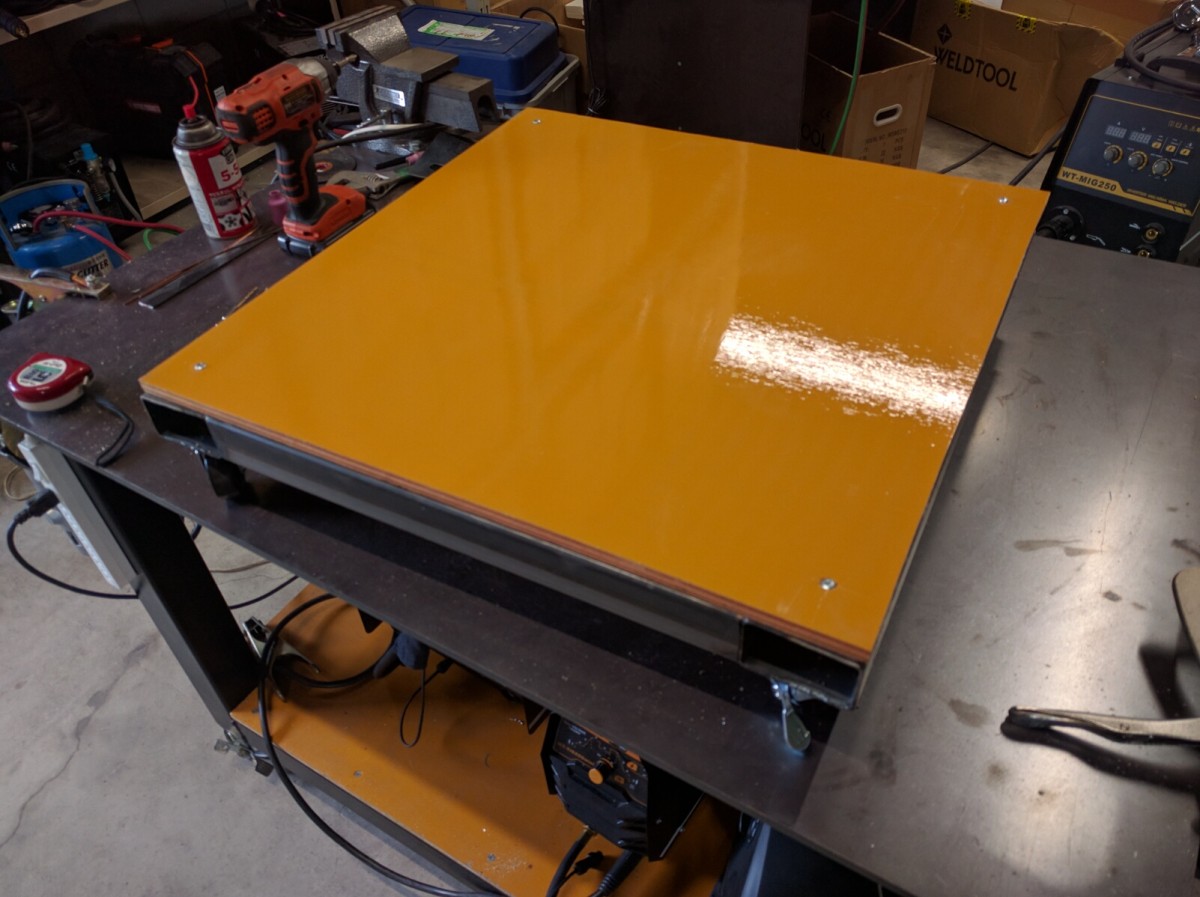

ポジショナーにセット

溶接しました。

エキパイと接続部分の60.5φのパイプを溶接します。

板厚1mmしかありませんので、がっつりバイスで押さえて隙間を無くして仮止めします。

再度ポジショナーにセットして溶接します。

廃材から苦労して作ってきたので、穴が空いてボコボコになっちゃうのは避けたいところなんですが、板厚1mmのチタンパイプを隅肉溶接ってのは初めてで、1回目は穴空いちゃうだろうな…と覚悟してましたが

自分でもびっくりするぐらい上手くいきました。

本溶接前の仮止めを隙間無くキッチリやって、溶接前に端材で電流/アーク時間、ポジショナー自体の回転数の設定をテストして、条件出ししておくことが重要です。

そこさえ押さえておけば、溶接自体はほとんど機械任せでいけます(笑)

試供品であったマイクロTIG用ガスレンズを使いました。シールド範囲が広いので、パイプ溶接ではいい感じでした。こちらも近日中に販売予定です。

続きます。

今回使った溶接機はこちら:WT-MTIG250