こんにちは。

チタンマフラーの続きです。

車体に取り付けて意気揚々と走行してみたところ、何かカラカラ接触音が(車体が汚いですね。。)

どうもホースメント側の吊りゴムのステー位置が悪かったようで、マフラーを真上から吊れておらず振動でビビって接触していました。

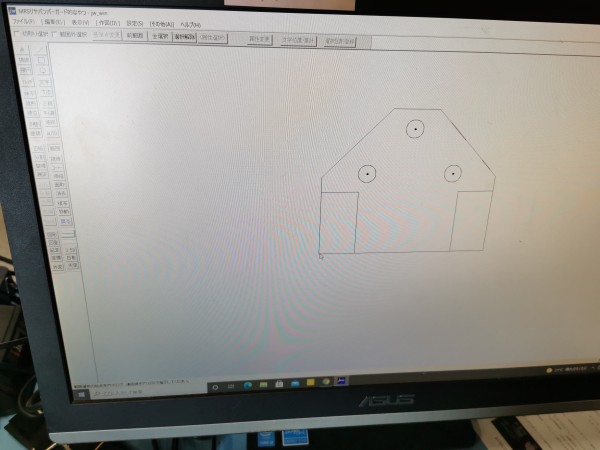

ホースメントのステー位置を変更するのも形状的に面倒なパターンでしたので、丸ごと作り直すことにしました。簡単なCADで図面を書きます。

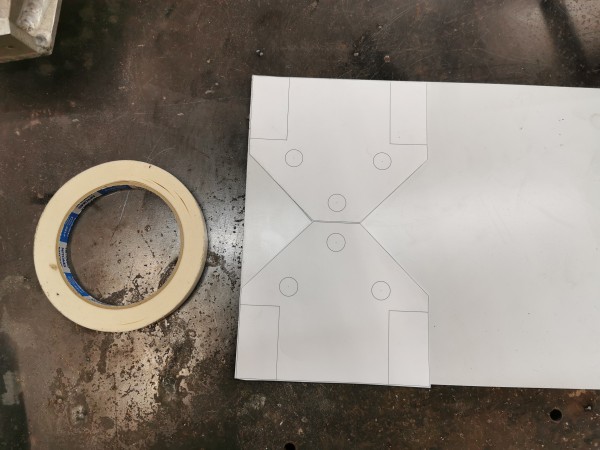

原寸大に設定してプリントした紙を両面テープでアルミ板に貼り付けます。

たまたまいい厚みのアルミ板がありました(4mm)。

バンドソーで型に沿って切り出します。

CNCフライスで削りだしてもいいんですが、こういった簡単な形状の場合は手作業で切った方が早いし切子も少なくて済むので、ケースバイケースで使い分けてます。

穴を開けて、角パイプが来る箇所にケガキを入れて、両端の板が出来上がりました。

ホームセンターで角パイプを買ってきました。30角の厚み1.5mmです。

こういったホームセンターで売られている角パイプは大半の物がアルマイト処理されており、それを剥ぐのが正直面倒です。もう少し量がある時は鋼材屋さんに発注してます。

まとめて切って長さを揃えます。

受け側に角度が付いているので、バーとなる部分も角度を付ける必要があります。

角度切りしてしまった物を溶接してもいいんですが

仮止めが面倒ですので、バンドソーで切り込みを入れた物を

グイっと曲げて溶接します。

厚み1.5mmしかないので切り込みを入れてやれば手で簡単に曲げれます。

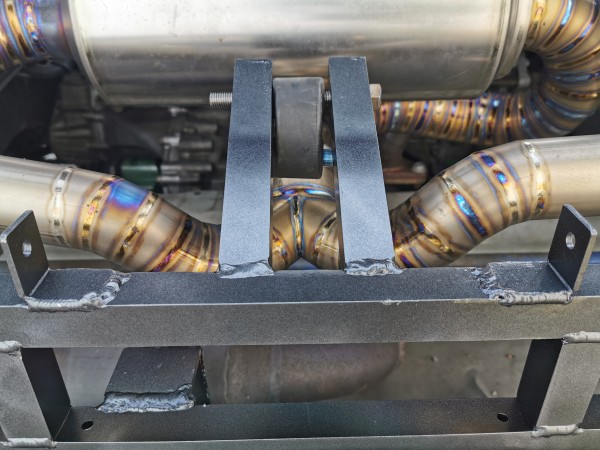

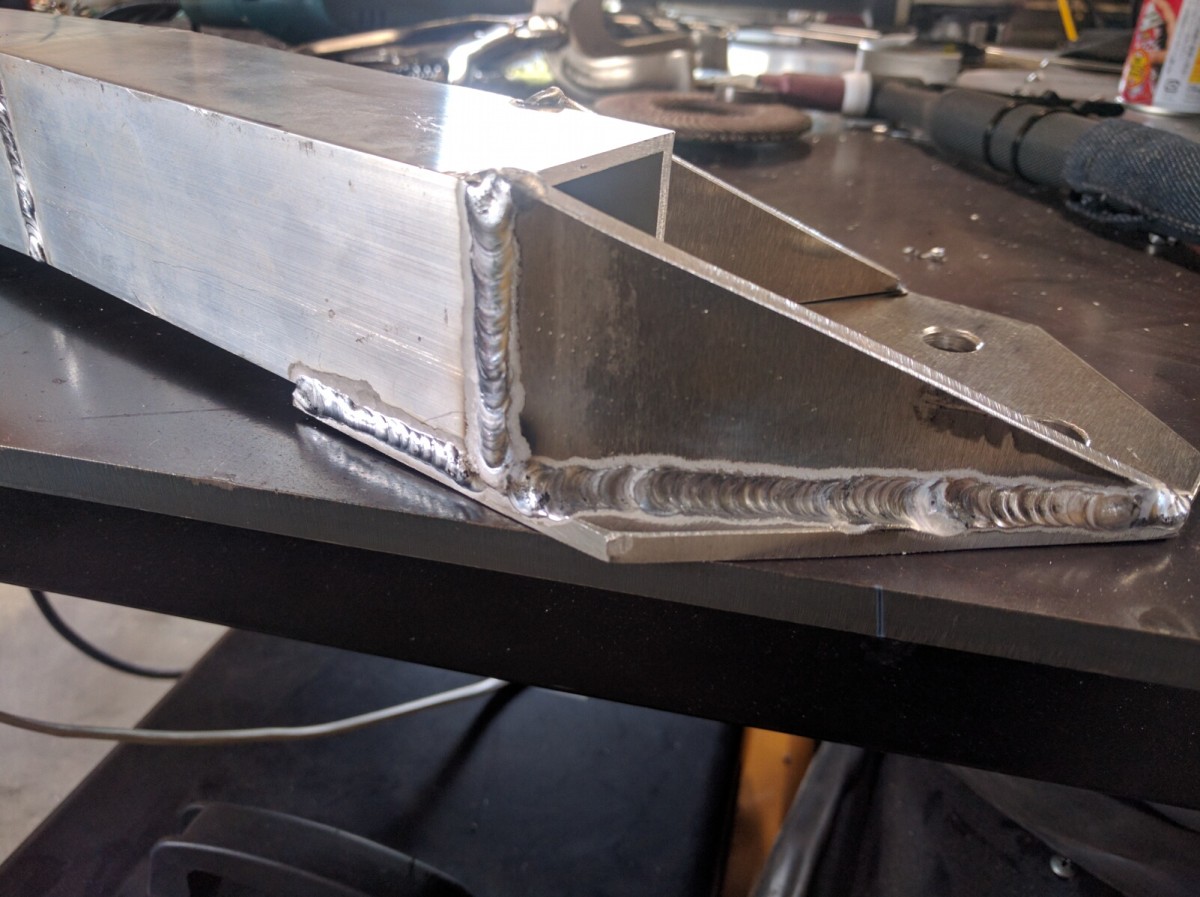

4か所同じように角度をつけた物を溶接しました。

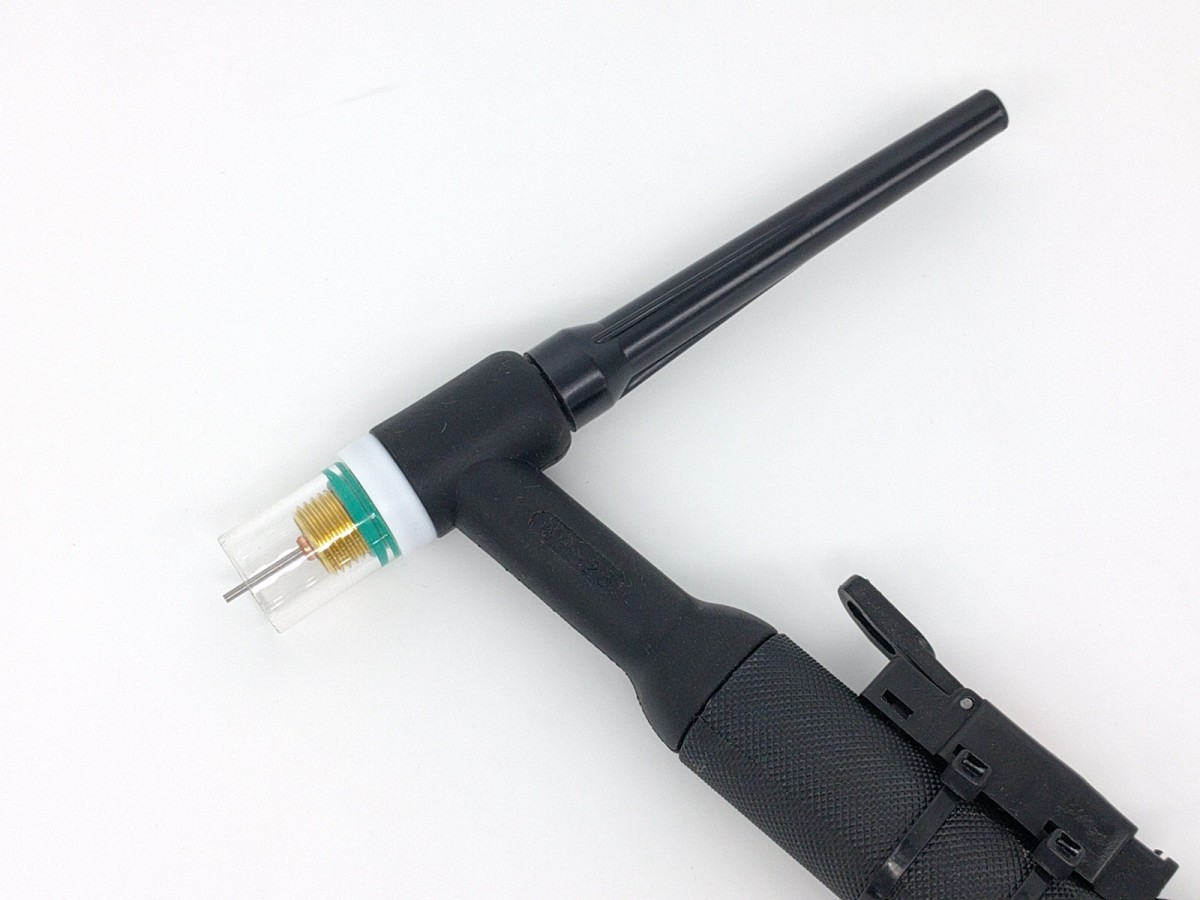

久しぶりにWT-TIG200使いました。最近の主要機種WT-MTIG250では残念ながらアルミ溶接できませんので。

吊りゴムのステー(斜めに2本出ている箇所)や補強バーを4か所入れました。真ん中2本の補強バーはナンバーで隠れる場所に入れました。

上の無塗装状態でもいいんですが、アルマイトを剥がすために溶接個所はグラインダーを当てています。

そうなってくると全体を同じペーパー目で磨かなければ見た目がおかしいんですが、アルマイトを剥がすのが面倒でしたので、塗装することにしました。

手持ちの塗料で耐熱ではなく、マフラー出口付近の塗装が剥がれそうでしたので、そこにステンレスの板を取り付けてガードすることに。

直角に曲げる機械はありませんので、一旦バンドソーで切った物を

マイクロTIG溶接し直しました。

この後すぐリベット止めしちゃったんですが、以前マイクロTIGで作った立方体みたいにビードを磨いて消しても良かったかなと今となっては思います。

マフラーの出口辺りにリベット止めしました。見栄えもよろしい感じ(´∀`*)ウフフ

問題のステー、ちゃんとマフラー吊れてます。前はゴムが地面と水平に向いており、全然吊れておらず役割を果たしていませんでした。

車体に付けて完成です。

アルミ溶接久しぶりにしましたが、1.5mmならいけるだろうと油断していたら思ってたより難しくて焦りました。次から2mmの物を買います(笑)

今回使った溶接機はこちら:WT-TIG200