こんにちは。マフラー制作の続きです。

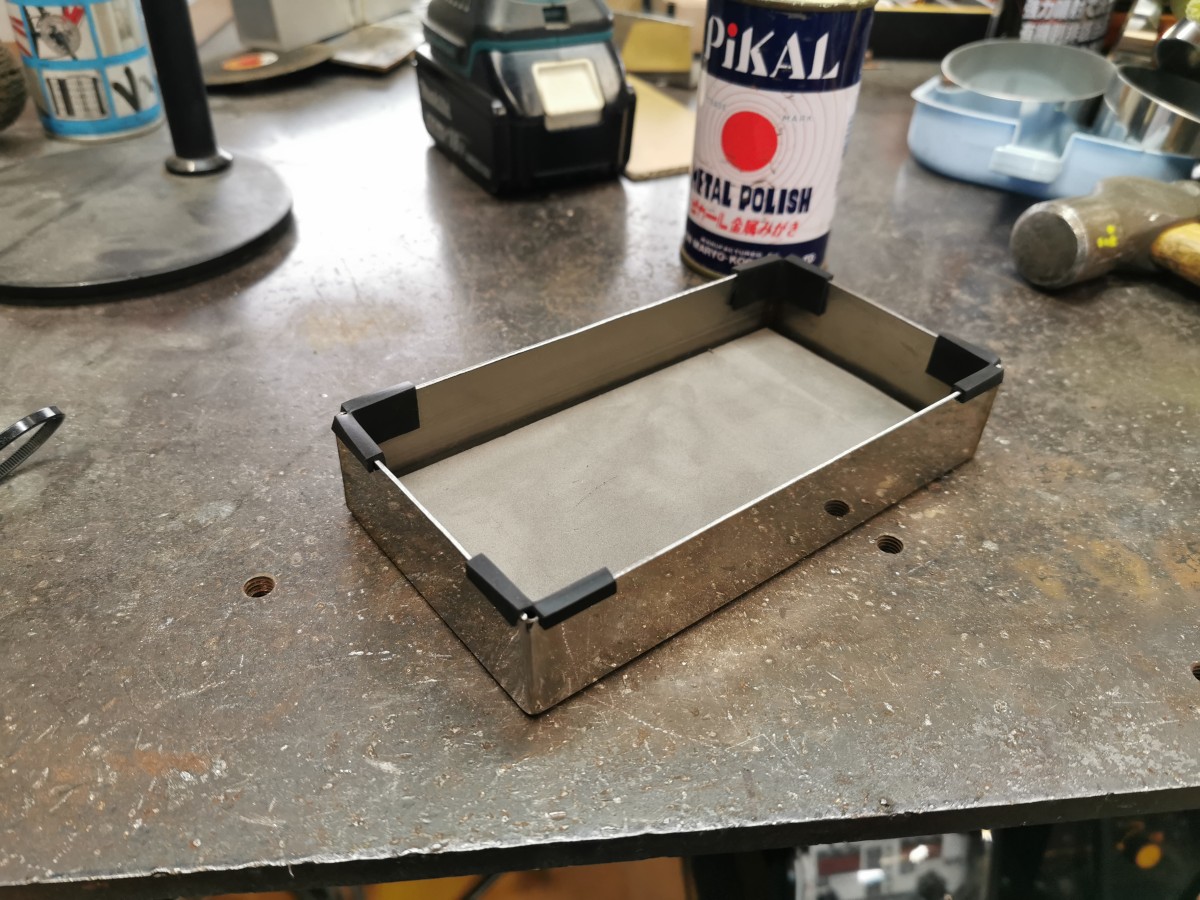

車体の中間パイプと繋ぐフランジを作ります。

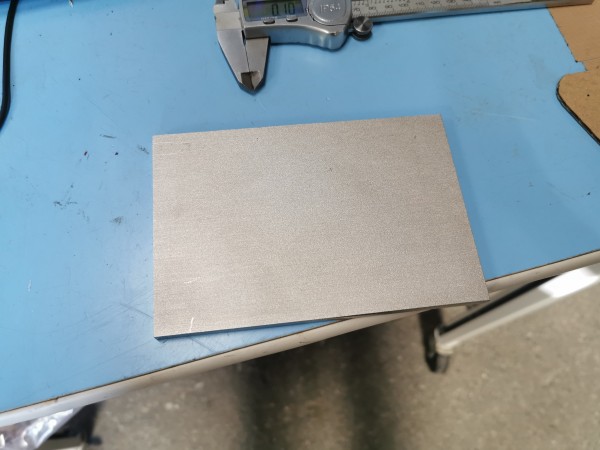

ちなみにこのチタン板(150mm×100mm×厚み8mm)1枚で4000円ぐらいします。失敗はできない。。(;’∀’)

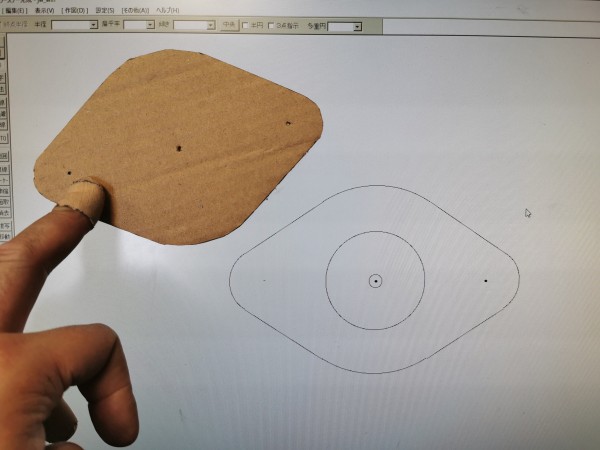

いつものダンボール工作で型紙を作りまして、それをノギスで測りながらCADに打ち込みます。

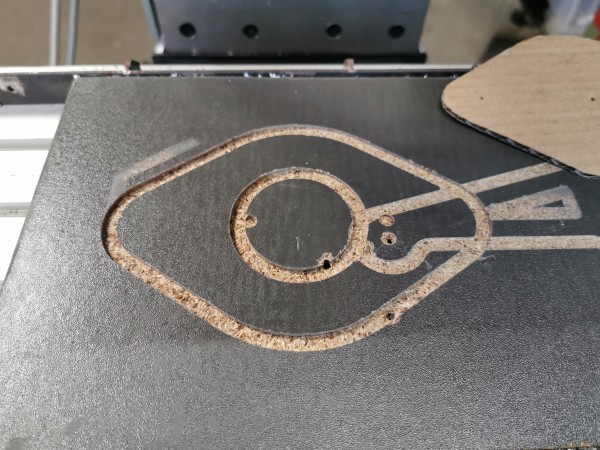

とりあえず木の板で試し切り、予定通りの寸法でした。

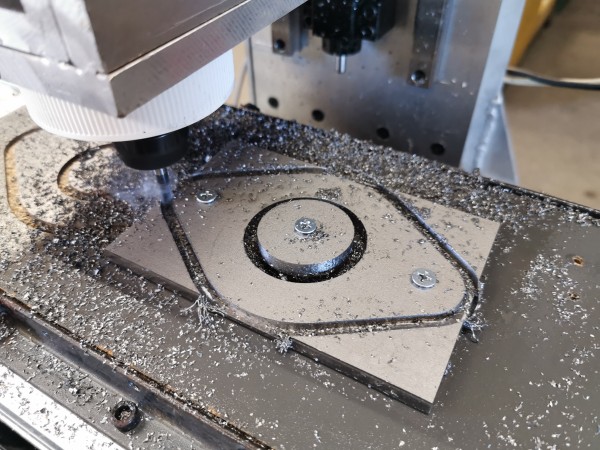

本番です。チタンが自作のおもちゃフライス盤で切れるのか、またエンドミルも中華製でしたので、そっちが先にダメになるんじゃないかと心配していましたが。。

何とか大丈夫でした(´∀`*)ホッ

中華製エンドミルの切れ味にもいい意味で驚きました。国産品の1/4以下の値段でこれは、DIYレベルのユーザーには十分だと感じました。

中心の穴には純正同様に球面ガスケットが来るため、旋盤で追加工しまして

我ながら製品並みのクオリティに自画自賛(笑)

またチタンパイプを角度切りして量産しまして、組み合わせて所定のRに仕上げていくんですが

やってしまった。。酸化して灰のようにになってます。暑かったので窓開けたまま溶接してたら、一瞬突風が吹いちゃったんですよね。。。

チタンは溶接中にガスが飛ばされるのが何となく分かります。怪しいなって思ったら一度止めた方が母材が無駄にならずに済みます(この画像は悪い例)。

窓を閉めまして、気を取り直してエビ管を作りました。

ここは重量が加わる箇所ですので、バックシールドして念入りに溶接しておきました。

出口をどこにしようか。。

案①、ディフューザーの下

ふむふむ。。悪くないけど、忘れてバックして車輪止めアタックしちゃったらすぐガリっといっちゃいそう。

ディフューザーも車輪止めにヒットしない高さに作ってるし、折角の実用性を損ないたくないところです。

案②ホースメントの下

元のマフラーと似たような位置で代わり映えしないんですが、この辺が無難な気がしました。配管の長さも節約できる(チタンは高価)し、やはりこの辺りかな。

後ろから見た感じも良さげだし、リヤのアーム類の調整もしやすいし、ここに決定です。

出口を決めた状態で、そこまでのパイプ配置を考えます。

出口が左右対称にならないと見栄えが悪いので、この位置決めが一番大変でした。

量産する訳でもないので、わざわざちゃんとしたジグを作るのも面倒なので、途中までのパイプ配置を大体決めておいて、最後に微調整したピースを溶接する事にしました。

ちなみにチタンパイプ(これは厚み1mm)の溶接の場合、隙間は全くと言っていいほど無い状態にしておかないとすぐに穴が空いてしまいます。位置決め作業が一番大変でした。

車体に付けた状態で仮止めします。今までバッテリーを外したりしたことありませんが、特に問題が出たことはありません。ただ、アースは溶接する部材の確実に通電する箇所にとっています。

仮止めして位置関係を合わせた状態で本溶接します。

一人で溶接していると、仮止めの最中に手が足りない(母材を抑えた状態で仮止めしたいけど、両手にトーチと溶接棒を持っている)ことがよくあると思うんですが、とりあえず仮で下の写真のように橋渡しのように仮止めしておきます。

この時は利き手にトーチ、反対の手に溶接棒を持った状態で、母材を抑える手が無いので隙間具合がヤバい事になってます。

とりあえず繋がりはしたので、溶接棒を置いて片手をフリーにします。

その状態で仮止めした箇所に再度アークを当てて溶かした瞬間、空いてる片手でグっと押して隙間が無くなった状態でアークを止めると仮止めの隙間を狭める事ができます。

隙間空いててもとりあえず棒入れて無理やり仮止め→棒を置いて再度アーク→仮止めした箇所が溶けた瞬間、空いた片手で隙間を押して狭めてアークを止めて固める。。って流れです。

マフラーの位置決めができました。この位置に吊れるようにステーを溶接します。

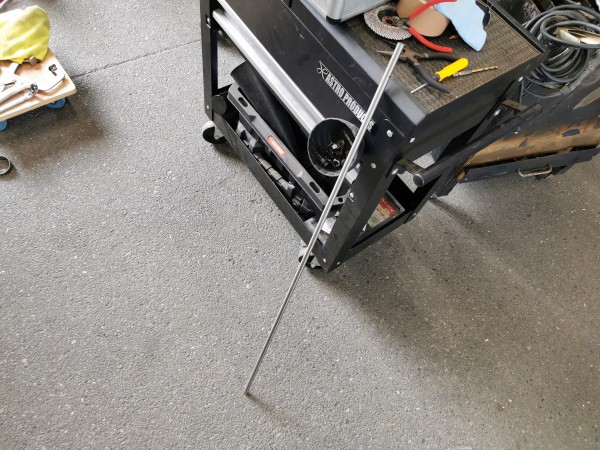

チタン丸棒を使いました。

以前はチタンパイプを使いましたが、中身が詰まってる方が色々と融通が利くので。

ガスバーナーで炙るだけで曲げれました。

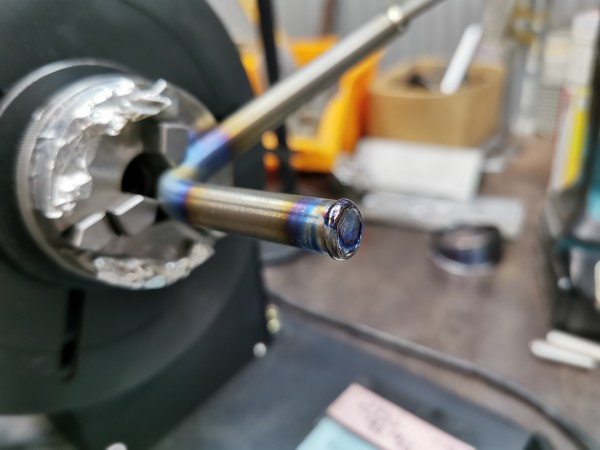

吊りゴムがズレないように、ポジショナーで回しながらストッパー代わりにビードを1周引いておきました。

曲げた丸棒をマフラーに溶接しまして

吊りゴムに通していい感じでした。チタンで軽いので吊るためのステーもそこまでガチガチにしなくても、割れたりせず大丈夫なんじゃないかなと思います。

前回作ったマフラーは溶接がヘタクソだったのにも関わらず、割れる事はありませんでした。バックシールドだけはちゃんとした方がいいと思います。

マフラーが完成しました。

これで終わりかと思いきや、追加作業が出てきてしまった。。次回に続きます。

今回使った溶接機はこちら:WT-MTIG250