こんにちは。

今回は新機種のテストも兼ねて久しぶり?のものづくりです。

こちらを使って市販のアルミ角パイプメインで溶接してものづくりしていきます。

こちらは以前作ったチタンマフラーとバンパーのガード兼マフラーのステー。

上下のバーの間隔が狭すぎて、マフラーと接触して共振→ビビり音が酷い。。。

マフラー本体を吊っているステーの位置関係も微妙でした。

どうしようかな。。と色々考えましたが、溶接して修正するにも塗装しちゃってるから剥がさなきゃいけないし、どうせならこのバー自体を作り直すのが一番確実な感じ。

というわけで、折角のチタンマフラーが割れる前にこっちのバー側を作り直していきます。

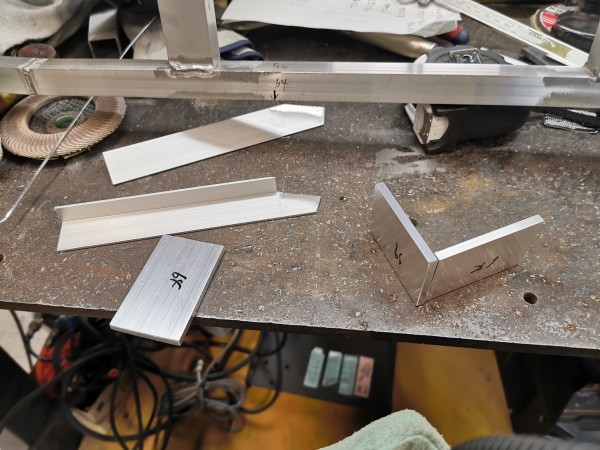

車体に付いていた物と同じ(だとこの時は思っていた)角パイプがありましたので、バンドソーで切断しまして

こちらはホームセンターで売っている一般的なアルミ角パイプですので、表面にアルマイトがかかっていますので、そちらを剥がしておきます。

アルマイトは思ったより広範囲に剥がしていた方がいいです。ちょっとでも溶接する所に混ざってしまうと、黒く汚くなってしまいます。

ここまで準備が終わった段階で、問題が発生。。この角パイプと元々作ってた角パイプの径が5mmほど違いました。てっきり同じものだと思ってた。。

5mmと言えど見栄えや強度に影響しそうだったので、買い出しに行くことにしました。元々付いてたのと同じやつあるかなぁ。。元々作ったものは品揃えが良いコーナンプロで買ってきた記憶があります。

ちょっと遠いので近くのホームセンターに行きましたが、案の定無い。。。( ;∀;)

しょうがないので近い物で妥協しました。割と近くにコーナンプロが建設されていますので、そっちが出来たら大分材料の入手がしやすくなるのに期待しています。

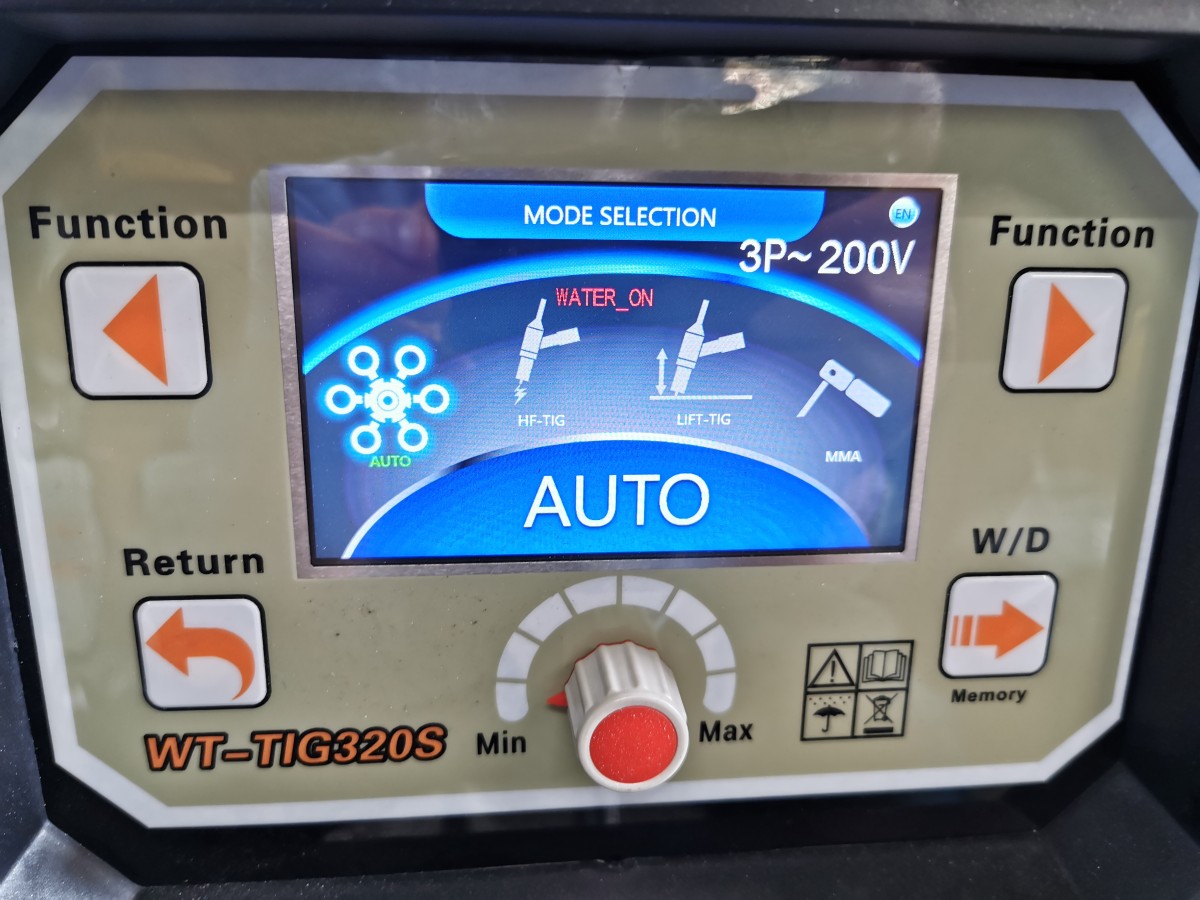

自分自身の機械の特性把握も兼ねて、こちらの新機種で溶接します。WT-TIG320Sです。

液晶デジタル搭載なので、ぱっと見で分かりやすいです。水冷ユニット内蔵で車輪が付くような大きい機械ではありますが、ある意味初心者の方にこそお勧めできます(笑)

※電源は三相動力200Vですのでご注意ください。

もちろん説明は日本語です(笑)取説もフルカラー20P弱の物が付きます。

まだ使い慣れてないんですが、とりあえず溶接電流を板厚2mmに合わせて溶接してみます。

電流で目安となる板厚が左に表示されていますので、感覚的に使えていいです。

ACオートをオンにしたら

AC周波数(パルスではなく、交流溶接自体の周波数です)が溶接電流に合わせてベストな値に調整されています(溶接電流と連動して変わっていました)。

AC周波数が何なのか、、正直初めて扱う項目ですのでよく分かっていませんが。。。とりあえず溶接してみました。やり易かったです。

詳しい方に聞いたらアークが集中するらしいです。確かにアルミにしてはアークがフラフラしてない気はしました。

とりあえず溶接してみましたな動画です。

後ほど下の方に纏めた動画設置します。

しばらく溶接してたら、何か汚くなってきました。

こういう時は大体タングステンがダメな事が多いです。

この状態で溶接を続けているとアークが不安定になっちゃうので、先端を研ぐだけではなく、アルミが乗り移ってる2cmほどは折った方がいいです。

ダメになった部分は脆化しているので簡単に折れます。大丈夫な部分は簡単には折れません。

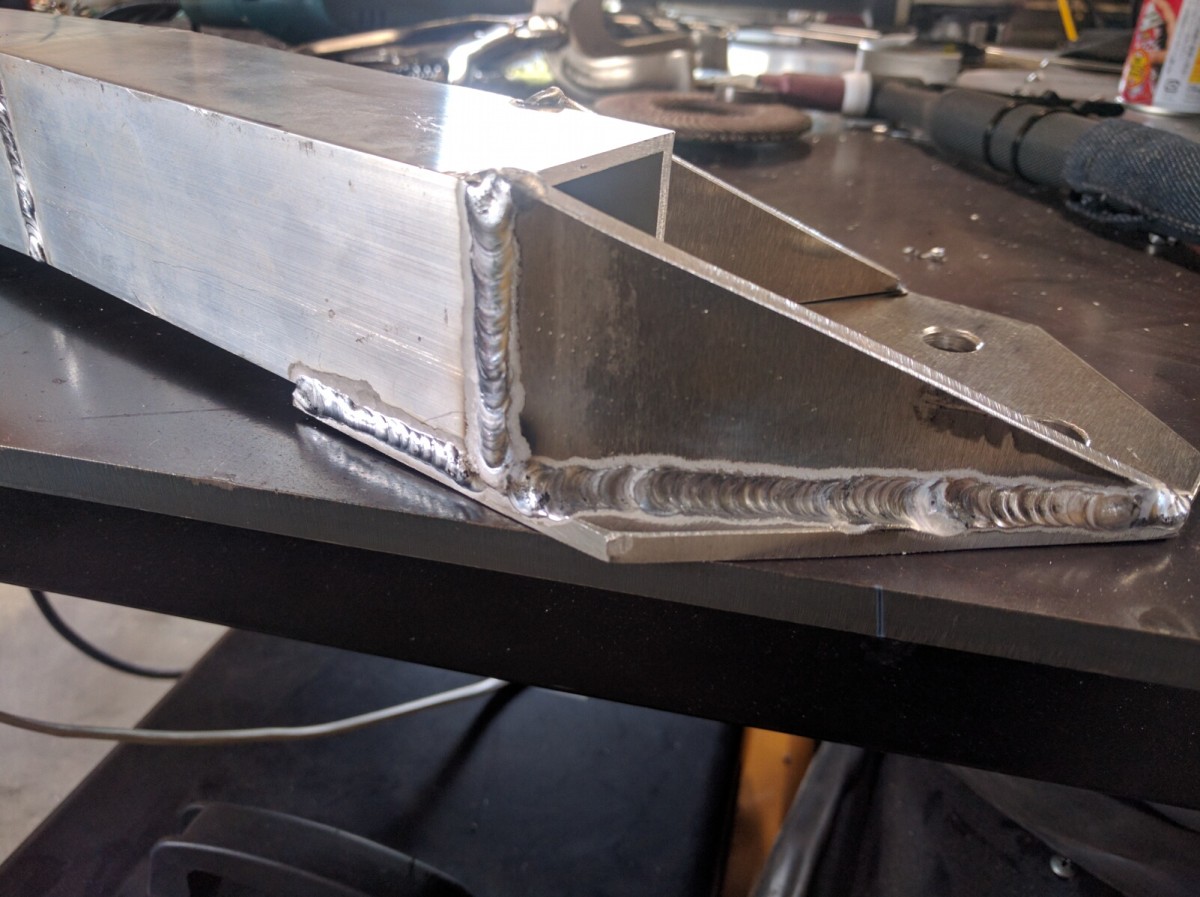

続いて平板と角パイプ部分の溶接です。

平板もごく一般的な物です。広範囲にアルマイトを剥がさなければいけないので面倒です。アルマイトして無いやつを買ってれば良かったんですが、市販品はたいていホワイトアルマイトがかかっています。腐食防止ですかね。

で、昼食から戻ってきたら、何かもっと簡単そうな設定がある事に気付く。笑

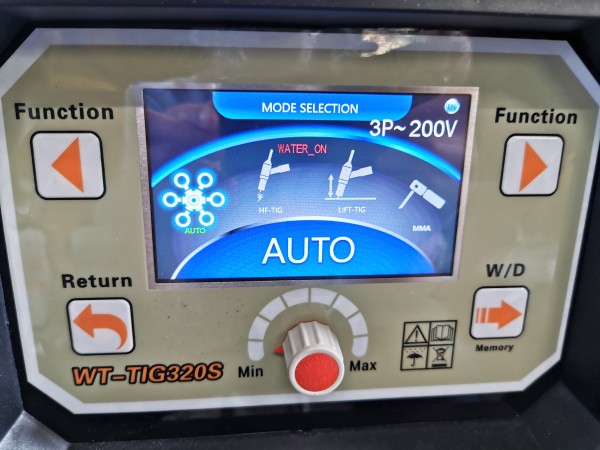

ホーム画面にあるAUTOを選択して

アルミ(一般)

ホームセンターで買ってきた物だし、一般でいいでしょー

板厚2mm

とりあえず角パイプ側に合わせてみます。

仮止め

ちょっと弱い気がした(平板側は3mmなので)ので、本溶接では間を取って2.5mmの設定で溶接してみました。

本溶接

丁度いい感じでした。AUTO→材質選択→板厚選択 これが一番簡単な設定だと思います。

溶接の経験が少ない方はとりあえずAUTOでやって、慣れてきたら他の細かい設定を触るようにすればいいんじゃないでしょうか?

続いてマフラー本体や触媒を吊るステーを溶接します。

触媒は重量があるので、板厚5mmのアルミ板で作ります。

ここでクランプが使えない形状に仮止めする必要がありますが、みんな帰ってるので持っててくれる人がいません(0時回ってました笑)。

こういう時は、とりあえず仮止めしたい所にポッチを作っておくと

溶接棒無しでも一体化して仮止めできます(失敗して溶け落ちた形跡が角にありますw)。

片手で母材を支えておかないといけない(溶接棒を持てない)時は、こうやって仮止めしてます。

完成!マフラーを吊るステーの位置決めを極力正確にしたかったので、車体に何度も付け外しして時間がかかりました。前日あまり寝れてなかったのもあって眠い。。

だいぶ長くなっちゃったんですが、興味がある方は動画でも見てやってください。

とりあえず今回色々やってみて思ったのは

・どの数値を変えたらどうなるのか、モニターぱっと見で分かるので、TIG溶接に詳しくない(意味が分からない)方でも楽な気がした。

・今回試したアルミ溶接は、板厚だけ合わせてやればあとは機械任せで丁度いい感じ。

・ずっと水冷ユニットON(機械に内蔵されています)で溶接してたので、トーチが全然熱くならない。

・交流の周波数はちょっと高い方がやり易い気がする(自動で設定してくれますし、手動で変更もできます)。

あと、地味にプリフロー0.1秒とかは有効で、溶接始端のアーク出る瞬間からキレイになる気がします。

正直、自分の腕ではパルスの波形みたいな設定は、音が違うな~ぐらいしか分かりませんでした(笑)極めてる方はこの辺も活用されるんでしょうか。

もうしばらく使ってみて、もうちょっと個別に設定した記事も上げようかなと思います。

こんな感じの印象でした。お世辞抜きにめっちゃ分かりやすいし使いやすいです。

ちなみにまだ詳細の説明ページも取説も出来上がっていませんが、ありがたいことにお問い合わせ頂き、既に5台ほど納品しています。

福岡/埼玉の店舗で実際に試用したりお見積り可能ですので、気になる方は電話orメールにてお問い合わせ下さい。

3/30追記、説明書も出来上がりましたのでWT-TIG320S販売しております!

水冷ユニット搭載直流/交流TIG溶接機WT-TIG320Sの詳細はこちらのページから確認下さい。

株式会社WELDTOOL

本社 福岡県福岡市西区吉武380-2 TEL:092-834-2116

関東(営)埼玉県八潮市木曽根1229-1 TEL:048-954-8901

メール:info@weldtool.jp