素材の選定、溶接準備

用意したのは45φ厚み1mmのチタンパイプ。

このパイプを輪切りにして溶接し、俗にいうエビ管を作ってエキマニにします。

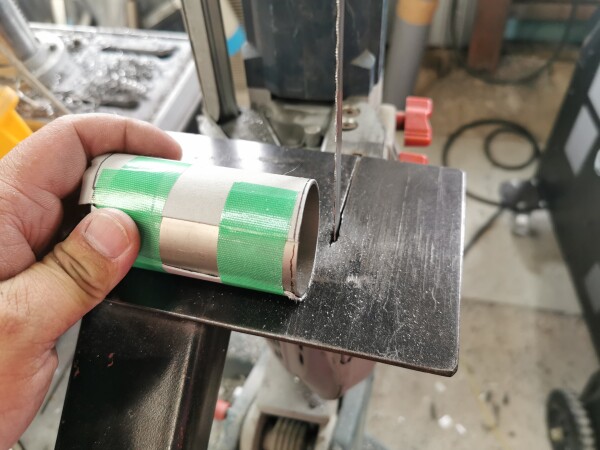

バンドソーの垂直具合を調整、角度切りパイプ量産

下準備としてバンドソーの据え付けを調整をしておきます。

パイプ切断の際、刃物が斜めに入ってしまうと、ノの字に切れてしまって後処理が大変だからです。

とりあえずパイプを薄くカットし、作業台に置いて垂直具合を確認します。

おぉ。。。思った以上にちゃんと垂直が出ていました。

日頃からの調整が効いてます(´∀`*)ウフフ

垂直が出ていたので、輪切りパイプを量産します。バンドソーで切ってバリ取りを繰り返すんですが、これが一番大変です。

社外品のマフラーの場合、機械曲げが大半で、良くても手曲げ品です。量産品でエビ管はまずありませんよね。何でかって、めちゃめちゃ手間がかかりますので。。。

ちなみに今回使った輪切りパイプは最終的に約90個。準備するだけで数日かかります。

溶接テスト

試しにパルスを使ってマイクロTIGと似たような条件でやってみましたが、完全にアークが切れて冷める訳ではないので、けっこうキツめの酸化が入っちゃいました。

チタン溶接自体滅多にしないので、溶接条件を合わせるため端材で色々と条件を変えて、試しに溶接してみます。

発色が様々ですが、色具合としては 【光沢のある銀>金>紫>青>虹色?>灰】 の順番で酸化具合の良否となります。

青を超えたら絶賛強度低下中で、溶接技能試験でも不合格にされます。一番右側のような虹灰だとアウトです。

溶接ポジショナーを使ったチタンパイプTIG溶接

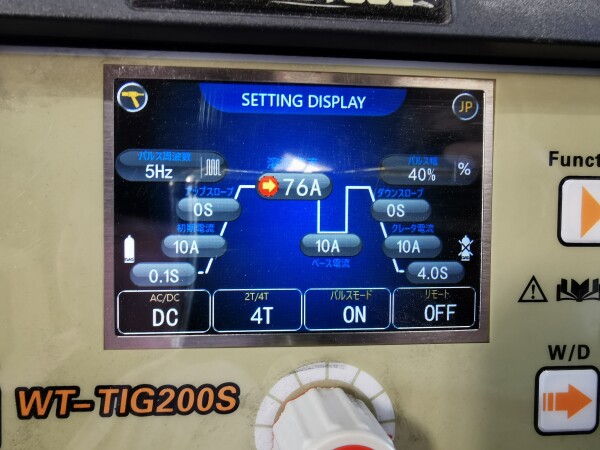

溶接機の設定

今回使用した溶接機はWT-TIG200S。液晶も直感的に分かりやすく、持ち運びも可能なサイズで個人的イチオシ機種です。

色々と試した結果、溶接機の設定はこんな感じになりました。

プリフロー:0.1秒(始端のガス遅れによる酸化防止)

初期電流:10A(溶接面を被った状態でのスタート位置の確認)

アップスロープ:0秒(基本0です)

溶接電流:76A(パルス使用時、高い方の電流)

ベース電流:10A(同様に低い方の電流)

ダウンスロープ:0秒(設定忘れ。2秒に設定しました。終端のクレーター処理)

アフターフロー:4.0秒(終端の酸化防止、パイプは長めに設定)

パルス周波数:5Hz(1秒間に5回、高い電流と低い電流が切り替わります)

アルゴンガス流量:12L(表)3L(裏)/min

TIGトーチにはガスレンズも使いました。

ポジショナーの回転数やパイプ径/厚みによって全然変わりますが、今回の場合はこれぐらいがやり易かったです。

エビ管製作

ということで小型溶接ポジショナーも使って本溶接。ほぼ焼け無しの銀ピカビード。色々と試行錯誤したおかげで上手いこと溶接できました。

裏も当然バックシールド。

厚み1mmしかないので、ちょっとした手抜きがクラックに繋がってしまい、後々割れたら面倒です。

以前作ったステンレスエキマニ、ガチガチの強化マウントの振動の多い競技車両でコースを走っていますが、約2年間割れていません。市販の手曲げエキマニより強度あります。

悪い例として、こちらはバックシールド無しのパイプ内側。バックシールド用バルブ空けるの忘れてました。。(;’∀’)

白いのは酸化チタンです。ブラシで擦ると粉のようにボロボロと落ちます。裏側はちゃんと溶接されていませんので、当然強度的に弱いです。

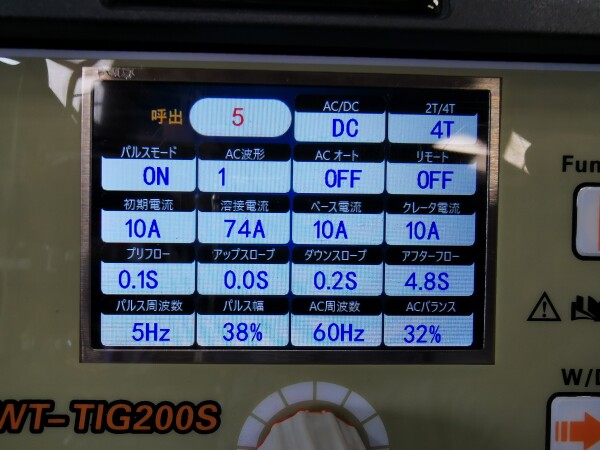

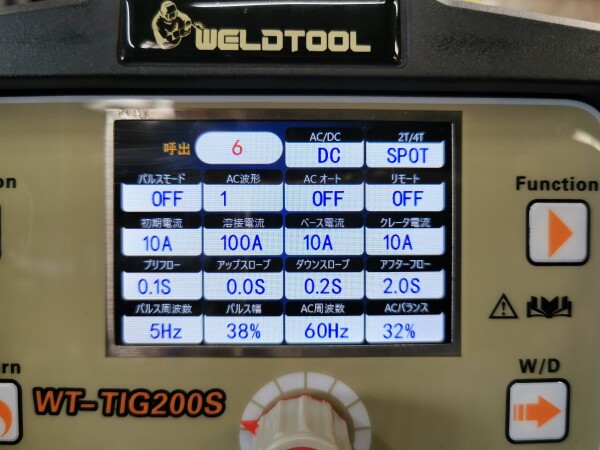

溶接機の設定、メモリー機能

溶接の流れとしてパイプを仮止め→本溶接を繰り返すんですが、仮止めの設定と本溶接の設定は違います。

本溶接時は上でご説明したように4Tを使ってスイッチ放しっぱなしで溶接します。また、アフターフローも長いです。この条件は仮止めには全く向いていませんが、エビ管製作の場合、仮止めと本溶接を繰り返すので、毎回設定を変更するのは面倒です。

そこでメモリー機能を使用します。下の本溶接の条件を記憶させておきます。

こちらは仮止め時の設定。

0.1秒プリフロー→0.1秒スポット100A点付け溶接→アフターフロー2秒。これだけです。

トーチスイッチを押して0.1秒だけガスが先行して0.1秒強めのアーク発生。点でしか熱は入っていないため、アフターフローは短い2秒。ガスもったいないですからね。

例えば母材によって溶接しやすい設定を保存しておくとか、作業者が数人いる場合は、好みの設定を個別に保存しておく…といった使い方ができます。メモっておかなくてもいいので便利です。

チタンは割れやすいのか?

さて。チタンマフラーは割れる!とよく耳にしますよね。筆者もタイコの割れが頻発した経験があります。

過去に取り付けていた某有名メーカー製チタンマフラーですが、タイコの小さい蓋にクラックが入り、それを溶接して補修したら今度は別の箇所が割れてしまい、最終的に大きな穴が空いてしまうという負のループ。。。

補強しても弱い箇所に負担がかかって結局イタチごっこになってしまうんですね。

チタンは何で割れるのかというと、第一にステンレスと比較して板厚が薄い物が多く、単純に溶接の難易度が上がっています。

例えば上のエビ管の場合、裏(パイプの内側)を無視して表面だけピカピカにしようとしたら、それは割と簡単なんです。強度を無視すれば。。。

しかし裏波を出して強度も考慮しつつ、表を酸化無しで仕上げるのは非常に難しいです。

特にエキマニの場合、エンジン直後なため排気温度が高く、振動もダイレクトに受け、熱くなっては冷めての繰り返しで、最もシビアコンディションで使われます。

そこで見栄えだけを考慮して溶接すると、クラックが頻繁に入って使い物にならない物になってしまいます。

また、手曲げパイプも、物によってはRの外側部分が薄くなりすぎて頻繁に割れている物もありました。エキマニはRがキツいと難しいんでしょうね。。

後々面倒なことになるのであれば、最初から真面目に溶接してた方がいいですよね。

これがマフラー出口に近い、振動や排気温度がある程度低減されている箇所であればまだいいんでしょうけど。

社外品のマフラーも様々なメーカーさんが出されており、カー用品店に展示されているものを見てみると溶接の仕上がりもピンキリです。

正直、バックシールド入れてパイプの内側までキッチリ溶接してある品はあまり見かけませんが、可能であれば現物を確認してからの方が間違いないです。

裏側(パイプ内側)にガッツリ溶接がただれ落ちて変色している物は、後々の事を考えると止めておいた方が無難です。

分岐パイプ

ちょっと話が逸れましたが、続いて分岐パイプです。

手持ちのバンドソーで出来る限りの角度を付けて切ったパイプを溶接します。

集合部はできる限り鋭角にしておきたいんですが、バンドソーのフトコロの兼ね合いでこれぐらいが精いっぱいでした。

という事で、真ん中にもう一つ鋭角なパイプを溶接し、集合部をもう少し鋭角に溶接することにします。

こんな感じで溶接して、先っちょを切って再度溶接し、45φ2本を→50.8φ1本に集合させます。

こっちもバックシールドしました。ポジショナー用のバックシールドパイプを突っ込んだだけですが(笑)

手作業で溶接したら、腕の問題で仕上がりが。。。(苦笑)

溶接した後に先っぽを切断した集合部に50.8φのパイプを仮止めしまして

こっちはポジショナーで回しながら溶接したので、酸化無しかつビードが一定です(笑)

分岐パイプが出来上がりました。

チタンフランジを削り出し

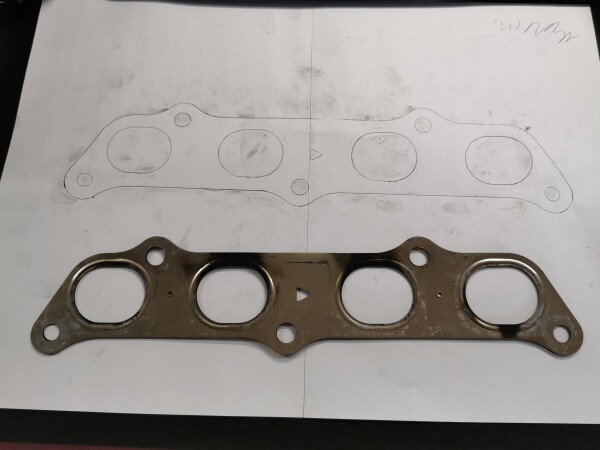

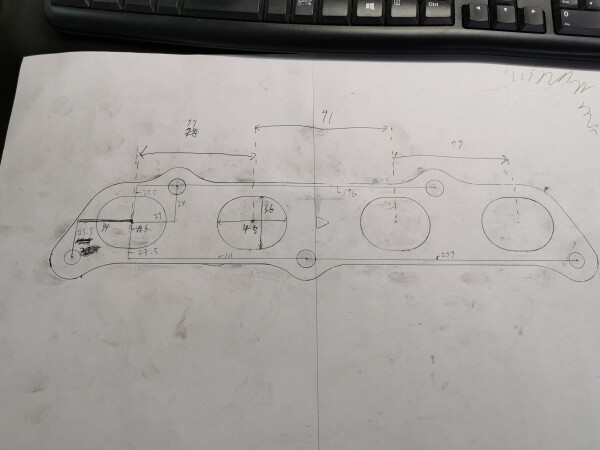

製図

パイプの目途が立ったところでフランジを作ります。

チタンは殆ど切削したことがありませんし、硬くて靭性もある難削材です。慎重に削り出します。

まずはガスケットを模写しまして

差し金でザックリ寸法を書きだしました。

一応原点は左下の穴にしましたが、この辺は素人なんで、正確に測る方法が分かりません。とりあえず大体で測って修正を繰り返します。

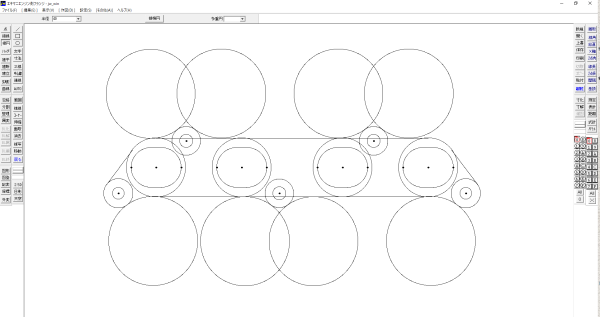

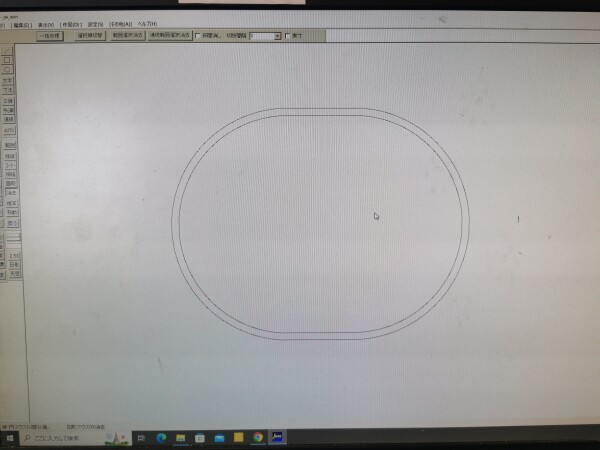

超ザックリと弾きだされた寸法を元にCADで製図します。補助円だらけですが。。

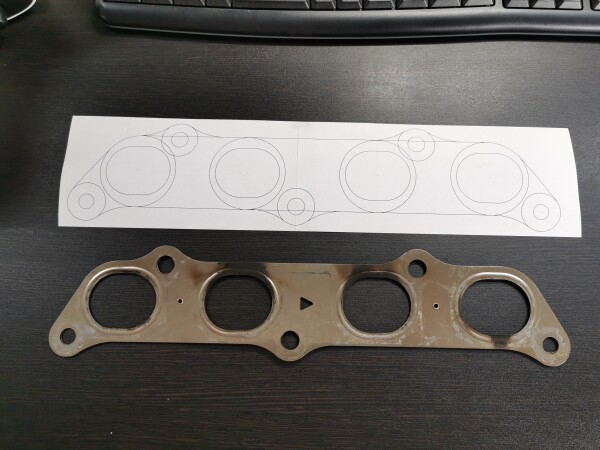

製図した物をプリントしまして、ガスケットに合わせてチェックします。

案の定ズレています。目検討なんでこれは想定内。

懲りずに目検討で穴位置を修正しますw

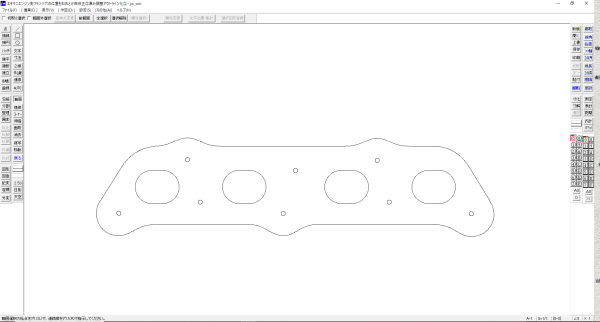

まぁこんなものでしょって図面が出来たところで、CADでアウトライン化しておきます。

刃物の直径が6mmなので、半径分オフセット(外周は外側に3mm、くり抜きは内側に3mm)した線を製図します。

CNCフライスにGコードを読み込ませる際、刃径オフセットを指定できればいいんですが、やり方が分かりませんので力業ですw

ちなみにCADはJWCAD、Gコードに変換はNCVCを使わせてもらってます。フリーソフトに感謝(。-人-。)

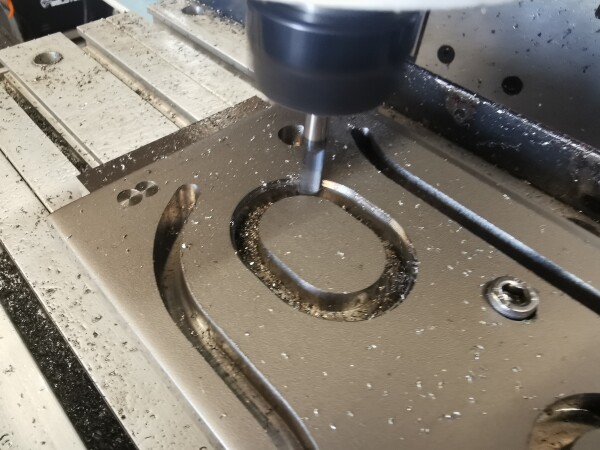

アルミでテスト切削

テストでアルミ板を削ります。

ここでCNCフライスのパソコンが立ち上がらず。。。汗

画面真っ暗のままで、ブルースクリーンにすらなりません。ここまできてどうしたものかと途方に暮れていましたが、先輩にお助けのTELを差し上げまして、何とか(あっさり?)復旧させてもらいました。

いつもいつも、本当にありがとうございます<(_ _)>

エンジン側のフランジ切削において、CNCフライスの稼働領域が足りませんでした。試し切りしててよかった。。

外側の数センチは手作業で切断することに。穴の位置関係には差し支えない所でセーフでした。

切削の最後の最後でバキッと嫌な音が…(汗)エンドミルが折れていました。

くり抜いた部分が暴れて刃が食い込んだようです。たまにこうなっちゃうんですよね。アルミテストでよかった。。

切り出したアルミをあてがいまして、穴と排気口の位置関係をチェック。大丈夫そうでした。

ついでに、端材のアルミパイプを溶接してみました。

このままアルミでいっちゃえば軽くていいのでは?と思う方もおられるかもしれませんが、アルミは融点が低いのでエンジン出口のすぐそばで使うと、高温に耐えきれず溶けてしまいます。

バイクのスリップオンマフラーなんかでも、アルミなのは中間パイプ以降の排気温度がある程度落ち着いた先ですよね。

ちなみにアルミ溶接時の溶接機(WT-TIG200S)の設定はAUTO→アルミ板厚4mm。これだけです。パイプが2mmのフランジ10mmだったので4mm設定でいきました。

パイプの方が圧倒的に体積が少なく速い段階で熱を持つので、パイプの薄さに寄せた設定といった感じです。

この辺は溶接電流の基準が分からない初心者の方にも、AUTOモードが分かりやすいかと。

チタンで本番切削

続いて本番のチタンフランジ削り出しです!

チタンはアルミの比ではないぐらい固いし高価なので慎重に。。。刃先も熱を持つので、切削油スプレーを頻繁にかけながらの削り出しです。

となると、当然傍を離れられません。異音がし出したらすぐにストップできるよう、待ち構えておく必要ありです。

自動で動く機械を見守る人間…まるで先輩の作業を見て学ぶ新人のようですw

無事切り終わったので切削油を拭き上げました。

さすがCNCフライス、綺麗ですね。この精度は人力じゃ出せません。

そういえば、パイプを42φ→45φに変更したのを忘れていました。

パイプを楕円に軽く曲げてから溶接するんですが、それにしてもちょっとフランジ側が小さいですね。

先ほどの図面に1mm外側にオフセットした接線を書きまして

Gコードに変換してCNCフライスに読み込ませ、1mmだけエキマニの穴を拡大しまます。

ガスケットを置いてドンピシャでした。

外側のテーブル稼働領域が足らずに切削できなかった所をバンドソーで切断し、切れた母材が暴れないよう0.5mmほど残していた箇所を手作業で削ります。

フランジができあがりました。

長穴はドリルで何度も穴を空け、リューターで切り離しました。

同様に下のフランジも削り出しました。

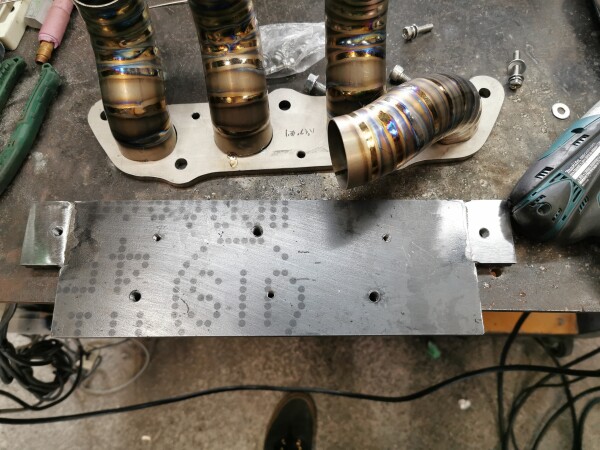

エビ管パイプ、治具製作

位置決め

以前、ステンレスエキマニ製作で型取った治具に、これから溶接しようとしているフランジを、テープで仮固定します。

溶接したパイプを組み合わせて繋いでいきます。

一応、できる限り等長になるように考えながら繋ぎます。

位置確認をしながらパイプの溶接を進めます。

手作業で溶接したとこだけ見栄えが。。。汗 これは腕の問題なんでしょうがないです。

治具製作

あらかたパイプの位置決めが終わったところで、治具を作ります。

用意したのは厚み16mmの鉄板です。

足りないと思われるところに追加で板をくっつけまして

フランジのボルト穴に合わせて穴あけ→タップを切った物を用意しました。

仮止め溶接したフランジをボルト留めして、歪防止用の裏板にしました。

以前ステンレスエキマニを作った際、溶接後の歪が酷くて面研したんですが、立体的な形状に溶接を終えてからの面研はめっちゃ大変だったんで、そうならないように厚板に固定した状態で、極力歪ませないように溶接することにしました。

パイプとフランジを本溶接

本溶接ですが、板厚8mmのフランジと1mmのパイプです。まともに溶接しようとするとすぐに穴が空いて大変なので、マイクロTIGで溶接しようかなとも思いましたが。。

今回はWT-TIG200Sのスポット機能を使ってみることに。

端材で試してみたら、スポットで上手くいきそうな感じ。

スポットON:0.1秒/スポットOFF:0.4秒、溶接電流200Aで溶接することにしました。

ちなみにマイクロTIGだと、WT-TIG200Sで0.1秒単位のところを1/1000秒単位で微調整でき、0.1秒と0.13秒とかでもかなり違いはあります。

とはいっても、精密な物でなければWT-TIG200Sのスポット機能でも代用できそうな感じでした。

曲がりくねったパイプの間を溶接するので、トーチはマイクロTIG用フレキシブルスモールトーチ+ショートキャップの組み合わせで溶接します。

ヘッドが小さいので高電流には向きませんが、WT-TIG200Sにも使えますので狭い所の溶接等に便利です。

スポット機能といえど、マイクロTIGほど細かい調整はできないのでどうかな?

と思っていましたが、、溶接しやすかったです。スポット全然使えました。

下側のフランジも同様に、治具に固めて溶接します。

ここは動画を撮りました。O君編集ありがとう(笑)

スポット溶接機能を使用しています。

板厚に差があっても焼けが入らないのがいいですね。

治具の溶接はガチャガチャですが。。。そっちは付いてさえいればいいので面も被らず適当ですw

途中、こんな感じにストレートパイプを継いでいくんですが、どうやって寸法を測ろうかなと思案しまして

適当な厚紙で中に入りそうな筒を作って嵌めこんでみました。

マジックでケガいて、そのままチタンパイプに貼り付けます。

厚紙もろともチタンパイプをカット。

僅かに隙間が空いてますが、まぁ何とかなりそうです。

形を組み合わせた状態で溶接しています。

そして最後に繋がるパイプを溶接していくのですが、溶接しにくい。。(汗)

厚み1mmしかないので油断するとすぐ穴が空いてしまいますが、複雑な形のエキマニはゴロゴロと転がってしまい、いい位置で固定できません。

結局一人で作業するのは諦め、同僚に持ってもらい(O君T君ありがとね!)、溶接しやすい位置でキープしてもらいました。

それにしても、ポジショナーで回しながら溶接したところとは差が酷いですが。。w

(金色マダラが手作業、銀ピカがポジショナー使用です。)

チタンエキゾーストマニフォールド完成

悪銭苦闘しながらも、何とか完成です。

左が今回作ったチタンエキマニ。4-2集合までの距離を長くしてみたのと、径が42φ→45φに大径化しています。長さも意識して大体等長にしました。

右が過去に作ったステンレスエキマニ。ステンレスとは思えないほどキレイに錆びきってますが、今まで割れる事なく使えました。

真面目にバックシールドして溶接していたのが良かったのか、元々付いてた手曲げエキマニは割れまくっていたのに、自作エビ管が割れなかったのは予想外でした。

重量比較

今回作ったチタンエキマニは2キロ弱でした。デカいのに軽いので持ち上げたら不思議な感じです(笑)

前回作ったステンエキマニは3キロ強。

チタンエキマニと比べて管長は明らかに短いんですが、板厚差(ステン:1.5mm/チタン1.0mm)と素材そのものの比重の差が出ています。

予備でストックしてある曲げエキマニは4キロ超え。厚みは恐らく1.5mmです。

かなり重いですね。持った感じもずっしりきます。これと同じものを使っていましたが、フランジ周辺で割れが多発し、部品取りとなって上のステンエキマニに活かされました。

曲げエキマニの残念ポイント。元は45φ(と思われる)パイプなんですが、Rのキツいとこは40φまで絞られちゃってます。

今回自作のエビ管は、もちろん常に同じ径です。

各気筒の容積比較。

測り方も大雑把なんですが、平均500mlぐらい。差は最大で30mlでした。

作ってる最中は目検討だし、まぁこんなものでしょう。

さてさて、エキマニを取り付けようと思ったら、何か引っかかってます。

エンジンブロックから位置合わせの突起?が出ていました。

ここは手加工で削りました。厚み8mmのチタンは硬くて火花もバチバチで大変です。

チタンの切子はよく燃えながら飛んでくるので、保護メガネ必須です。

切子が目に入って叫んでたら、社長ブチ切れでしたwイライラしてた自分が悪いんですが。

中間パイプ加工

続いて触媒側の中間パイプを加工します。

触媒本体をバイクのマフラーのように差込口を作ってスプリングフックで引っ掛けて、サイレンサーと触媒を簡単に交換できるようにしておきます。

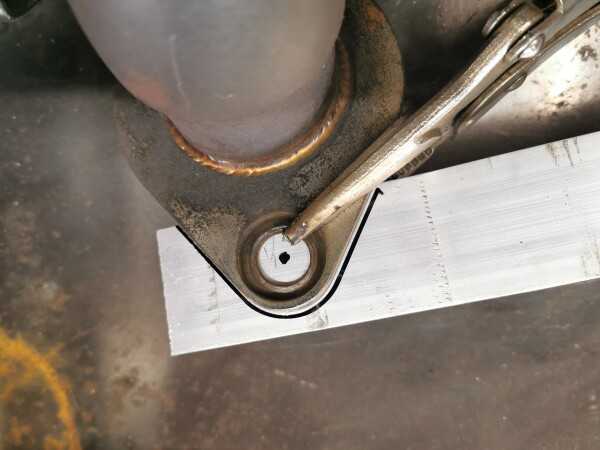

触媒本体を切断する前に、後からでも位置関係を把握できるよう、フラットバーを治具代わりにしまして

切断後でも出入り口の位置合わせができるよう、何か所かマーキングしておきます。

触媒本体をカット。もし問題発生でダメだったとしても、溶接して戻せばいいだけです。

差し込みを作る関係から、蓋もカットして長さを短くします。

メッシュ状になっている触媒、パッと見た感じメチャメチャ排気抵抗になっていそうですが、試しにエアブローしてみたら通気性抜群でした(笑)

全長の短縮加工と差し込みを作って溶接します。

が、ここでタイムアップが迫っていることに気付いたので、触媒は後回しにして慌ててサイレンサーの加工へ。

梅雨入りして翌日から終日雨予報で、作業日程的にこの日には終わらせたいところでした。

チタンマフラーを作った際に合わせて製作し、しばらく寝かせておいたチタンサイレンサーです。廃材利用なんですが磨けば割とキレイになりました。

触媒同様に吊りゴムの位置決めをして、ステーとなる丸棒を溶接。丸棒はバンドソーでカットし、バーナーで炙って曲げました。

WT-TIG200S、スポットモード/180A/ON0.1秒/OFF0.4秒の設定です。

これまた細かいスプリングフックの取り付け穴。

端材から約5mm幅に切断した板に2.5mmの穴を空け、ハンマーで叩いて曲げた物です。

これも小さいのでスポットモードで溶接し、スプリングを引っ掛けました。

触媒改サブサイレンサーの完成。

サイレンサーは内部ストレートです。普段は触媒有で、サーキットの時だけ触媒レスにできます。

バイクは集合部とかスプリングでまとめてあるのよくありますよね。車は何でないんだろう?振動対策?割れたりしなければいいんですが。

位置微調整、取り付け完了

そして触媒をつけようとしたら、位置ずれが。。まぁ想定内です。追加で切った貼ったして作業完了でした。

明るい所で作業しているように見えますが、車の傍で作業灯を点けてるだけで、作業終了時には日付変わってますw

車体に取り付け、近場を乗っただけですがクラックや異音等は発生せず、気持ち静かになってる感じもしました。

これで排気漏れとかしてたらもうお手上げだったので、心底ホッとしました。

作業も文章もちょっとづつ進めて長くなっちゃいましたが、ここまで読んでださりありがとうございます。

WT-TIG200Sは個人的イチオシ機種で、バイクや車弄りに最適な一台です。

お近くであればデモにもお伺いしますので、お気軽にお問い合わせください。