ステンレスが使われている理由

まずはステンレスという素材の特性についてです。

ステンレスは配管、ステー、車のマフラーやパイピング、船関係、手すりなど多岐に渡って使われていますが何故ステンレスなんでしょう?

答えは錆びない(錆びにくい)からです。

[車のエキゾーストマニフォールド]

例えば食品関係の部材の場合、錆びてしまうと当然ダメですよね。

厨房ではステンレス製の機材が殆どなはずです。

[食品を入れるザル]

車のマフラーや船関係の場合、高温にさらされたり海水(塩水)にさらされたりと、金属にとってシビアなコンディションで使われます。

よく古い車のマフラーの出口が錆びてボロボロになってたり、古いアパートの階段の手すりが錆びて今にも壊れそうになっているのを見かけますよね。あれは表面の塗装が熱や経年劣化で剥げて、中の鉄が露出することで錆びてしまっているのです。

これがスレンレスだと錆びない(錆びにくい)ので、そういった錆びやすい状況で使っても耐久性に期待できます。

[船の錨]

また、見栄えも良く錆びないので、塗装せずにそのままの状態でも母材の光沢を生かした仕上げが可能です。

[マフラーのサイレンサーの蓋]

ステンレスパイプの溶接方法

ステンレスパイプの3つの溶接方法について解説します。

TIG溶接

TIG溶接は仕上がりが美しいのが特徴です。

ビードもそのままでもある意味芸術的?で、溶接した箇所をあえて残して自作感をアピールしたり、磨いて完全に溶接した痕跡を消すこともできます。

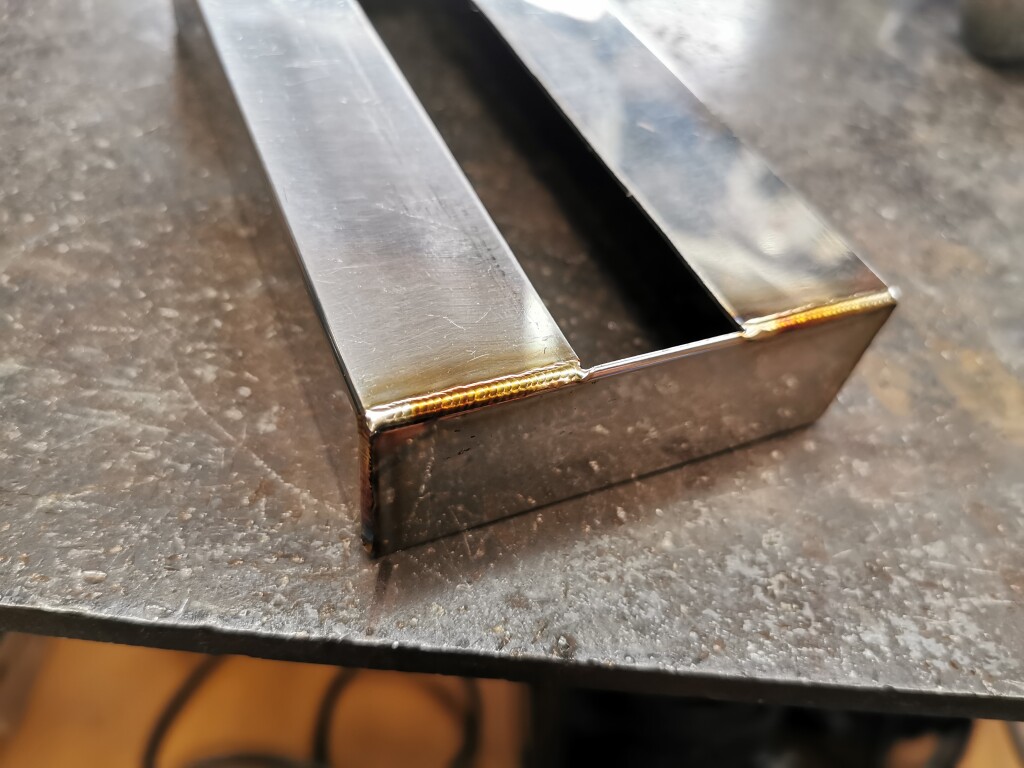

[ステンレスケースを溶接し、磨いて溶接痕を消した状態]

また、マイクロTIG溶接の場合、入熱が最小限に抑えられるので、溶接焼けも最小限に抑えられます。

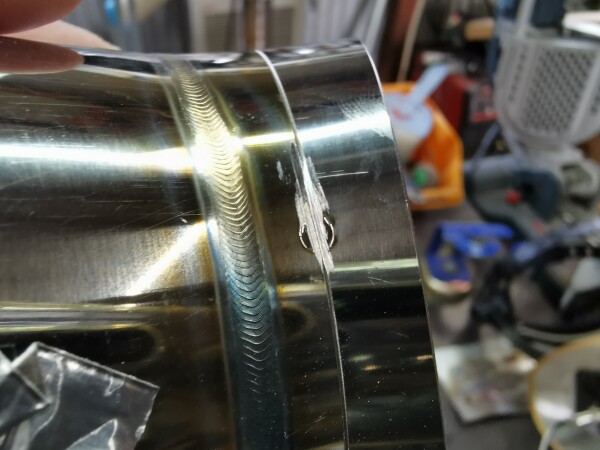

[マイクロTIG溶接の溶接焼けが少ないビード]

アーク溶接

特徴は必要物品が少ないことです。

溶接するにあたって重いガスボンベを持ち運ぶ必要が無く、アーク溶接機本体とホルダー/アースケーブル、溶接棒があれば溶接できます。

ケーブル内部にガスやワイヤーが通る事もないため、それを気にしてホース類を伸ばす必要もないので取り回しも楽です。

ガスを使わないので風の影響も受けません。フラックスという成分が溶接棒の回りにコーティングされており、それがガスの代わりに大気から溶接部を保護して酸化を防ぎます。ホームセンターで安価に売られている溶接機は大体これです。

半面、スパッタという金属の粒が飛び散るので、TIG溶接と比較すると仕上がりが美しくありません。

また、溶接後にはシールドガスの代わりにフラックスが被った状態ですので、その皮のような物をチッピングハンマー等で剥がす手間があります。

写真は鉄の溶接ですが、ステンレスの場合でも折角の光沢が台無しになりますので、ステンレスのアーク溶接はあまり一般的ではありません。

とにかくくっつけばいい!!という場合を除いてオススメしません。

レーザー溶接

レーザー溶接は作業者のスキルの影響が少なく、安定した美しい仕上がりが特徴です。そしてTIG溶接と比較して溶接スピードが早いです。

ただし、レーザー溶接機は高額のため、何か決まった物を量産するような規模のある会社さん向けです。普通の溶接屋さんに無い物を今から始めようとしている方が買われることは無いかと。

これらの理由からステンレスの溶接となると、基本的にはTIG溶接となります。

TIG溶接機を使うための準備

それではTIG溶接に必要な物を説明します。

- ・TIG溶接機本体、TIG溶接トーチ、アース線など一式

- ・アルゴンガスボンベ

- ・アルゴン調整器

- ・電源(機種により100Vor200V)

- ・溶接面、革手袋などの保護具

- ・仕上げ作業にグラインダー、研磨用ディスク各種

アルゴンガスボンベはガス会社さんにもよりますが、危険物ではないので基本的に個人にも販売してくれます。充填する時のことを考えて近くの産業ガス会社さんに確認されるのをお勧めします。

大きさは人の背丈の高さで7㎥、3㎥、1.5㎥、0.5㎥と様々ですが、据え置きの7㎥であればレンタル、それ以下であれば買い取りとなるケースが多いです。

いずれにせよ最初に保証金orボンベ代金+ガス代金として3-4万円程度が必要です(写真の7㎥の物は酸素ですが大きさは同じです)。

溶接中にはアルゴンガスを5-10L/min程度を流します(溶接する物の厚み、形状で変えます)ので、7㎥(充填量7000L)の物だと1分間に10L流す場合は700分(溶接中の賞味時間)で使い切る計算になります。

ちなみに弊社では会社内に7㎥を据え置きで使用し、デモで持ち運び用に3㎥/1.5㎥の物があります。

アルゴン調整器はガスボンベに取り付ける残量&流量計で、弊社でも販売しています。

稀にボンベ接続部の形状が違って取り付けできない物も流通しているようですのでご注意ください(溶接用品専門店ではない場合は実際に使った事が無く、把握していない所もあるようです)。

電源は可能であれば200V電源が望ましいです。

100V電源の場合、溶接機の能力的には5mmでも溶接できる出力があるにせよ、ブレーカー容量(一般的な100V電源の子ブレーカーは15-20A)の関係で、板厚的に2-3mmまでの溶接が限度となります。

それ以上の板も溶接する事がある場合、200Vの機種を使うか100Vであれば大元のブレーカー(30A以上)から電源を取る必要があります。

単相200Vであれば戸建て住宅の場合は簡単な電気工事でコンセントを作る事ができますので、溶接機導入前であればご一考ください。

(写真は電源各種のイメージです。機種本体が対応している電源でないとプラグだけ合わせても動きません)

溶接面はTIG溶接の場合両手を使うので、ヘルメットタイプの物が必要です。

また、自動遮光面の場合、光に反応して自動で暗くなるので、初心者の方~上級者の方まで扱いやすいです。

自動でない遮光ガラスを手動で降ろすタイプのものも、それに慣れた職人さんは好んで使われる方もいらっしゃいます。太陽などの環境光に反応して誤作動することなく、自分のタイミングで遮光できるからですね。

革手袋などの保護具も必要です。

TIG溶接の場合はスパッタが飛ばないので、左のような手首までの物でもOKです。集中して溶接していると露出している肌が日焼けするので、長袖の作業着を着用してください。

その他、グラインダーは何をするにせよメインで使う工具ですので、自分でDIYをしようと思われている方は大半が持たれていると思いますが、個人的には多少高価ですがコードレスの物が使いやすくてお勧めです。

ステンレスパイプを溶接する際のコツ

TIG溶接機も揃えたのでさっそくステンレスを溶接してみた!

→穴が空いた。。何か汚い。。黒い。。思ったような見栄えにならない。。。。

これは誰しもが通る道です(笑)

順を追って解説します。

溶接して穴が空く原因は様々です。

溶接しようとした母材の隙間が広すぎるとプールにならずに溶けた箇所が離れてしまいます。そういった場合は下準備の問題なことがあります。

目安として、溶接棒無しのナメ付けで溶接可能なギャップは板厚の1/3程度までです。

他には溶接電流が高すぎる場合や、溶接トーチの送りが遅くて熱が入りすぎている場合などがあります。トーチが母材から離れすぎていても入熱範囲が広がってしまうので穴が空きやすくなります。

この辺りは言うならば「慣れ」ですので、練習するしかないです。

マイクロTIG溶接機での0.6mm板を使った立方体の製作です。

途中で失敗(隙間が空きすぎて穴が空いたり、溶接電流が高すぎて穴が空いたり)しています。

母材が黒ずむ「酸化」も熱が入りすぎているからです。

これは板厚が3mm以上あれば回りに熱が逃げるのでかなり緩和されるのですが、1.5mm以下の薄板になってくると、母材自体が熱くなって中々溶接部が冷めず、アルゴンガスでのシールド範囲から外れた瞬間に酸化します。

酸化すると金色→青色→紫…と色味が変わってきますが、完全に酸化が進むとステンレスの場合は炭のように黒く酸化してしまいます。

こうなると粘り気が殆ど無く、一見くっついていても強度的には全然ダメですので、力が加わる箇所ではすぐに割れてしまいます。

酸化を防ぐにはガスレンズを使ったり溶接電流を調整(高すぎる場合はもちろんですが、低すぎてトーチ送りが遅い場合も酸化して黒くなります)したりしますが、薄板を酸化させずに溶接しようとしたら難易度が格段に上がります。

あと、熱をできるだけ溶接部のみで抑える為に、タングステンを頻繁に研いでキレイな状態をキープしたり、極力近づけたりします。

いずれにせよ、板厚1mm以下となるとかなり難易度は高いです。

ステンレスパイプを溶接する際の注意点

パイプ溶接は溶接の中でも一番難易度が高く、技術検定試験でも下記のように分かれています。

基本級TN-F(平板の下向き溶接)<TN-V(立向き)TN-H(横向き)TN-O(上向き)<TN-P(パイプ)

TN-F以外は全て専門級扱いなんですが、TN-Pがあれば全方向の溶接が出来ますという指標になるので、TN-Pを持っている人は即戦力として期待されるかもしれません。

上記の通りパイプ溶接は非常に難易度が高いのですが、それが薄板となると尚更です。例えば板厚が2mmのパイプと1mmのパイプでは、その板厚差以上に気を使います。

配管などの厚みがあるパイプの場合、溶接工な方しか扱いはしないでしょうから、ここではDIYで扱う事が多いマフラーや手すりなどの薄いパイプのコツの説明になります。

溶接ポジショナーを使う

ポジショナーを使うとパイプを回転させながら溶接できます。

これを人力で回りながらしようとしたら難易度が高すぎるんですが、パイプ側が回ることで作業者は手を置いた状態で溶接部分に集中できるので、溶接しやすいです。

ただしパイプが長かったり角度が90°以上付くような物だと、どこかに接触してしまうので、180°のRを作る場合は90°×2本に分けてポジショナーで溶接し、最後は人力で溶接必要があります。

また、固定された配管では当然使えません。

ギャップを限りなく少なくする

溶接前に仮止めしますが、その段階で一周ギャップを確認します。

隙間が広すぎる状態でそのまま溶接しようとしたら穴が空いてしまいます。穴が空いた後では時すでに遅しで、外して削って微調整ができません。

本溶接前であれば仮止めはグラインダーの切断砥石などで外せます。

そのまま無理やり溶接棒を入れて穴埋めして汚くなってしまうので、慣れるまでは仮止めを2か所程度した段階で確認しましょう。

3箇所以上止めてしまうと外すのが手間になります。

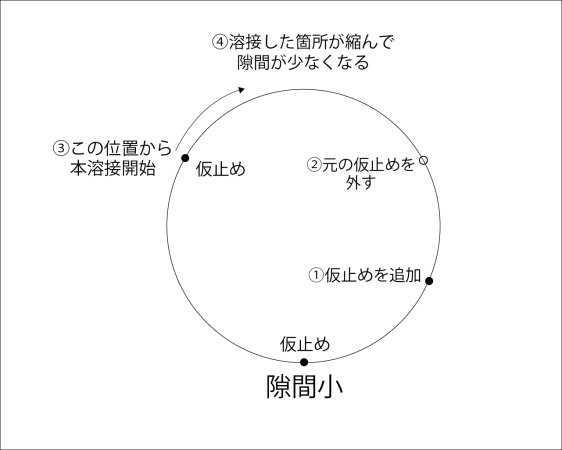

溶接部の収縮を考慮して溶接する順番を変える

溶接をする上で最重要と言ってもいい溶接する順番と方向ですが、パイプの場合は立体なのでそれも考慮する必要があります。

まず、溶接した箇所は冷えて固まる際に縮む性質があります。

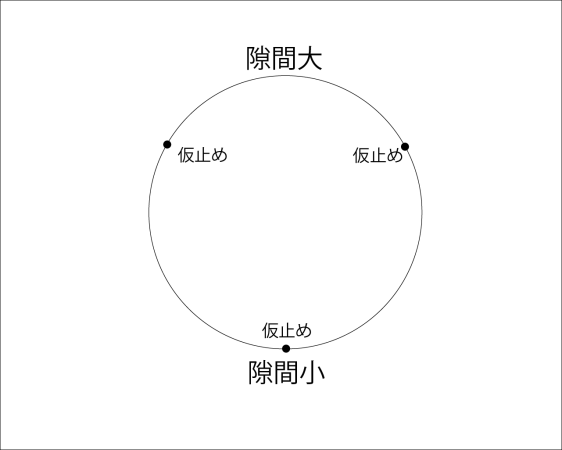

溶接前に仮止めした段階で、隙間が広いところと狭いところがあると思います(写真は大げさですが)。これを溶接するとしたら手順はどうしましょう?

溶接面をパイプ正面から見るとこんな感じです。

仮に板厚1.0mmに対して、上の広いところは0.5mm、下の狭いところは0.05mmのギャップがあるとするとします。

もちろん全部の仮止めを外して隙間が無いようにパイプを削ったりして仮止めし直してもいいんですが、薄板の場合は隙間の管理がシビアで、毎回完璧にギャップが無いように準備するのは正直面倒です。

また、角度切りしたパイプの場合、曲げたい方向が決まっているので、仮止めを外して隙間が少なくなる所に回転させて位置を合わせる。。といったこともできません。

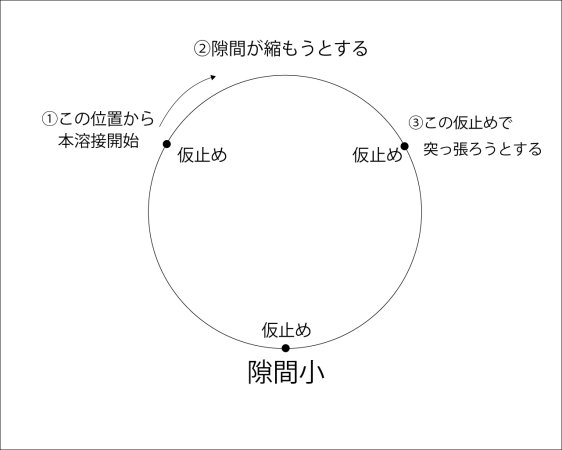

溶接する基本として、隙間の狭い箇所から広い箇所に追っていきます。そうすることで隙間を縮ませながら溶接を進めていくことになり、隙間が空いていた箇所も溶接前よりも余裕ができるからです。

ただパイプの場合は一周しているので、一番狭い箇所からスタートしてしまうと反対側の広い箇所にきた時には狭い方が完全にくっついてしまっているので、縮むを阻害してしまいます。

そうなってくると隙間が一番広いところを縮めきれずに穴が空いてしまうので、ある程度進んだ①から溶接スタートします。

ただ、このやり方も仮止めとの位置関係によっては突っ張ってしまいます。

そこで最初に3点仮止めした状態で①の仮止めを追加し、②の仮止めを外します。

すると点付けの位置関係が広がることで突っ張りが減って、より隙間を縮ませながら溶接を進めていけます。

先に②の仮止めを外してしまうと、更に隙間が広がってしまうので、順序を考えて作業を進めることが重要です。

ステンレスパイプをT型に溶接してみました。

普段やらない形状なので失敗するかなと思っていましたが、思いのほかそこそこ上手くいきました。

ステンレスパイプの溶接にはTIG溶接機を使おう

個人でステンレスの溶接となると、とにかくくっつけばいいという場合はアーク溶接でもいいかもしれませんが、基本的にTIG溶接をお勧めします。

折角ステンレスで光沢があるのに、スパッタが回りに飛んで汚くなってしまったらもったいないですからね。