こんにちは。今回はチタン溶接に関してです。

「チタンの溶接って結構難しいんでしょ??」と言われる事があります。

筆者は約10年前に職業訓練にて初めて溶接を体験し、現在まで溶接に関わるにつれてそれなりに経験値もついてきたかな。。?といったレベルの人間です。

職人さんには到底かないませんが、何度かチタンマフラーを作ったり補修しているうちにある程度は見せれるようになりました。

ですのであくまでも初心者向けです。ちょっとしたコツや溶接棒、シールドガスを流す方法などについて解説させていただきます。興味のある方はご覧ください。

~目次~

(クリックでジャンプします。)

チタン溶接は難しい?

初めてチタンを溶接した時は、正直ステンレスと大して変わらないなと感じました。

溶接自体も大して慣れてない、職業訓練上がりの初心者が溶接割れしたチタンマフラーをパパっと溶接したら、割とキレイに溶接できたんです(初心者にしてはです)。

なんだ、チタンも溶接簡単やん(´∀`*)ウフフ

とかしばらくは思ってましたが、調子に乗ってチタンマフラーを1からを作ろうとしたら、とんでもなく酷い一品が。。。(苦笑)

その時は何でこんなに汚くなるか分かりませんでしたが、ネットで調べると、チタンはガスの吸収性が高いとの記載が。酸化しやすいってことですね。

酸化とは?

「溶接に失敗して酸化してしまったー」とか、よく聞きますよね。

酸化ってどういう状態?なんでダメなんでしょう?

一言で言うと、酸化するってことは燃えカスになるってことです。

例えば燃やす前の木は、人が座ったりできるぐらいの強度がありますよね?それを燃やして炭にすると、体重をかけた瞬間にボキっと割れてしまいます。

それと同じで、金属も酸化してしまうと、粘りが無くなりボロボロと崩れやすくなります。これを脆化といいます。

溶接中は母材が非常に高温になり、空気中の酸素と結びつこう=燃えようとします。グラインダーで鉄を削ったら火花が出ますよね?あれは鉄が削り取られて、摩擦熱で高温になった破片が、空気中の酸素と反応して燃えているんです。

燃えているというと大げさかもしれませんが、例えばドリルで穴を空けた時にできる切り屑。

鉄の切り屑をバーナーで炙っても赤く赤熱するだけですが、チタンはホントに燃えます。

最初にバーナーできっかけを与えてやると、それが回りに広がって継続的に燃焼します。それだけ酸素と結びつきやすいってことです。

燃えカスは動画の通り簡単に崩れ落ちて、強度は全くありません。

このように、チタンに限らず、金属を溶接して酸化させてしまうと強度がダダ落ちして使い物にならなくなってしまうので、最低でも母材が赤熱している間はアルゴンガスで空気中の酸素から遮断=シールドしてあげる必要があるわけです。

ちなみに酸素は支燃性ガス、アルゴンは不活性ガスと言います。

確かに溶接中に一瞬風が吹く(とはいってもほんのそよ風程度)と、アルゴンガスが風に流されて飛んでいるのか、アークが乱れて溶接部の回りが酸化して変色するのが分かります。

まぁ今でこそ気付けた事で、この当時はそんなこと分かっていませんが(笑)

チタン溶接の難しい理由は?

チタンは軽くて強度があると言われています。

自分でしばらく扱ってみて感じたのは、切断するにしろ溶接するにしろチタンは粘り気があるんです。フライスで切削した切り屑を上の動画で燃やす前に手で潰してみたら、バネのようにグニャっとしなる感じでした。

素材そのものに強度があると、ステンレスだと1.5mmで作っていたところを、チタンだと1.0mmとか0.8mmでも耐えられます。

元々チタンは比重が小さい(ステンレスの約60%)のに加えて、強度が高い分薄くできるので、同じ物を作ろうとしたらかなり軽量にできます。

強い分薄くできる。そうなってくると溶接は当然難易度が増します。

また、チタンは溶接割れしやすいとも言われます。

ただでさえ酸化しやすいチタン。薄いという事は熱が入り易く溶け落ちやすい。溶けすぎて赤熱しっぱなしのチタンにアルゴンによるシールドが不十分だと、すぐに酸化してしまいます。

酸化して白っぽくなったチタンは脆く、振動がある箇所だと確かにすぐ割れます。

薄い→溶け落ちやすい→溶けすぎている状態で焦って溶接を進める→アルゴンガスでのシールドが追い付かず酸化→極めて割れやすい酸化チタン溶接の完成です(笑)

個人的には溶接そのものと言うよりは、後々割れないように溶接するのが難しいと感じます。

とある有名メーカー物のチタンマフラーでも、溶接割れを繰り返した事があります(フタが外れて大穴が空いたタイコ)。

しかし、アルゴンによるシールドをきっちり効かせ、適切なやり方で溶接すれば、チタンらしい美しい光沢と強度が得られます。

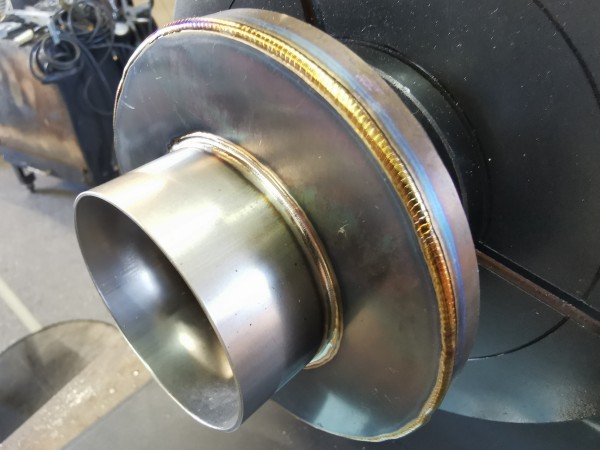

マイクロTIG溶接機WT-MTIG250で溶接した1.0mmチタンサイレンサーの蓋

チタンマフラー作成中のエビ管

マイクロTIG溶接機だと、ほぼ酸化無しで溶接できてやり易かった記憶があります。

連続でアークが出ているのではなく、パッパッと断続的にアークを出して、間に「冷やして固める」という工程を踏むからだと感じています。

チタン溶接用溶接棒について

チタン溶接棒は1種用Ti-1と2種用Ti-2があります。素材に合わせてご選定ください。

また、チタン溶接棒は普通にまとまった量を購入しようとすると非常に高価です(1kg/2万円程度)ので、チタンマフラー製作では本数売りして頂いている[溶接用品プロショップ サンテック]さんでチタン棒を購入しました。

他社様ですので勝手にリンクは差し控えさせて頂きますが、非常に助かりました。

ちなみに棒の太さですが、チタンマフラーの場合は板厚1.0でしたので、φ1.2mmの棒を使いました。丁度良かったです。

※チタン棒とステンレス棒は見た目では判別がつきにくいので、棒を間違えて溶接してしまったら、かなり面倒なことになります。

上:チタン溶接棒φ1.2 下:ステンレス溶接棒φ1.6

グラインダーを当ててみれば火花の色で大体分かりますので、怪しい時は溶接前に確認してください。

チタン溶接のシールドガスについて

ここからはどんな焼け色が酸化が抑えられて良い状態なのかや、具体的なシールド方法について詳しく解説します。

チタンの焼け色

酸化しやすいチタンは、溶接中のシールドを他の母材以上にしっかりしないといけません。

ちょっとシールドガスの方向や、軽い風が吹くだけで、焼け色が変わって酸化=脆化して強度が低下してしまいます。

①金色

酸化が最小限に抑えられてて良い例です。全部これでいきたかったんですが、最後の最後にコツが分かったという。。

ちなみに酸化が全くない状態では、母材は光沢のある銀色となります。

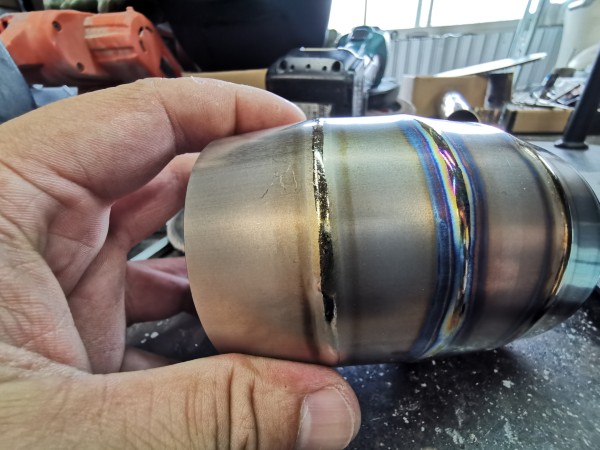

②青~虹色

かなり酸化しちゃってますが、まぁギリギリOK?

ただ、この色味でバックシールド無しだと、マフラーの根本側といった高熱+振動にさらされる所で使うと割れるリスクがあります(経験済)。

表がこれでも、バックシールドして裏波が出ている状態だと、ガンガンサーキット走っても大丈夫でした。

③黒

致命的酸化です(笑)粘り気が無いので、高温+振動を食らうと真っ先に割れます。

アフターシールドの方を重視しすぎて、メインのシールドの方のガスが少なすぎました。

必要なステーも溶接しました。できれば全体的にこれぐらいの色味までに抑えたいところ。。。

銀→金→濃青→紫→青みがかった七色→白や黒

といった順番で酸化して強度が無くなります。

アフターシールド

試しに通常トーチの後ろからもガスが出るように、アフターシールドジグを作って溶接してみました。めっちゃゴツいし重い(笑)

マイクロTIGじゃなくても焼け少な目で溶接できましたが、ちょっと狙いが外れたら空気を巻き込んじゃってるのか酸化してしまってました。

アフターシールドの位置やノズルの角度、アルゴン流量などの調整が難しかったです。

バックシールド

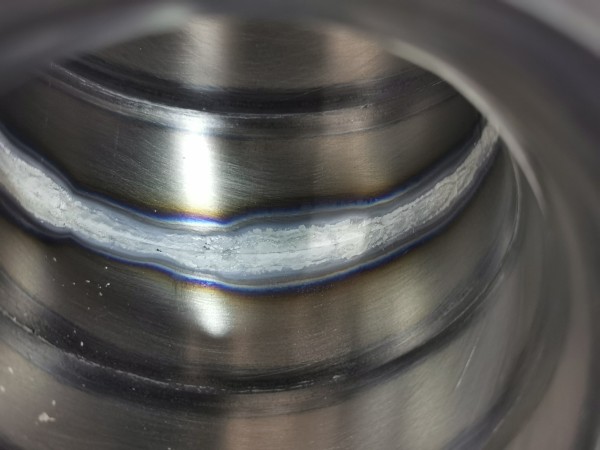

バックシールドとは、裏波溶接の際に母材の裏側までシールドガスを流し、表と裏の両方から酸化を防ぐ方法です。

海外ではヘリウムも使われている地域もあるようですが、国内ではアルゴンガスが殆どだと思います。

弊社の小型ポジショナーは、パイプの内部にもガスを流せるようになっています。

調整器は二連の物を使用します。

表が10L/min、裏が5L/min程度、合わせて15Lぐらい流します。

パイプ内部のガスが逃げないよう、耐熱アルミテープでフタをして溶接します。

バックシールドが効いていれば裏側はアルゴンガスで満たされて銀色になります。パイプ内部はアルゴンガスで満たされるので、パイプの長さにもよりますが5L程度でも酸化無しでピカピカに溶接できます。

表面の失敗に備える意味でも、強度が重要な箇所はバックシールドして裏側まで溶接した方がいいです。

バックシールド無しだと、もちろん酸化します。

白くすすけてるのは完全な酸化チタンですね。どうでもいいんですが白色塗料としてファンデーションに使われてるのだとか。溶接で焼けた素肌に塗ったら、本来の美白を取り戻せる…かも(笑)

その他シールド、溶接方法

真空チャンバー、クリーンルーム等があるようですが、大掛かりですので量産向きです。

溶接方法もスポット溶接、レーザー溶接、電子ビーム溶接、ロウ付けなどあるようですが、基本はTIG溶接だと思って頂いていいかと。

いずれの機械(というより設備)も、今からチタンの溶接を始めようとされている方が導入する代物ではありませんので。。。

チタン溶接まとめ

以上チタン溶接について解説しました。まとめると以下のとおりです。

- 酸化しやすいのでアルゴンガスはケチらず8L/min~以上出す。ガスレンズも有効でした。

- 用途に応じてバックシールドを入れて、裏まで溶接して強度を出す。

- 通常TIG溶接の場合、アフターシールドがあると酸化が抑えられるが、ガス流量やノズル角度などの調整がシビアでした(試作レベルですが)。

- マイクロTIG溶接機の場合は、アフターシールド無しでも酸化が最小限で抑えられる。

マイクロTIG溶接機WT-MTIG250で自作したフルチタンマフラー

冒頭にも書きましたが、私自身職人さんのように上手ではなく偉そうなことは言えませんが、チタン溶接に興味のある初心者な方の参考になれば嬉しいです。

チタン溶接に使用するTIG溶接機について

チタン溶接自体は一般的な直流TIG溶接機であれば、どの機種でも溶接できます。例えば家庭用の100V電源で使えるWT-TIG160でも溶接自体は可能です。

ただ、上記で説明させていただいたようにチタンは酸化しやすいので、トーチを押している間だけアークが発生するシンプルなTIG溶接機では、なかなかキレイに溶接するのは難しいので、下記の機種がオススメです。