1.レーザー加工機とは?特徴、できること

製造業など「ものづくり」の業界に欠かせないレーザー加工機とは、どのような機械なのでしょうか。レーザー加工やレーザー加工機について、概要と特徴、その使用用途について解説します。

(1)レーザー加工機とは?その特徴

レーザー加工機は、レーザーカッター、レーザー切断機とも呼ばれ、加工対象の素材にレーザー光を照射して加工します。

発生させたレーザー光をミラーやレンズなどの集光装置を用いて照射する一点に集めることで、高密度、高エネルギーのレーザー光を木材や金属などの対象素材に照射し、熱による融解や蒸発を起こして、切断や彫刻、穴あけなどを行います。

また、レーザー加工機は、レーザー光の熱によって対象素材を融解させるため、非接触加工に分類されます。非接触加工は直接加工材料に触れることがないため、崩れやすい材料や薄い素材も加工可能で、切削や形成などの接触加工よりも多くの材料を取り扱えます。非接触であるため、加工時のゆがみや欠けが起こるリスクも低減されます。

(2)レーザー加工機でできること

レーザー加工機でできることは以下の通りです。

①切断

切断加工は、レーザー加工における最も一般的な使い方で、レーザー加工機がレーザーカッターとも呼ばれる理由でもあります。

切断加工は、対象素材にレーザー光を照射して、熱によって対象素材を焼き切る加工です。刃物を使用しないため、対象素材の切断面にクラックと呼ばれる亀裂やひび割れ、金属加工の残留物であるバリの発生を低減します。また、レーザー加工機に設計データを取り込むことで、刃物では難しい複雑な形の切断にも容易に対応できます。

②溶接

溶接加工は、レーザー光で金属を溶かして、他の部分と接合する加工方法です。溶接は一般的に光エネルギーを用いたレーザー溶接と、電気エネルギーを用いたアーク溶接に分かれます。

レーザー溶接は、アーク溶接に比べてより細かな箇所の接合に適しています。また、レーザー溶接は、レーザー加工機の設定を変更することで、固体が溶ける温度である融点が異なる素材同士の接合も実現可能です。

たとえば自動車や電子部品の接合にレーザー溶接が活用されています。

WELDTOOLのファイバーレーザー溶接機WT-FL1500Mはタッチパネルで簡単に設定することができ、初心者でも少しの練習でプロ並みの溶接を可能とします。

「溶接時間がかかりすぎている」「溶接技術を持った作業者が足りない」などお悩みの方は、まずはお問い合わせください。

また、レーザー溶接については以下の記事も参考にしてください。

③彫刻

彫刻加工は、レーザー光を対象素材に照射して、デザインや文字、模様などを深く彫り込む加工方法です。

レーザー光を照射する強さや速さを変化させることで、深さを自由にアレンジできます。

たとえば木材の看板や、表彰盾、オリンピックのメダルなどにレーザー彫刻が活用されています。

④マーキング

マーキング加工は、レーザー光を素材に照射し、表面を焦がす、削る、変色させるなどして文字やロゴを印字する加工方法です。

彫刻加工との違いは、レーザー光の強さと素材を彫る深さであり、マーキング加工は短時間で多くの加工を施せます。

主に食品パッケージの賞味期限の印字や、機械部品のシリアル番号の印字などにマーキング加工が活用されています。

⑤表面加工

表面加工は、レーザー光によって素材の性質を変化させる加工方法です。

代表的な表面加工として、焼入れと合金化にレーザー加工機が使用されており、それぞれ「レーザー焼入れ」「レーザー合金化」と呼ばれています。

| レーザー焼入れ | ●レーザー光を照射して金属表面の硬度を向上させる加熱処理

●冷却工程が不要でゆがみが少ない |

| レーザー合金化 | ●金属粉末をのせて、レーザー光を照射することで合成した金属をつくる

●合金化することで金属がより硬く、丈夫で頑丈な素材になる |

主に自動車部品や建築物、鉄道の材料などに表面加工(焼入れ・合金化)した金属が活用されています。

2.レーザー加工機の原理と仕組み

レーザー加工は、レーザー発振器で発生したレーザー光を集光し、対象素材に照射することで融解、蒸発させています。

レーザー加工機は、「レーザー発振器系」、「集光系」、「駆動系」の3つから構成されています。それぞれの役割は以下の通りです。

| レーザー発振器系 | レーザー光を生成 |

| 集光系 | レーザー光を集める |

| 駆動系 | 対象素材を固定する |

以下で詳しく解説します。

(1)レーザー発振器系

レーザー発振器系はレーザー光を生成する機構で、内部にあるレーザー媒質に光を照射することで発振させ、誘導放出によってレーザー光(光子)を発生させます。

①発振とは

レーザーにおける発振とは、物質が外部からの刺激を受けて、光(光子)を発生させるプロセスです。この発振を起こすために使用される物質をレーザー媒質と呼び、光を増幅させる性質を持っています。

レーザー媒質には、たとえば以下のように、固体や気体など様々な種類があります。

| 気体のレーザー媒質 | CO2(炭酸ガス) |

| 固体のレーザー媒質 | YAG(イットリウム・アルミニウム・ガーネット) |

②励起光源とは

励起光源とは、発振を起こすための外部刺激のことです。

物質の励起を引き起こす光源で、紫外線や可視光線、X線などが主に使用されています。

励起とは、原子や分子が外部刺激によって高いエネルギー状態に移ることです。この原子や分子が高いエネルギーを持っている状態を励起状態といいます。反対に、原子や分子のエネルギーが安定している状態を基底(きてい)状態と呼びます。

③誘導放出とは

レーザー媒質に励起光源を照射することで、レーザー媒質内部の原子や分子が励起状態となります。励起状態は、高エネルギーであるため構造的に非常に不安定で、安定した基底状態に戻ろうとします。

励起状態から基底状態に戻る際に、差分のエネルギーが光となって外部に放出されることを誘導放出と呼ばれます。放出された光がレーザー光です。

(2)集光系

集光系は、レーザー発振器系にて生成されたレーザー光を集める機構です。

誘導放出によって物質から放出された光は全方位に発散されます。この放出されたレーザー光を集めることで高エネルギー、高密度になり、切断や彫刻などの自由度の高い加工を実現しています。

集光装置には、反射鏡やレンズ、ファイバー、分光器などがあり、これらを駆使してレーザー発振器系から対象素材まで光路を繋ぎます。レーザー光の種類によって反射鏡の反射率や、レンズの透過率が異なるため、できる限り多くのレーザー光を伝送できる集光装置の選定が必要です。

光ファイバーは、反射鏡に比べて光の集光率が高く、産業用の集光装置において重宝されています。また、ある一定の波長のレーザー光だけを取り出したい場合は、モノクロメーターやポリクロメーターなどの分光器が利用されます。

(3)駆動系

駆動系は、レーザー光を照射する加工素材の固定と、加工台の移動を兼ね備えた機構です。

鏡やレンズ、ファイバーなどの集光装置によって一点に集められたレーザー光は、出口のノズルから対象素材へ照射されます。

切断や彫刻などの加工は、素材にレーザーが当たる位置を変更していることが大半です。この場合は、集光系か加工台のどちらかを動かす必要があります。加工台を自由に動かせるように駆動システムを組み込むことで、集光調整が難しいとされる集光系を動かさずに加工できます。

3.レーザー加工機の種類

レーザー加工機は、使用するレーザー媒質の種類によって区別されています。レーザー媒質とは、レーザー光を増幅させる物質です。

レーザー加工機の種類ごとのレーザー媒質は以下の通りです。

| ファイバーレーザー加工機 | イッテルビウム |

| CO2レーザー加工機 | 炭酸ガス(CO2) |

| YAGレーザー加工機 | YAG(イットリウム・アルミニウム・ガーネット) |

ここでは、レーザー加工機の種類について解説します。

(1)ファイバーレーザー加工機

ファイバーレーザー加工機は、光ファイバー内部のイッテルビウムをレーザー媒質として加工を行います。イッテルビウムはレアアースに分類される金属で、鉱物に含まれる希少な物質です。

ファイバーレーザーは、光ファイバーを用いてレーザー光を集光しており、極めてエネルギー効率が良く、高い出力を発揮します。また、ファイバーレーザー加工機は、レーザー光の照射ノズルが小さいことでレーザー光が一点に集中しているため、スポット溶接に適しており、微細加工も可能です。

イニシャルコストは高い一方でランニングコストが他と比べて低く、保守点検が容易であるため、産業用のレーザー加工機に多く採用されています。

ファイバーレーザーを用いたスポット溶接については、以下の動画を参考にしてください。

ファイバーレーザー溶接機でスポット溶接 できます!!

また、ファイバーレーザー溶接機については以下の記事も参考にしてください。

(2)CO2レーザー加工機

CO2レーザー加工機は、炭酸ガス(CO2)をレーザー媒質としています。CO2レーザーは他のレーザー加工機と比較するとコストを低く抑えられることが特徴です。

また、多くの素材に適した性質を持つことから、レーザー加工機の中で最も普及しており、一般的に使用されています。

CO2レーザーで加工できる素材は、主に非金属であり、木材や紙、アクリル、布、皮、ガラスなど多岐にわたります。長い波長を持つためアクリルやガラスなどの透明な素材も加工できることも特徴です。

一方で、アルミや銅などの高い光の反射率を持つ金属の加工には不向きです。

(3)YAGレーザー加工機

YAGレーザー加工機は、YAG(イットリウム・アルミニウム・ガーネット)をレーザー媒質として加工を行います。レーザー媒質であるイットリウムとアルミニウムは金属、ガーネットは鉱物です。

YAGレーザーは、高いエネルギーと密度によって光の反射率の高い金属も加工可能です。熱によるゆがみや変形が極めて少ないため、彫刻やマーキング、溶接加工に適しているのが特徴です。

私たちの身近な分野では、シミやそばかすのレーザー治療や、脱毛にも使用されており、医療や美容分野でも活躍しています。

4.レーザー加工機のメリットと注意点

ここでは、レーザー加工機のメリットと注意点を紹介します。

(1)レーザー加工機のメリット

レーザー加工のメリットは以下の通りです。

①加工素材を傷付けにくい

刃物を使用しない非接触加工であるため、加工時のゆがみや欠けが接触加工に比べて少ないというメリットがあります。

また、金属加工では意図しない残留物であるバリが発生しづらいです。バリはトゲのように鋭く切創の危険があるため、安全面での利点もあります。

②加工の自由度が高い

複雑な形状の切断、文字や模様の彫刻、マーキングができます。

素材にレーザー光を照射する強さや速さを変化させることで、微細な加工にも対応できます。また、加工台を移動できる駆動システムを組み込めば、より加工の自由度が高くなります。

③加工効率が高い

高エネルギーかつ高密度のレーザー光は、切断や溶接で特に有用です。

他の熱処理加工に比べて素早く素材を溶かせるため、加工効率が高くなります。

また、マーキング加工においても、短時間で多くの加工を施せます。

④設定の変更が容易

レーザー加工機は設計データを読み込み、複雑な加工を容易にしています。

設計データやパラメータの数値を変えることで、加工位置やサイズを簡単に微調整できます。また、加工のために型取りや採寸する必要もありません。

(2)レーザー加工機の注意点

レーザー加工機の注意点は以下の通りです。

①加工できない素材がある

レーザー加工は素材の厚さによって、光のエネルギーが集中する焦点距離の調整が必要です。この焦点距離よりも厚い素材は、レーザー光のエネルギーが届かないため加工できません。また、加工素材の光の反射率が高いとレーザー光が跳ね返って、エネルギーが素材に伝わりづらく、加工が難しくなります。

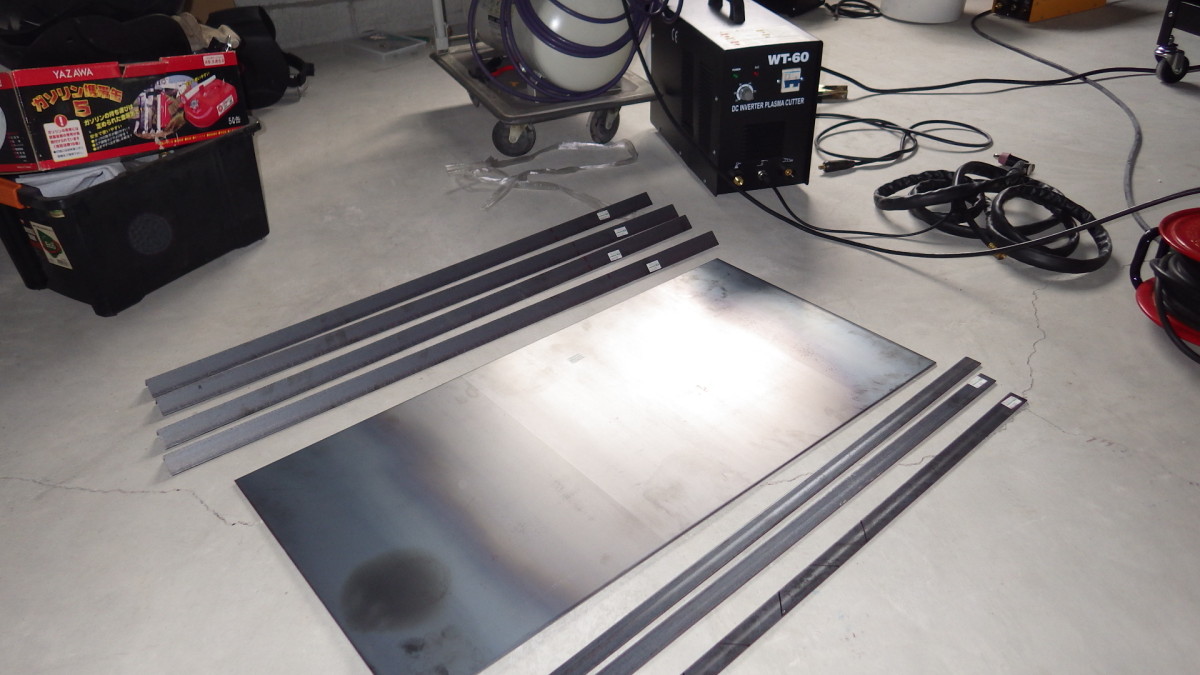

レーザー切断が難しい分厚い素材は、プラズマ切断で対応可能な場合があります。

プラズマ切断については、以下の動画を参考にしてください。

ステンレスタンクを素早く切断!<プラズマ切断機 WT 100S>

②コストが高い

産業用レーザー加工機は、複雑な機構を持ち、サイズも大きくなるため、イニシャルコストが高額になりやすいというデメリットがあります。

しかし、ファイバーレーザーを用いた加工機では、消耗品の交換やメンテナンスが容易なため、ランニングコストは比較的安い金額に抑えられます。

③加工速度が遅い

レーザー加工機は、加工対象の素材によっては加工速度が遅いことがあります。

レーザー光を照射して熱エネルギーによって融解するため、素材の熱伝導率や分厚さによって、加工に要する時間が異なるからです。

④熱による変色が発生する

レーザー光による熱エネルギーによって加工するため、素材等の条件によっては加工部に変色が見られる場合があります。変色を軽減するためには、レーザー光の出力や焦点距離の調整が必要です。

また、変色が発生した場合は、加工後に研磨や表面処理を行うと良いでしょう。