TIG溶接

個人的にクルマ弄り、バイク弄りで一番使っているのがTIG溶接機。

スパッタが飛ばないので仕上がりが綺麗なのが最大の特徴です。

デメリットとして、溶接速度が遅く時間がかかることと、基本的に両手を使う溶接方法ですので、片手で母材を持ったまま溶接して固定するのが難しいこと、隙間が空いていると薄板の場合すぐに穴が空いてしまう等があります。

後にご紹介する半自動溶接機で仮止めのみはやっておいて、TIG溶接で本溶接をする事もあります。

☆スーパーチャージャーのブラケットをアルミ板で製作

☆欠けてしまったシリンダーフィンを溶接して肉盛り

削って形状を整えたらフィンが復活しました。

☆車のロアアーム溶接補強

半自動でもいいんですが、この真横にベアリング(ピロボール)があるので、スパッタが飛ぶといけないのでTIGで溶接しました。

マイクロTIG溶接

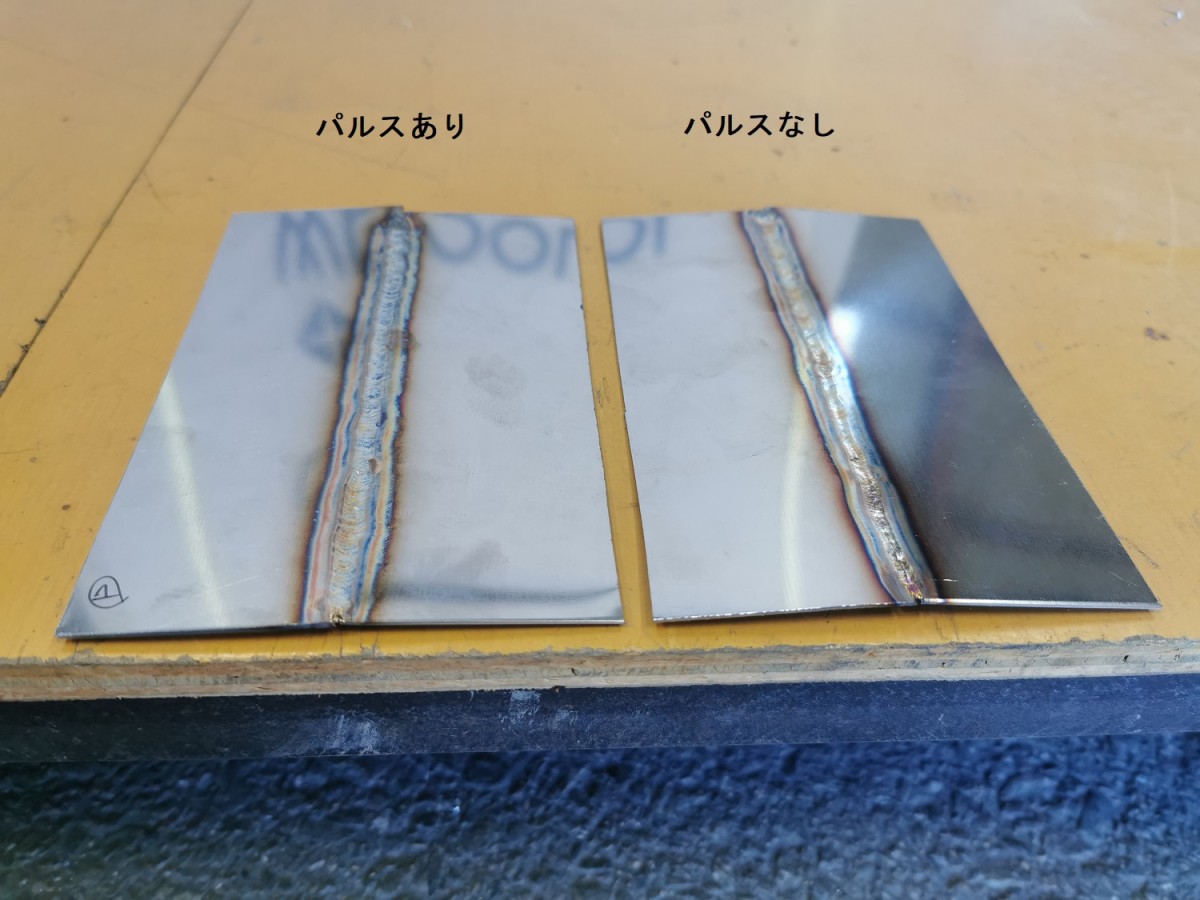

薄板ステンレスを溶接するならこれ。

板厚2mm以下であれば、通常TIG溶接よりもキレイな仕上がりをお約束。

職人さんで毎日溶接している方であれば、そういった薄板溶接もそつなくこなすのでしょうが、そうでない場合は難しいですよね。

初めてのエキマニ自作でしたが、大活躍しました。

☆クルマのエキゾーストマニフォールドをエビ管で製作

バックシールドも効かせており、装着後約2年ほどスポーツ走行していますが、一切割れていません。社外品のエキマニは曲げパイプで溶接個所は圧倒的に少ないにも関わらず割れまくりだったのに、初めてマイクロTIGで自作したエキマニの方が割れませんでした。

焼け取り機能もついていますので、電解液をつけてなぞればピカピカになります。

(左:焼け取り後、右:焼け取り前)

☆チタンマフラーを製作

ステンエキマニが上手くいったので、気を良くしてチタンマフラーにまで手を出してしまいました。

タイコの出口を作っていますが、チタンは高価なので廃材利用です。

廃材のチタン板に穴空けたりして

リング状の板を作りまして

15mm幅に切った同じ板を、円周に沿って仮止め

本溶接。我ながら素晴らしい出来栄え(´∀`*)ウフフ

チタンの溶接にもオススメです。

薄板溶接だと、もう普通のTIGには戻れません(笑)

☆自転車のカゴをステンレス溶接棒で自作

もともと付いて無かったので、マイクロTIGのテストも兼ねて作りました。素材はステンレス溶接棒です(笑)

2φとかだったと思いますが、十字型に重ねてマイクロTIGでノーミスで点付け完了。

これだけ箇所があるのに溶け落ち無く溶接するのって、普通のTIGじゃ相当難しいはず。

自転車の既存のステーに取り付けできるように、平板も溶接して追加しました。

板厚1.5mmのステンレスとステンレス溶接棒2φのマイクロTIG溶接です。

普通のTIG溶接だと穴が空くor棒が溶けて千切れる気しかしませんが、マイクロTIGだと失敗すること無く溶接できました。

非常に細かく設定できますので、薄板の溶接に最適です。

例えばこの100ms:5Hzだと、0.1秒間のアークを1秒間に5回照射する。。という意味です。

手でトーチスイッチを入り切りしても同じことができるんじゃない??ってTIG溶接の経験者なら思うかもしれません。

私も最初はそう思ってましたが、0.1秒を1秒間に5回って人間業じゃ無理です。

通常TIG溶接機とはトーチヘッドの大きさも違います。

左:通常TIG溶接機の物、右:マイクロTIG溶接機の物。

薄板溶接や、狭い場所での作業に適したサイズとなっています。

半自動溶接

見栄えやスパッタは気にしないからとにかく簡単に溶接したい!一気に溶接して、スピーディーに終わらせたい!といった場合にはこれです。

トーチスイッチを押すと自動でワイヤーが出てきますので片手が空き、空いた手で母材を持った状態で溶接できます。板厚に対する隙間の許容も大きいです。

スピードと簡単さが魅力ですが、多少なりともスパッタはどうしても飛んでしまいます。

また、母材の形状にもよりますが、母材が冷えた状態と入熱後では溶けかたが変わってくるのですが、設定値通りにワイヤーが送られてくるので、TIGのような微調整は効きません。

☆半自動溶接機でボンネットの板金作業

小さい二等辺三角形の薄板を手に持ち、母材に当てた状態でトーチを母材に近づけてスイッチを押すだけです。

TIG溶接機で同じように薄板の点付けをしようとすると、溶接棒+トーチ+母材の3つを持たなければならず、手が足りません。腕が生やせる特技をお持ちの方は別ですが。。

半自動であれば溶接棒+トーチの部分が片手で済むので、母材を片手で持ったまま溶接できます。

溶接後、パテを盛り角を馴らして、塗装すれば完成です。

完成直後は我ながらキレイだなと。。

☆半自動溶接機で鉄の作業台を製作

厚み2mmの角パイプを軟鋼用ソリッドワイヤーで溶接しています。

角パイプやCチャンといった構造物の場合、溶接速度の速い半自動がオススメです。体勢的に細かい作業がしずらい所でもやり易いです。

工具類をセッティングして完成!

この作業台は今でも現役バリバリで使っています。

重量100kg超えで重すぎたかなーとも思いましたが、今考えたら丁度いいサイズとどっしり感です。

アーク溶接

作業現場などの野外でバチバチやってるやつは大体アーク溶接です。

溶接機本体、ホルダー及びアースケーブル、アーク溶接棒を用意するだけで作業できるので携帯性が良く、ガスを使わないので風の影響も受けません。

他の溶接方法と比較すると見栄えは一番劣るものの、とにかくくっつけばいい!!といった場合に。

会社内でアーク溶接で何かを作ることは殆ど無いのですが、お客様から頂いた写真をご紹介いたします。

☆農機具の補修

何かをけん引するような物でしょうか?大きいタイヤですね!

以下お客様からのコメントを記載します。

-----------------------------------

購入時(本社直接引き取り)には親切な対応で大変お世話になりました。

用途は趣味で使う程度ですが以前のものが壊れての買い替えです。C国せいですが販売会社が近くだったので購入しました。

使い勝手ですが、外観、重量は小さすぎるくらいです、200Vで使用してますが、パワーは問題なく使用できます、100Vはちょっとパワー不足(入力線が細かった)でしたが問題はなさそうです。

まだ使用時間が少ないですけど、問題なく使えそうで満足してます。購入時に色々親切に対応して頂き有難うございました。今回は農機具の改造をしました写真をアップします。

-----------------------------------

☆エンジンウェルダーからの乗り換え!

騒音及び排気ガス対策でエンジンウェルダーから乗り換えられたとのことです。

以下はお客様コメントです。

-----------------------------------

エンジンウェルダーから乗り換えです、こちらにしてからとても静か、手早いです。工場のまわりに住宅があるので、騒音と排気がでないだけですごく助かります。

写真はL鋼をくっつけただけですが、ちょっとした部材をつくるのに、電源いれてすぐ使えるのでたいへん便利です。

200vで使用です、写真の材料は中古の3mmメッキ付でしたが、アークがとても安定していて自分のようなアマチュアでも安心して使えます。どんどん使っていこうとおもいます。

-----------------------------------

各種溶接方法に合った用途、素材

TIG溶接機

用途として、小さい物(1辺約10cm程度)の物や、スパッタを飛ばすと良くない場所での溶接作業(食品工場や配管)などはTIG溶接で行います。

最近、ステンレス配管をTIGと半自動で溶接してみました(慣れてないのでヘタクソですが)。

ポジショナーで回してるので初めてにしては幾分マシでしたが、慣れてないと特にパイプは難しいです。

外観が重要なバイク関係のパーツは大半TIG溶接ですね。車の場合は場所にもよりますが、アルミホイールやマフラーとかはTIGで、以外とナックル等のある程度の大きさの鋳物でもTIGが上手くいきました。

前述しましたが、板金作業になってくると半自動がやり易いですが、中にはTIGで作業されている会社さんもあります。

素材として、基本的にステンレスはTIG溶接が多いと思いますが、スパッタが問題ない場合(社内で組み立てて現場に納品等)や作業効率重視の場合は半自動で行うこともあります。

また、アルミも小さい物の場合は基本TIG溶接で、大きい物(船関係など)だと半自動で溶接することもあります。

鉄の場合はTIG溶接/半自動溶接/アーク溶接のどれでもOKなんですが、やはり仕上がりはTIG溶接、スピードは半自動溶接、準備が楽なのはアーク溶接といった位置付けです。

半自動溶接

用途として、大きくて作業速度を重視したい場合や、見栄えはそこまで気にしないような物の場合は半自動溶接が楽です。

基本的に鉄が多いんですが、TIG溶接だと時間がかかりすぎるほど大きな物や量産するような物だと、ステンレスやアルミでも半自動で溶接することもあります。

こちらはTIGと半自動両方使って、同時進行で作業台を作っています。

スパッタが悪影響しそうな車輪のベアリング付近をTIGで、角パイプフレーム部分は半自動ですね。

こちらは関東営業所にて、新機種のWT-MIG200Sを使って、アルミ溶接テストをしているところです。

弊社で販売している機種は置いてありますので、お近くのお客様は試しに行かれてください(電話にて来店時間を予約してください)。

また、TIG溶接ではかなりの技術が必要とされるパイプ溶接も、厚みが3mm以上あれば半自動でTIG溶接よりも簡単に溶接できます。

上のTIGで溶接したステンレス配管+フランジと同じものを半自動でも溶接してみました。

半自動+ポジショナーでスピーディーに溶接できましたので、ショート動画内に収まりました。

こちらも同様に初めての作業でしたので、正直失敗するんじゃないかな。。と思って予備を買っていましたが、珍しく一発で上手くいったので、予備の配管をTIG溶接に回しました。

以上、TIG溶接機と半自動溶接機とアーク溶接機の違いの解説でした。

ご自身の用途に合っているか不安な場合、どの機種が最適なのかといった簡単なアドバイスができますので、お気軽にお問い合わせください(お電話頂くのがより具体的に回答できます)。