こんにちは。

走り屋定番のハブベアリング交換です。普通の人はここを交換することは殆どないと思いますが、サーキット派/ドリフト派の人はよくあるトラブルなんじゃないでしょうか?

クルマのハブベアリングは今まで触ってきたベアリングの中で最大の物で、固着もあって取り外しは困難でしたが、半自動溶接機で端材から治具を作ってなんとか交換できました。

実車から外して交換できなかったら非常に面倒なことになるので、とりあえず予備のナックルで手順の把握も兼ねてやってみます。

まず、邪魔なハブボルトをタイロッドエンドプーラーで抜いておきます。

ハブベアリング交換にあたって、まずは圧入されているハブ(さっきボルトを外した根元)を抜きます。

ハブを抜くには、付け根のナックルに何かを引っ掛けた状態でハブのみを押さないといけませんが、そのままではナックルから伸びているアームが邪魔をして、真っすぐ押せません。という事で治具を作ります。

いつもの如く端材を物色し、丁度いいフラットバーがあったので、それをハブを躱すようにくり抜きました。

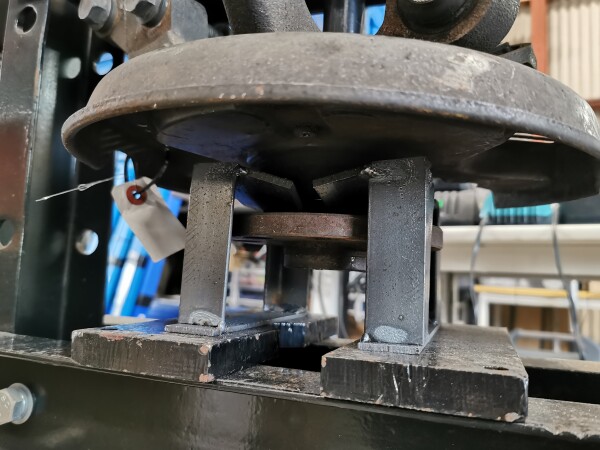

こんな感じで挟み込んで、下のアングルを足にして、ハブのみを押せるような台となる治具を作ります。

WT-MIG200Sのオート設定で溶接します。

正直なところ、人それぞれ好みもありますし、自動調整は最初はあまりアテにしてなかったんですが、個人的にはかなりドンピシャで、細かく調整するよりもこちらのAUTOばかり使っています。

初心者の方は、とりあえず何も考えずに板厚だけ合わせたAUTOにしてもらえればいいかと。

板厚3mmに設定。

仮止めから

本溶接。治具なんでくっついてさえいればいいので溶接は適当ですが、それでもちゃんとくっつくのが半自動の良いところ。

ハブナックルに治具をセットして、ハブのみをプレスで押していきます。

め、めっちゃ曲がってる。。ちょっと軟弱すぎました(汗)

適当に作った簡易治具だからしょうがないんですが、動いてる手ごたえはあり。このままいけるか??

何とか抜けました。次からは曲がらないように、もうちょっと厚みのある板で作ります。

ベアリングのインナーレースがハブに残るとのことでしたが、その通り残りました。

そしてこのレースが固い。通常はプーラーで抜くらしいですが、固着もあるのかプーラー程度じゃに微動だにしません。レースに上手いこと引っ掛けるためにツメまで削ったのに。。。ぐぬぬ

どうしようかと倉庫を漁っていたら、過去に買っていた丁度いい工具がありました。が、工具が曲がるだけで一向に外れません。。。ぐぬぬぬぬ

正直こうなると思った。。

この後、ラスペネ+火あぶりの最強コンボを決めるも、1mmたりとも動く気配無し。もう治具作ったが早いわ。。

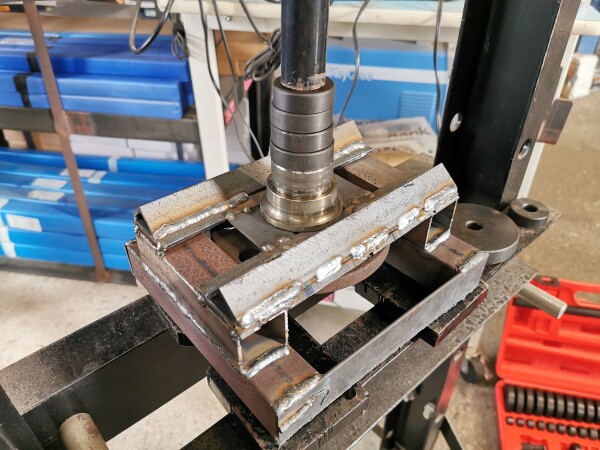

WT-MIG200Sの先ほどと同じ設定で、端材を組み合わせて溶接しました。

インナーレースのみ挟み込んで、ハブを押して抜きます。

軽く押してみたところ明らかに強度不足で、引っ掛けている板が曲がってしまいましたので、追加補強でアングルを山型に溶接。

溶接でガチガチに固めているように見えますが、肝心な所は点付け溶接のみで終わらせているので、後々点付け部分をグラインダーで飛ばせば再利用できます。

ボルトで固定するように作ろうかなとも思いましたが、力がそこまでかからない所の場合、点付け溶接した方が早いです。

ネットでベアリング交換について調べたところ、垂直に押さないと外れにくいし、悪影響もあるみたいです。手持ちのコマを重ねて垂直にググっと押していきます。

ググって調べた通りにググっと押す。これ笑うとこですので。笑

力を加えていくと、手ごたえがありました。

コマを重ねつつ押していきます。ハブのみが下に降りてきています。

ようやくインナーレースが外れました。

これ、絶対プーラーじゃ外れなかっただろうな。。。

ナックル側に残っていたベアリングのアウター側も外します。

ここでもベアリングの下に簡易的な治具を作って置いています。

アウター側も外れました。

こっちは下に台を置くだけで良かったので、割と簡単でした。

これだけ大きいベアリングになると、普通の車屋さんはどうやって交換してるんだろう?ってぐらい大変でした。慣れてるんでしょうが、専用の治具とか持ってるんだろうか…?

今回現物合わせで作った簡易治具たち。見た目は気にしない治具なんで、溶接は雑ですw

ちゃんとしたSST的な治具って相当高価だと思うんですが、自分で使うDIY用なレベルで良ければ、材料費2000-3000円ぐらいで作れます(この治具でそれぐらいです)。

・・・そして終わりと思ったら来客が。

お近くのお客さんなんですが(趣味が同じで友人に近い)、ナックルのベアリング付けるとこにヒビ入っちゃったんですけど、溶接教えてもらえませんか?と。

まさにその辺やってたよ(笑)

ドリ車シルビアのナックルです。ちょっと分かりづらいんですが、クラック入ってます。

V溝は、今から溶接するために取った開先です。

上にベアリングホルダーが来るので、表面を溶接した後に削って平らにしないといけません。そういった場合は開先を取って芯から溶かし込んで溶接した方が強度が出ます。

自分の物じゃないし失敗できないなぁ、、とちょっとビビりながらも溶接しまして、ホルダーが来る面はグラインダーでビードを削って平らにしました。

続いて反対側のナックルも同じ所にクラックが入っていました。そっちは自分でやってみますとのこと。

手順は見てもらっていたので、その通りにまずは開先を取るところから。

リューターで周囲の黒皮を剥がしています。そのままでも溶接はできますが、巻き込むと汚くなってしまうからです。

そういえば、私がやった方は念のためバーナーで炙って油を飛ばしていたんですが、忘れてました。まぁ普通に溶接できたんですが。

溶接後、削るのは帰ってからするそうでした。頑張ってください。

さてさて

こちらも新しいベアリングを圧入していきます。

ベアリングが圧入される所に軽い腐食があったので、一応フラップホイールで磨いておきました。

ベアリングはちょっとでも小さくしてから圧入したかったので、冷凍庫に入れて冷やしておきました。

普通はこんなことしないと思いますが…以前フライスの主軸を入れる時、簡単に入ったので。

冷凍していた物:73.95mm

抜き取った常温品:73.98mm

その差0.03mm。正直測る時の力加減で何とでもなるやつですが、ズルはしていません!(笑)

凍らせてた甲斐あってか、プレスでススッと入ってくれました。

抜き取るベアリングならある程度強引に抜いてもいいですけど、新品ベアリングは無理したくないですから。

抜け止めのクリップを入れて完成です。

ベアリング交換の治具作りでした。素人作業ながら交換できてよかったです。

また、来られた方のナックルも修理できてよかったです。

※弊社で溶接機を購入いただいた方向けのサービスです。

ここのところ、まぁまぁな頻度で溶接作業のご依頼を頂きますが、プロではありませんので作業のみは承っておりません。ご了承願います。