プラズマカッターとは?

プラズマカッター(プラズマ切断機)とはアーク熱で母材を溶かしてその部分を

エアーで吹き飛ばして切断する機械のことです。

従って、プラズマカッターとは別にエアーコンプレッサーが必要となります。

エアーコンプレッサー内蔵型のプラズマカッターもありますが、その場合

コンプレッサーが小さくなるので連続使用はあまりできません。

プラズマカッターのメリット

プラズマカッターを使用するメリットは以下の4つです。

– 曲線切断ができる

– 切断作業が簡単

– 歪みが少ない

– 切断スピードが速い

曲線切断ができる

高速切断機やグラインダー等ではできない曲線や円形に切断することが可能です。

従って、鉄板に書いた文字を切り抜くこともできます。

円形に切断する際は円切りコンパスを使用します。

<円切りコンパスを使用(WT-100S)>

切断作業が簡単

プラズマ切断とよく比較されるガス切断(アセチレン)がありますが、

それと比べると最初の炎の調整や切り始めの高圧バルブの調整等が必要ありません。

トーチを切断物の上に添えて一定の角度、速度でスライドさせるだけですので簡単です。

歪みが少ない

こちらもガス切断(アセチレン)と比較してですが、入熱が少ないのでその分歪みも

少なくなります。

切断スピードが速い

他の金属切断方法である高速切断機、バンドソー、グラインダー、ガス切断等と

比べて切断するスピードは断然プラズマカッターが速いです。

プラズマカッターのデメリット

プラズマカッターを使用するメリットは以下の4つです。

-電源が必要

-エアーコンプレッサーが必要

– 精密な切断はできない

電源が必要

電源(200V)が必要なので、現場等で電源が無い場合は使用できません。

発電機での使用に関しては、機械本体が故障する可能性があるので推奨しておりません。

理由としては発電機からの電圧が一定でないことや、エアーコンプレッサーも同じ発電機に

接続する場合が多い等の理由でより電圧が不安定になることが考えられるからです。

エアーコンプレッサーが必要

使用にあたってエアーコンプレッサーが必ず必要です。

200Vのコンプレッサーであれば問題ありませんが、100Vの場合、1300~1500W程度

コンプレッサーを推奨します。750W程度のコンプレッサーですと充填が遅く、

充填待ちの時間が出てきます。タンク容量は30L以上を推奨します。

精密な切断はできない

プラズマカッターではレーザー切断のような精密なミリ単位の切断はできません。

細かい仕上りが必要な場合は、粗目にプラズマで切断して、グラインダーで微調整して仕上げます。

プラズマカッターの接触と非接触の違い

この違いについて簡単に言うと、切断面にチップ(トーチの先端)を接触させるか

させないかの違いのことです。

比較的大型のプラズマカッターは非接触タイプが多く、小型のプラズマカッターは

接触タイプが多い傾向があります。

接触タイプは切断物にチップ先端を接触させないと切断できませんが、非接触タイプは

接触させても少し浮かせて非接触でもどちらでも切断可能です。

凹凸のある切断物は非接触の方が切断しやすいです。

接触タイプ(WT-60使用)

非接触タイプ(WT-100S使用)

パイロットアークとは

非接触タイプのプラズマ切断機を作動させる(トーチスイッチを押す)とチップ先端

からエアーと共にアークが発生します。これをパイロットアークと言います。

接触タイプのプラズマ切断機は実際に切断物に接触させないとアークスタートしませんが

非接触タイプの場合、トーチを浮かした状態(切断しない状態)でもアークが発生します。

プラズマカッターの接触と非接触はどちらが使いやすいか

非接触式の方がチップ先端を切断物に置いた状態・浮かした状態のどちらでも切断

できるので使いやすいです。

接触タイプはチップ先端を切断物に置いた状態でアークを出してトーチをスライド

させて切断しますが、チップ先端が浮くとそこでアークが途切れてしまいます。

非接触式で浮かした状態を(フリーハンドで)キープするのは難しいので専用のガイドを使用します。

非接触式のプラズマカッターのメリット

- 凹凸のある切断物等が一回で切断できる

- 消耗品のチップが長持ちする

- 多少の表面処理であればそのまま切断できる

凹凸のある切断物やパンチングメタル等が一回で切断できる。

非接触式だとアークが途切れてしまうが、非接触式だとアークが途切れないのでスムーズに切断できます。

消耗品のチップが長持ちする。

チップ先端を浮かした状態で切断すると切断時のトーチ操作によるアークの跳ね返りを

直接受けないのでチップが若干長持ちします。

多少の表面処理(塗料等)であればそのまま切断できる。

プラズマ切断をする際、電気が通る状態でないと切断できない為、表面の塗料等は

グラインダー等で剥いでおく必要があります。しかし、非接触式のプラズマ切断機であれば

パイロットアークで塗膜を破ってしまうので多少の塗膜等であればそのまま切断できます。

(塗料が焼けるので基本的には事前にグラインダー処理を推奨)

接触式のプラズマカッターのデメリット

上記(非接触式のメリット)の逆になってしまいますが、下記のようなデメリットがあります。

- 凹凸のある切断物等が一回で切断できない

- 表面処理された切断物は表面を剥ぐ必要がある

凹凸のある切断物やパンチングメタル等が一回で切断できない。

チップ先端が切断物から離れるとアークストップしてしまう為。

表面処理(塗料等)された切断物は表面を剥ぐ必要がある。

絶縁状態では切断できないので表面をグラインダー等で研磨して地肌を出した状態で切断します。

おすすめの接触式/非接触式プラズマカッター

弊社がお勧めするおすすめのプラズマカッターは下記商品となります。

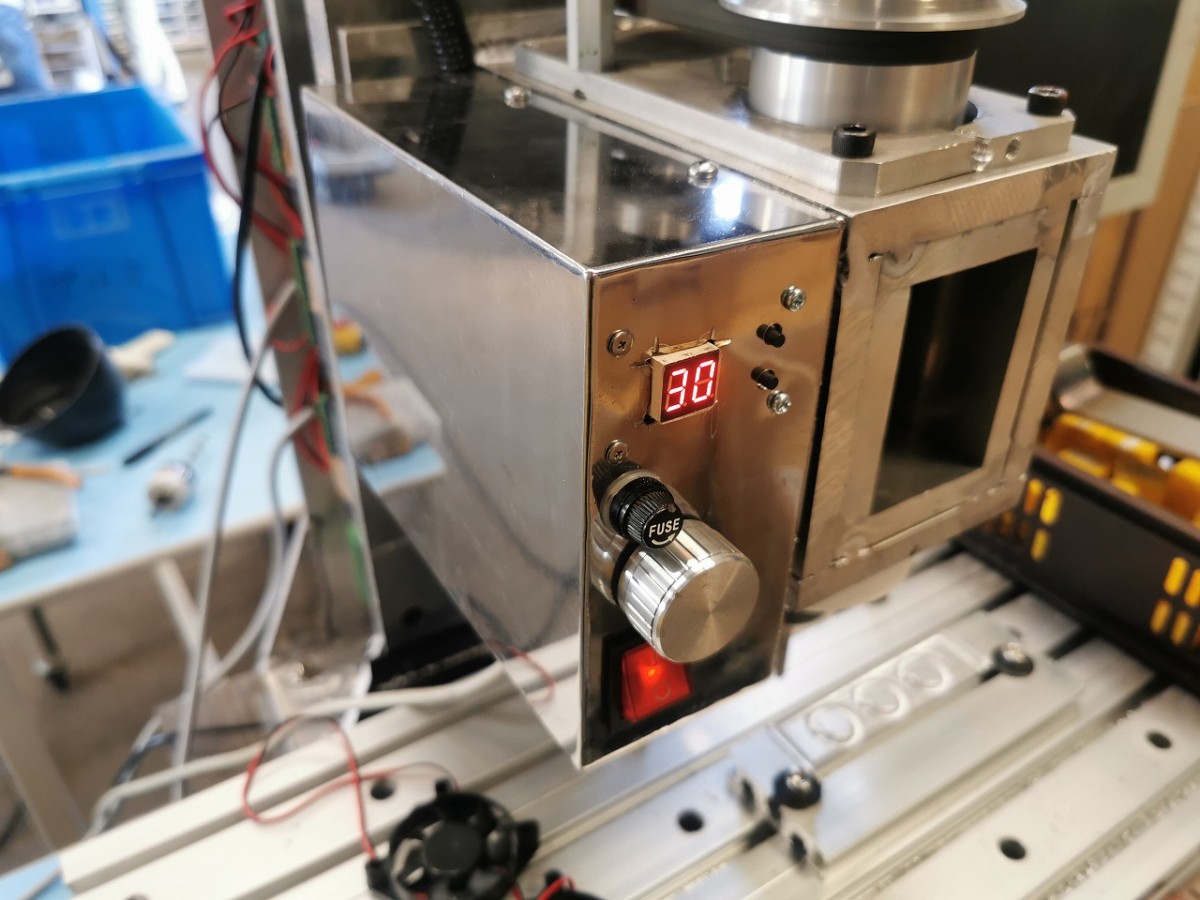

接触式:エアープラズマ切断機WT-60(単相200V)

- 最大10mmまでの鉄板が切断可能!

- 小型軽量で持ち運びも楽々。

- 家庭用の単相200Vでも使用可能。

<仕様>

| 入力電圧 | 単相200V 50/60Hz |

| 定格入力 | 7.8KVA |

| 出力電流 | 20~60A |

| 定格使用率 | 60% |

| 切断板厚 | 1~10mm程度 |

| 重量 | 13kg |

| 寸法 | 幅205×奥行480×高さ370mm |

| 付属トーチ長さ | 3.8M/8M |

非接触式:エアープラズマ切断機WT-100S(三相200V)

- 最大40mmまでの鉄板が切断可能!

- 強力なパイロットアークで切断スタートもスムーズ!

- 楽に移動できるキャスター付き。

- 3年保証付!

<仕様>

| 入力電圧 | 三相200V (50/60Hz) |

| 定格入力 | 15.5KVA |

| 出力電流 | 25~100A |

| 定格使用率 | 60% |

| 切断板厚 | 1~40mm程度 |

| 重量 | 30lg |

| 寸法 | 幅282×奥行555×高さ550mm |

| 付属トーチ長さ | 3.8M/10M |

他、不明な点がございましたらお気軽に問い合わせ下さい。