こんにちは。ものづくり担当古賀です。

まぁ車が壊れたり気になるところが出てくる度に会社で補修させてもらってるだけなんですが。笑

今回はエアクリーナーボックスの製作になります。興味のある方はご覧ください。

先日とある走行会でサーキットを走っていたところ、冬場と比較して直線がやたらと遅い…

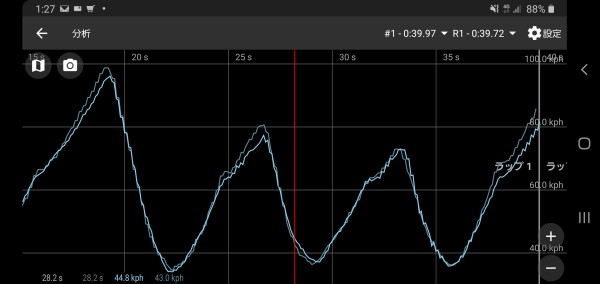

半透明の線が2月で実線が8月です。

場所にもよるけれども、100キロの直線で約4キロ遅いという状況でした。

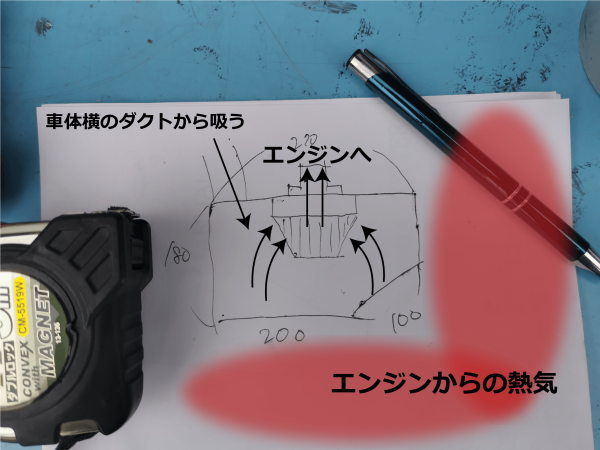

当時のエアクリーナーの配置はこんな感じで、エンジンルーム(汚くてスイマセン)の熱気を盛大に吸っている状況、吸気温度は60°オーバーで高吸気温度補正による点火リタードも入ってました。そらパワーダウンするわ。。。

この状況、どぎゃんかせんといかんって訳で、アルミ板から遮熱板を作ることにしました。

当初は遮熱用の板だけを設置するつもりだったんですが、いっそのこと箱にしてしまって、ボディ横のダクトからフレッシュな外気を吸わせることにしました。

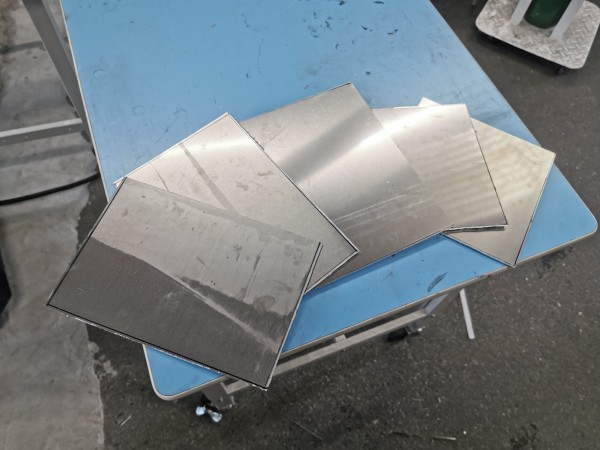

厚み2mmのアルミ板があったので、これを使いました。

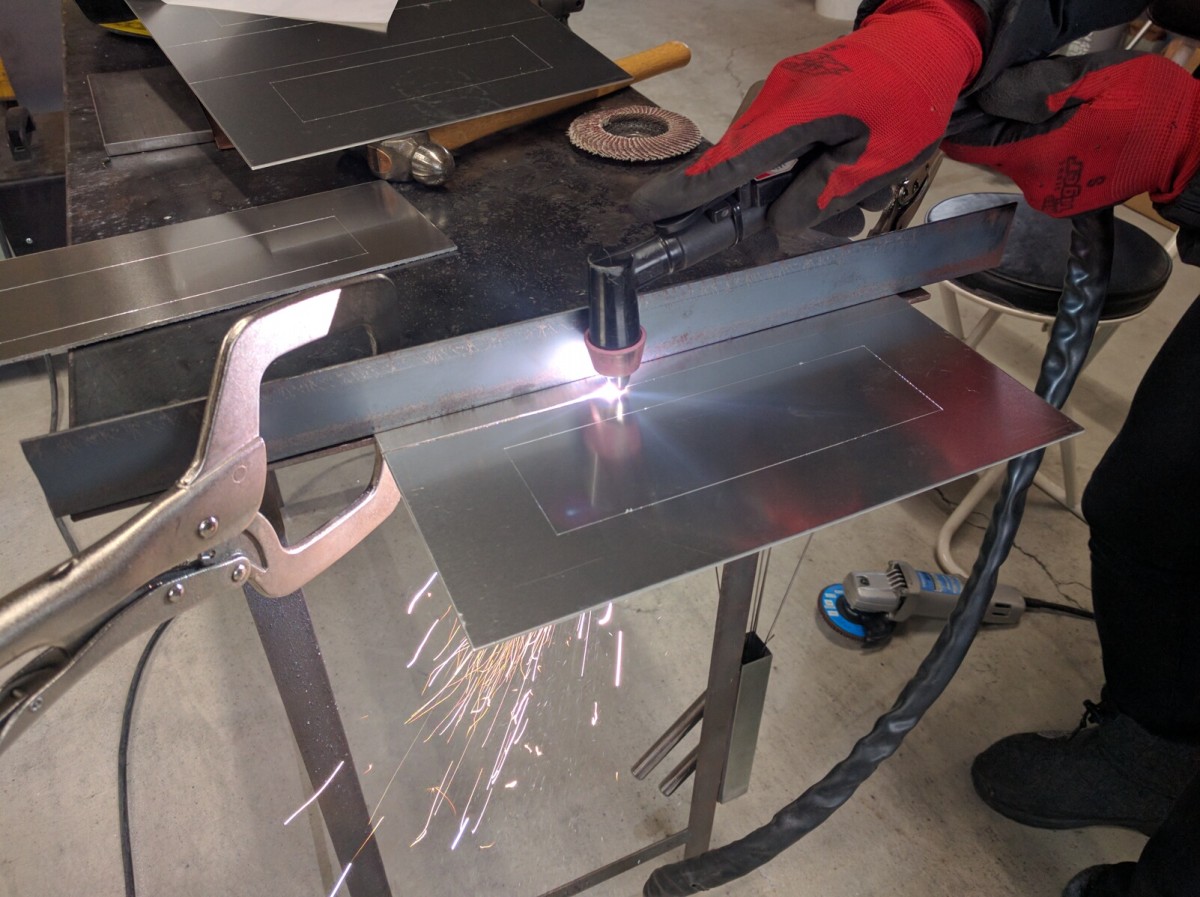

プラズマ切断機で所定の寸法に大雑把に切っていきます。

定規代わりにアングル等を沿わせれば、まぁまぁキレイに切れます。

集中してたらテーブルもプラズマ切断してしまった…スイマセン(。-∀-)

プラズマで切りっぱなの状態ではそのまま溶接するにはちょっと厳しいので、手動シャーリング機?で切断面をキレイに切り直しました。

切断面を整えるのって、グラインダーでやってたら何気に時間かかるんですよねー削り粉も大量に出ちゃって掃除も大変ですし。

手動シャーリングは予想以上に便利で、切断できる長さは限定されます(会社のは200mmぐらい)が、切断した面はそのまま溶接できるぐらいキレイです。アルミなら2-3mm、ステンや鉄なら1mmぐらいまでは切断できそうです。

※レバーシャーは弊社では販売していません。

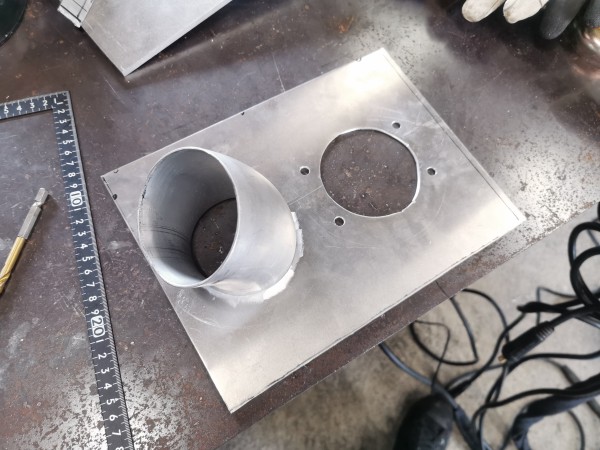

続いてパイプが通る箇所にプラズマ+円切りコンパスの組み合わせで穴を空けます。

ホールソーのように正確には切れませんが、ばか穴でよければスピーディーに穴あけできます。穴径ドンピシャなホールソーって持ってない事が殆どですし。

そして空けた穴にパイプを溶接していくんですが

未だに何度もやってしまうんですが、溶接失敗して黒くなっちゃうやつ。。

この時、タングステンに溶接棒or母材が乗り移ってしまうことがあります。

こうなったら絶対キレイに溶接できません。

面倒なんですが、アルミが乗り移ってしまったところはへし折りまして

研ぎ直します。

研ぎ直すとアークの安定感がまるで違います。

なんとかパイプ一周溶接しました。板が歪んで修正が大変でした。

今考えれば、板をボックス状に溶接してから、最後にこのパイプを溶接すればよかったです。

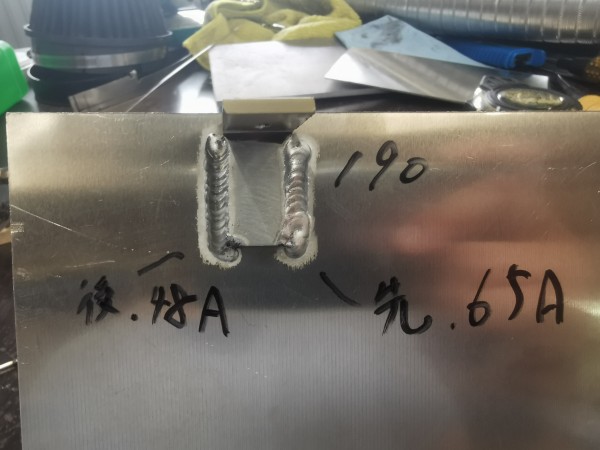

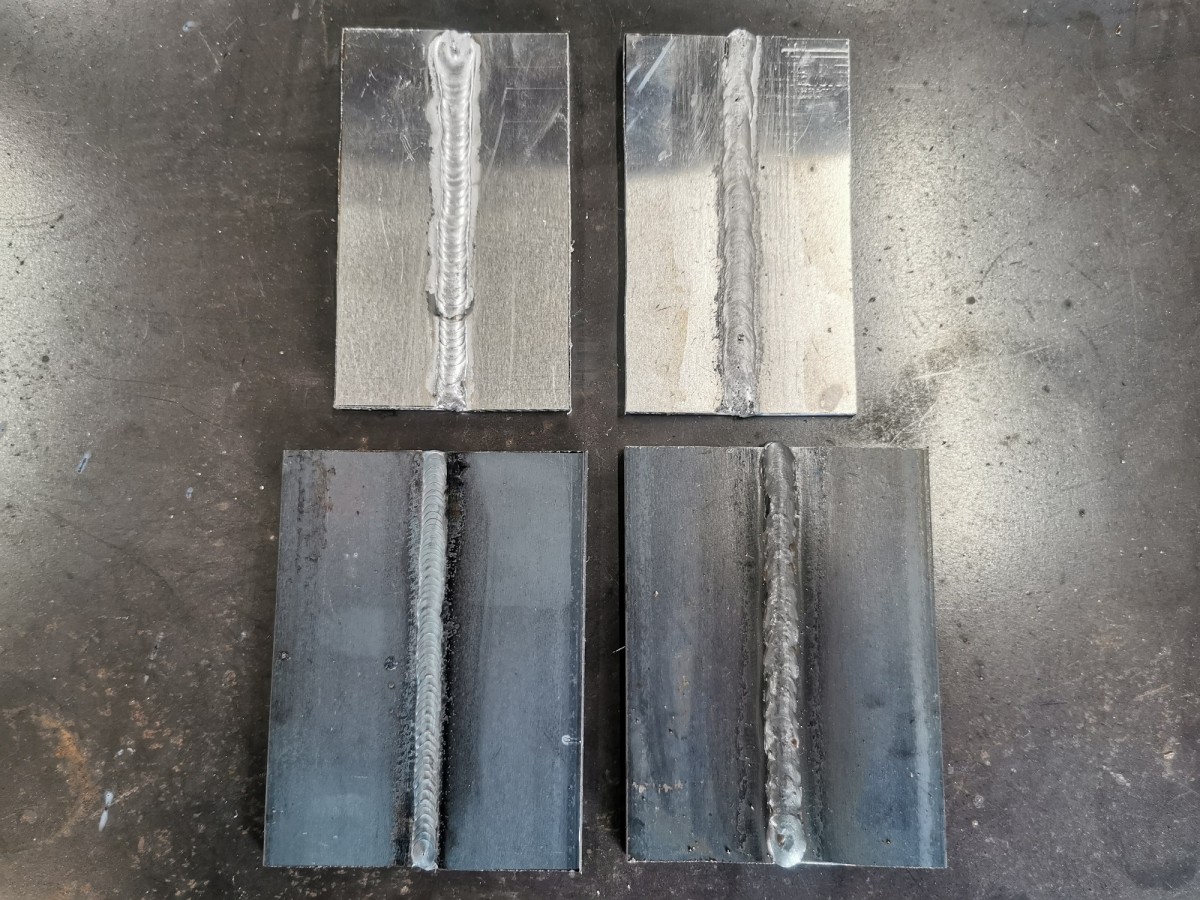

続いてフタ固定用のステーを溶接しました。左側→右側の順に溶接しています。

このビードをパッと見た感じでは左側より右側の方が高い電流で溶接してるように見えます。。。が、実は同じ電流で溶接しています。

何で溶けがこんなに違うかというと、冷えた状態から溶接するのと熱が入って熱くなった状態から溶接する差です。

特にこういった小さいステーの溶接では、すぐに熱が入ってアツアツになってしまうので、影響は大きいです。

こちらは右→左の順番で溶接しています。

先に溶接した右側は65Aスタートで、後に溶接した左側は48Aです。

ちょっと右が強かったんですが、アルミ溶接の際は頻繁に電流調整する必要があります。

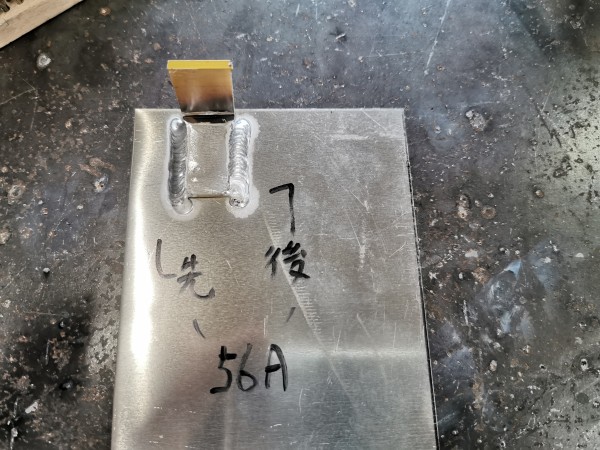

これは左→右の順番で溶接しましたが、両方56Aです。

なんで後で溶接した方も同じぐらいのビードになっているかというと、左側は板の端っこの方なので熱の入りが早いのに対して、右側は板の中央辺りなので熱が回りに逃げやすいからです。

要点をまとめると

・アルミは熱入り前と熱入り後では溶け具合に大きな差が出るので、同じものを後で溶接する方は電流を下げる必要がある。

・板の端面と中央部分では熱の入りに大きな差が出るので、端っこを溶接する際は電流を下げる必要がある。

・大きい物より小さい物(上のL型のステー等)を溶接する時ほど、熱入り前後での電流調整の幅を大きく変える必要がある。

お客様からもTIG溶接でアルミ溶接の際、板厚と電流の目安を聞かれますが、物の大小や溶接する形状にもよってかなり違ってきますので、その辺の調整には慣れが必要です。

ただ、難しくてできないかと言われればそんなことは無く、練習してもらえればやれないことは無いとも思います。

↓初心者の方は参考までにご覧ください↓

続いてアルミ板を溶接して箱にしていくんですが、上のパイプを先に溶接してしまった板が歪が凄い。。できるだけ叩いて修正したものの、それでもこの隙具合です。

仮止めの段階でこの隙間は埋めておかねば、その後溶接が難しくなってしまいます。

そんな時はこちらの押さえクランプを使いました。ハタガネというらしいです。

歪をガッツリ挟んで無くした状態で

仮止めして隙間はOK

右手にトーチを持って左手に溶接棒をもってちょんちょん…TIG溶接しました。

TIG溶接を覚えるのが面倒な場合は、こちらのWT-MIG225ALを使う手もあります。

アルミ溶接の場合は使いやすいスプールガン仕様がオススメです。

熱入り具合等による微調整は必要ですが、板厚を入力すれば、大体の電流/電圧の調整は機械がやってくれますし、ワイヤーが自動で出てくるので技術的にもTIG溶接程は必要ありません。若干仕上がりは劣りますが、簡単にアルミ溶接ができます。

板厚的には2mm未満は厳しいので、それ以上あればOKです。

形になってきました。

仮で設置…奥のパイピングを通す部分、狭くて取り付けが大変そう。。。もうちょっと小さく作れば良かった。。。

車体横のダクトから熱されていない新鮮な空気を取り込む形にします。

そこまで薄いアルミダクトを引っ張ってくるんですが、これは本当に大変でした。

なんせダクトを引き込む箇所が狭い上に、このアルミダクトが曲者で、引っ張ると渦を巻いて簡単に千切れていく軟弱仕様…( ;∀;)

ホームセンターで買ってきた安物ですし、用途が違うのでしょうがないんですが、余程溶接の方が簡単でした。

手こずりながらも何とかパイプとアルミダクト等を接続し、たまたま持っていたブリッツのシールを貼って完成です。アルミボックスは自作ですが、中身のエアクリーナーはブリッツなのでOKでしょう。笑

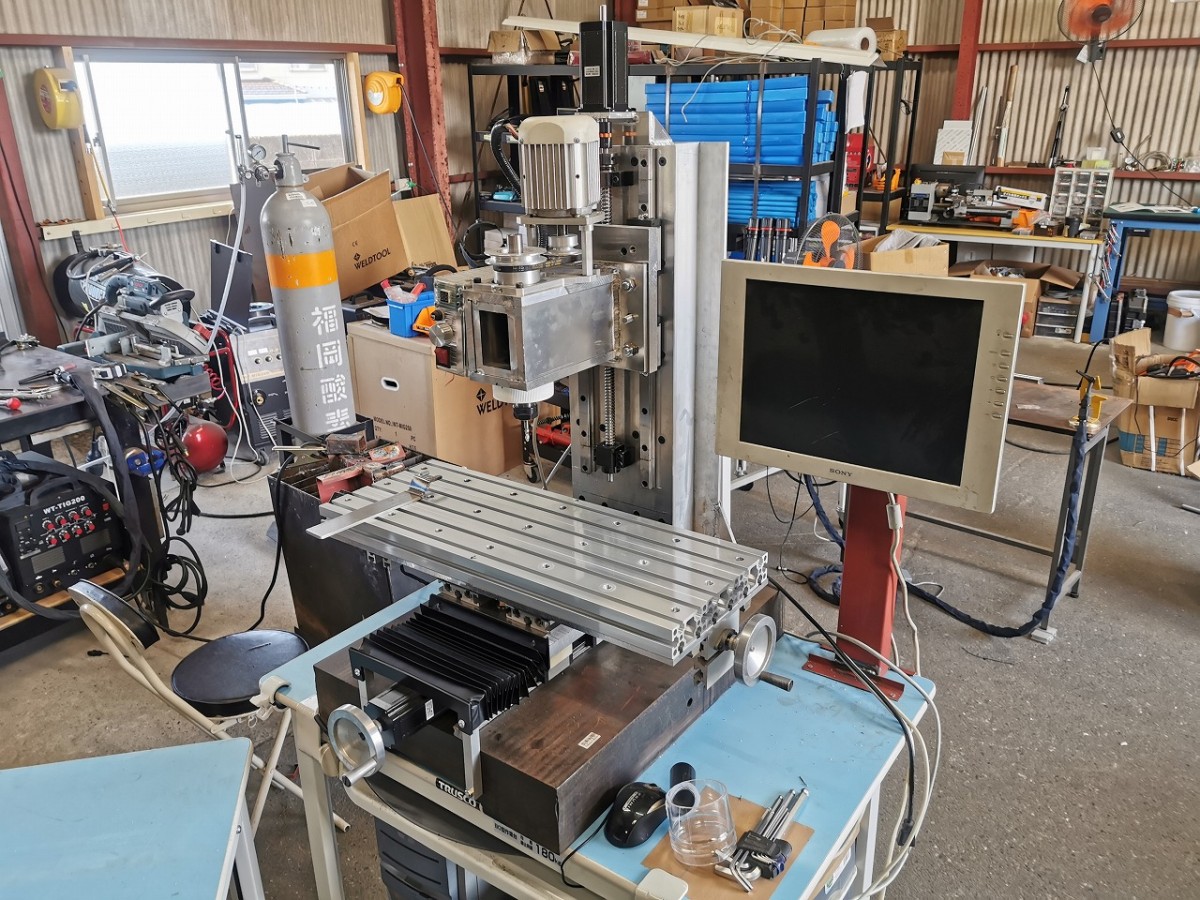

今回メインで使ったWT-TIG200ですが、9/7頃より順次出荷予定となっております。お待たせして申し訳ありません。宜しくお願いします。

TIG溶接機WT-TIG200(アルミ、鉄、ステンをキレイに溶接したい)

WT-TIG200フルセット(今からTIG溶接を始められる方向けセット品)

パルスミグ溶接機WT-MIG225AL(多少見た目が悪くてもとにかく簡単にアルミを溶接したい、鉄/ステンもワイヤーを変えれば溶接できます)

プラズマ切断機WT-100(20mm前後までの金属を自由に切断)