こんにちは。

ブレージング溶接というのをご存知でしょうか?

私自身も今まで聞いた事は無かったのですが、最近の車では高張力鋼板の使用に伴い、板金等で接合する場所によっては、メーカーから指定があったりするらしいです。

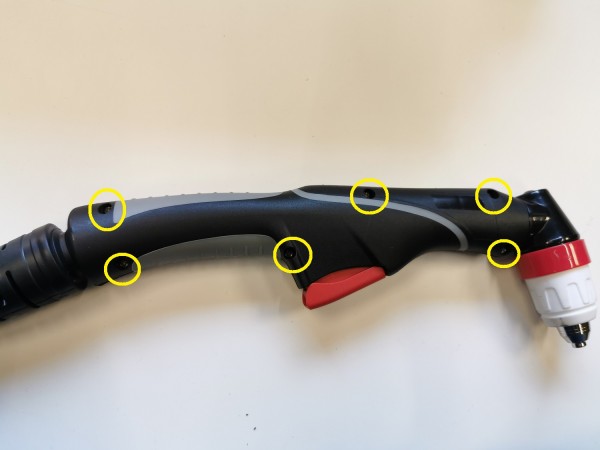

その際に使うのがパルスミグ溶接機となり、今回WT-MIG225ALでブレージング溶接を試してみました。

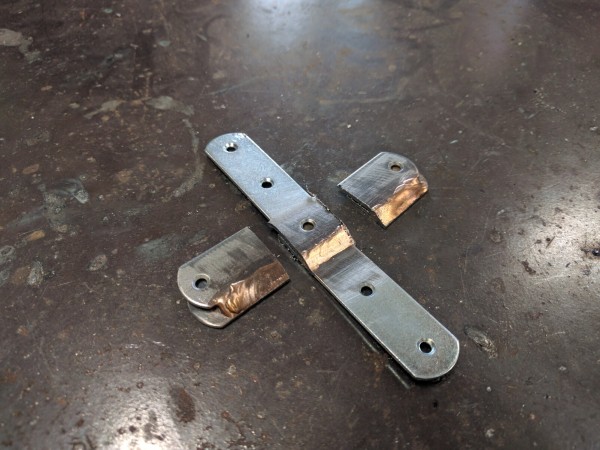

母材はこちらのT型の鉄板です。厚みは1mmとなります。

仮止めしまして

専用のブレージングワイヤーを使って溶接します。

厚みが薄い割には、穴が空くことなく連続で溶接できました。

比較でこちらはソリッドワイヤーを使った溶接になります。

電圧が高いとすぐに穴が空いてしまうので、若干盛り気味なんですが電圧低めで何とか溶接できました。

溶接した母材の左右を切断します。

切断面の比較になります。

上が通常の軟鋼用ワイヤーで炭酸ガス溶接した物で、下がブレージングワイヤーを使った溶接になります。

画像を拡大してもらえば分かりやすいのですが、上の炭酸ガス溶接分は普通に母材とと一体化しているのに対し、下のブレージングワイヤーを使った溶接の方は溶接ビードが黄色っぽくなっています。

つまりブレージング溶接の場合、母材と完全に一体化はせず、ロウ付けのような感じです。

これによって母材が溶け落ちにくく、熱の影響も少なくなるので、超高張力鋼板の溶接などでは指定されているのかもしれません。

母材と一体化していないとなると強度が心配になりますよね。

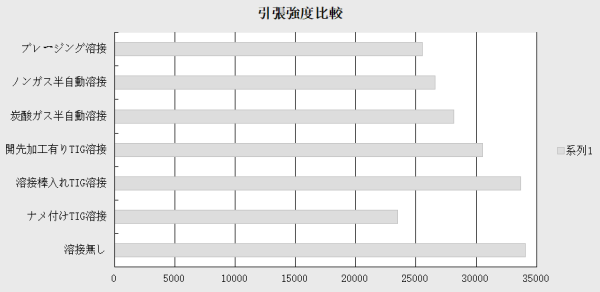

その辺がハッキリしないまま販促するのもどうかと思い、実際に工業技術センターにて破断試験にかけてきました。グラフをごらんください。

母材:厚み3mm×幅25mmフラットバーで、単位は[N]となります。

結果としては、その他溶接方法と比べて、ほとんど差がありませんでした。

詳しくはこちら:TIG溶接、半自動溶接、ブレージング溶接における引張試験の結果

ちなみにブレージング溶接した母材をハンマーで叩いたりもしましたが、溶接部から割れることはなかったです。

また、ブレージングワイヤーの成分のほとんどは銅なんですが、削った感じも鉄よりも簡単に削れて、板金等でも効率よくサンディング作業ができるかもしれません。

今回使った溶接機はこちら

ご不明な点がございましたら、お気軽にお問い合わせください。

株式会社WELD TOOL