こんにちは。

今回はフライス盤を自作した記事になります。

構想自体は数年前に練っていたんですが、中途半端に部品を揃えてほったらかしになってました。

所々端折って上げようかなとも思ったんですが、それなりに苦労したので1から上げてみます。笑

かなりの長編となっていますが、ものづくりが好きな方はご覧ください。

目次(クリックで移動します)

製作するまでの経緯

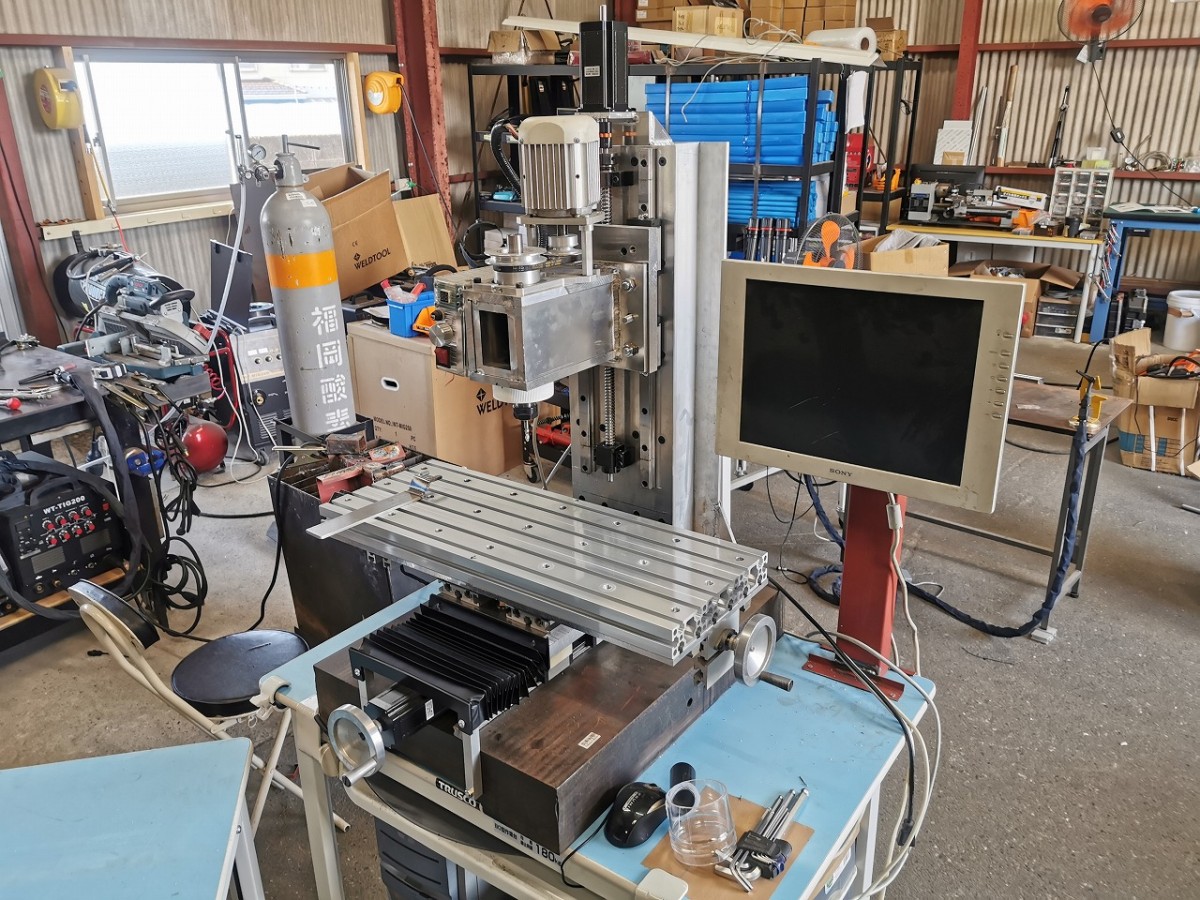

今から7-8年前に購入して先輩の助けを得ながらなんとかCNC化にこぎつけ、細かな手直しはしつつも快適に使っていた中華CNCフライス盤、ここ最近調整をしても問題が頻発するようになってきていました。

こんな感じで自動で金属を切り出す機械です。

アルミや鉄の板からこういった形状を切り出すのに使います。

溶接してこうなります。

車の足回りの部品で、既存の穴を拡大加工しています。

その他、精度が必要な加工をメインにたまに使います。使用頻度はそうでもないんですが、代用が効かないので無いと困る機械の一つです。

CNC化以外にもベルト駆動化、ボールネジ化、サーボモーター化、ヘッド延長、テーブル改造…原型が残ってるのは主軸ヘッドと背骨ぐらいです。

今まで色々と役にたってくれたんですが、調整しても問題頻発するようになっており、既製品を買ったところでどうせ改造するなら、1から自分で作った方が満足できそうな気がしたので、自作することにしました。

とりあえずネットで情報を集め、非常に詳しく解説されていた方がいらっしゃったので、それを参考にさせていただきました。制作の流れをイメージできるので、非常にありがたかったです。

前置きが長くなりましたが、それでは製作していきます。

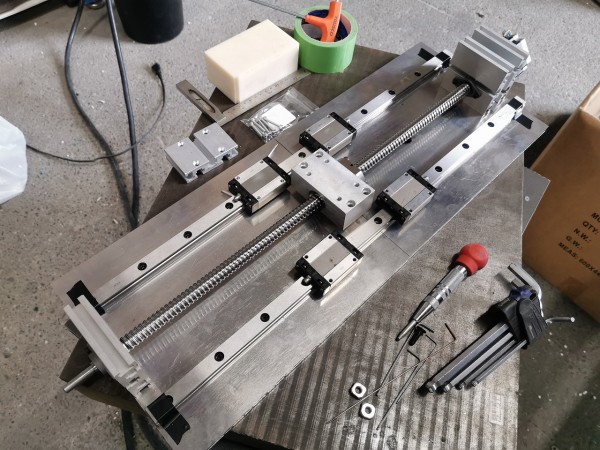

X軸の製作

まずはX軸から製作していきます。材料はアルミ板、リニアガイド、ボールネジなどです。

中古の寄せ集めですが、リニアガイドは16mm~20mm幅の物、ボールネジは5mmピッチの物を使いました。大体これぐらいがちょうどいい気がします。

ちなみに軽量化と加工のし易さから、テーブル、フレーム、コラム等全てアルミで作りました。

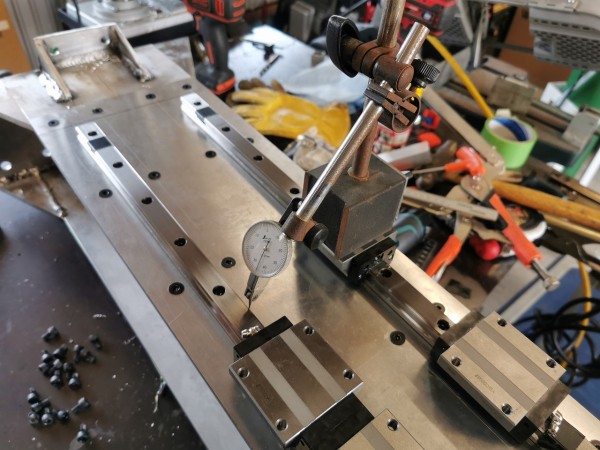

リニアガイドは平行度が超重要なので、基準となる板を両側から挟み込む形で固定したら良いとのことでした。ふむふむ…参考になります。

ガイドのブロックにゲージを置いて平行度チェック…最大で0.02mmの振れ幅まで追い込みました。これぐらいなら大丈夫かな。。?

続いてボールネジの加工です。所定の長さにグラインダーの切断砥石で切断します。

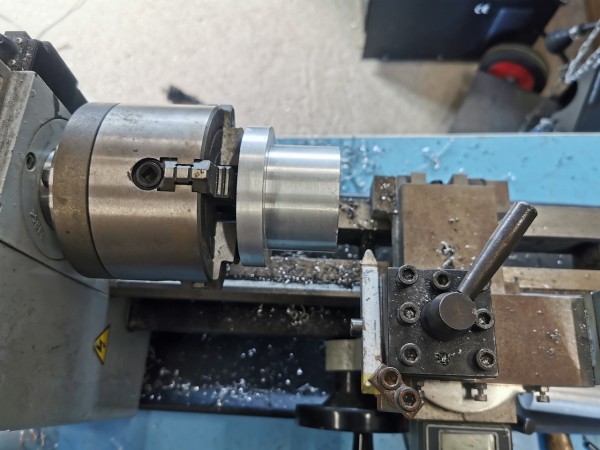

旋盤で軸端加工していきます。最初からバイトで削ろうとしても、ボールネジは表面処理がしてあり相当硬いので、刃が入りません。

ですので、両頭グラインダーで大雑把に表面をさらっておきました(写真の状態から旋盤加工スタート)。

後々ベアリングを圧入する箇所、所定の寸法+1mm程度まではゴリゴリ削っていき、目標に近づいてきたらノギスで径を測りながら旋盤加工していくんですが、この時点では多少大きめに削っておきます。

なんでかと言うと、熱い時にドンピシャになるように削ってしまったら、冷えて常温になった時、僅かに縮んでスカスカになってしまいます。

当初これを知らなくて、何度も失敗して、最近ようやく気付きました。そういう事だったのね(。-∀-)

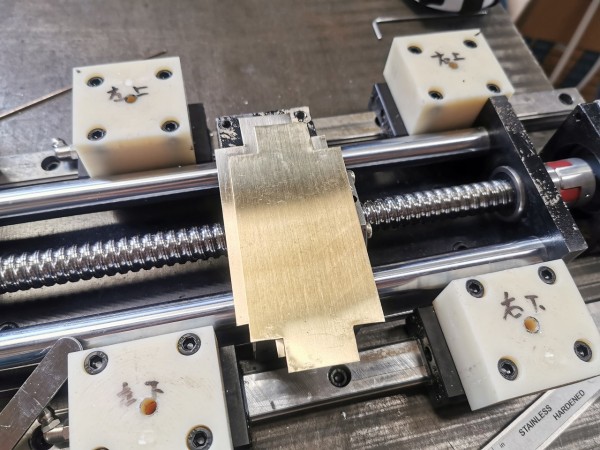

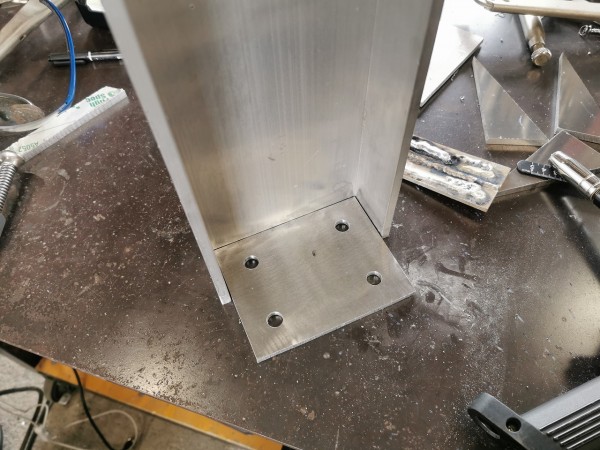

ボールネジの設置を完了したX軸となる部分の裏側です。Y軸と合体させるための板を写真のレールの上に取り付けていきます。

リニアガイドやボールネジ等は新品で買ったら高価ですので、その時にあった中古品などのあり合わせで作っており、中心の長方形のボールネジ固定ブロックだけ1cmぐらい高いです。

ですので、こういった調整は度々起こります。現物合わせで設計図はありません(笑)

端材を物色した結果、アルミフレームが高さが丁度いい感じでしたので、これを使って高さを合わせる事にしました。

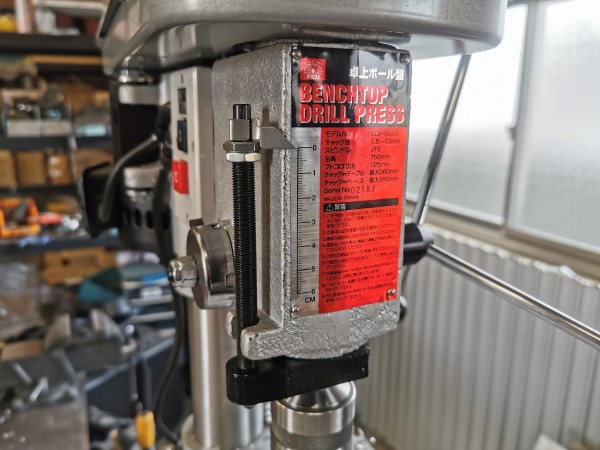

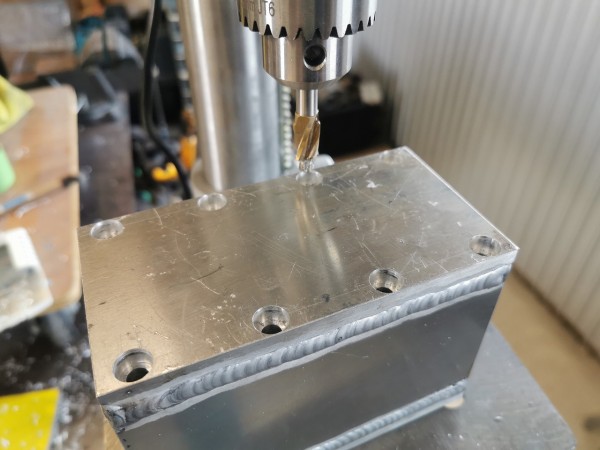

ボール盤で穴あけ→沈みフライスでボルトの頭を埋めます。

沈みフライスを使うにあたって、ボール盤に送りメモリがあったので、助かりました。無かったら目検討になってしまいます。

ボールネジのブラケットと四隅のレールブロックの高さが合いました。

振動が予想される箇所は、ネジロック(取り外せるレベルの物)を塗って組付けました。

この上にX軸とY軸を固定するプレートがきますので、ボルト穴を開けていきます。

で、現状4つのブロックは左右にスライドしてしまう状況で、どうやって寸法を出そうかなと考えた結果、テープに穴をマーキングしまして

それをプレートに張り付けてポンチを打ちました。だいぶ雑なやり方なんですが、他に簡単な方法を思いつきませんでした。

今記事を書いてて思いついたんだけども、プレートの保護シール(下の白い部分)を剥いで、それにマーキングしても良かったかな。。テープは板と同じ寸法なのでそっちの方が精度出そうだし。。

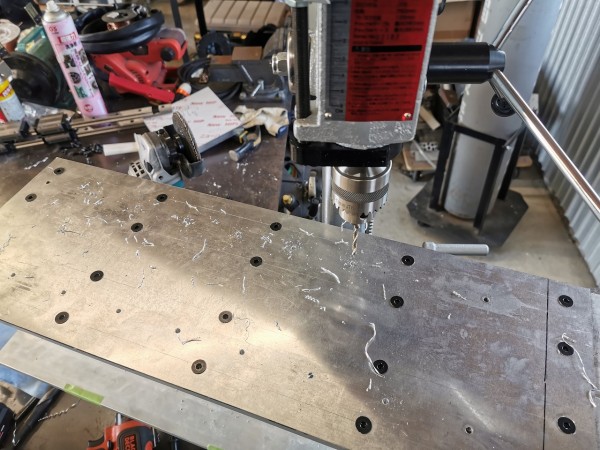

上記でポンチを打った箇所にボール盤で穴あけ→沈めフライス加工します。

板の厚みが20mmあるので、手加工ではどうしても穴がナナメに空いてしまいます。ボール盤あってよかった~

というか、こういう時CNCフライスがあれば、ほったらかしにできるので一番楽なんです。

今回のようなフライス盤に設置できる大きさの物だったら、上のマーキングとかポンチ打ったりもすることなく、寸法図ってGコード形成(ソフトが勝手にやってくれます)→板固定してスタートボタンをクリック…であとはほったらかしにできます。

まぁ無いので仕方なく手加工していますが、CNCの利便性をヒシヒシと感じます。

X軸が出来上がりました。

所々手を抜いた所もありますが、テーブルを手動で動かした感じは引っかかりも無くスムーズに動いたので、大丈夫でしょう。

Y軸の製作

続いてY軸の加工になります。手順はX軸と殆ど同じです。レールは基礎となる定盤(下の茶色い板)に直接固定します。

数年前に計画した当初は、手抜きをして中華スライドテーブル(上の黒いやつ)だけで済ませようと思ったんですが、さすがに手でガタが確認できるレベルでしたので、追加でリニアガイドを設置することにしました。

穴あけ→タップを切っていくんですが、さすがに定盤は重すぎてボール盤には乗りませんので、手加工で穴あけしていきます。

この穴の垂直具合で、リニアガイドの取り付け位置が変わってしまうので、できるだけ真っすぐ穴あけしたいとこだったんですが、全体的に斜めに空いており、追加工の嵐でしたorz

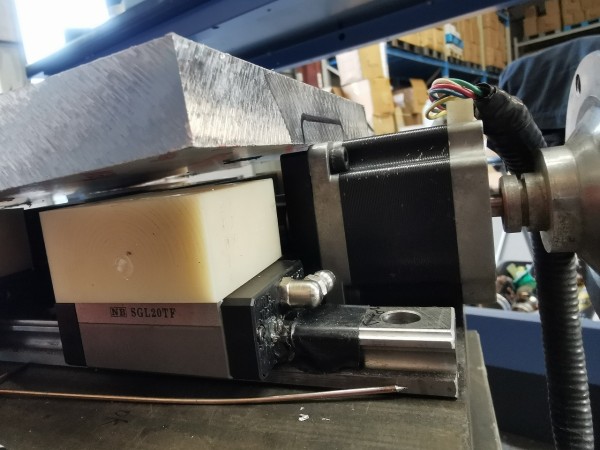

何とかレールを固定しまして、高さ合わせのブロックを固定しました。あり合わせで作っているので、今回の高さ合わせはプラスチックのブロックです(笑)まぁプラスチックとはいえ、タップを切れるぐらいの硬さと粘りはあるやつです。POMだったかな?

高さを確認してみると、0.5mmぐらいブロックの方が高かったので、このままではアルミプレートを設置した際、常にボールネジに負担がかかってしまう=回転が重くなり、送りスピードが上げられない。。ということになってしまいます。

これは想定内だったので、注文していたシムプレートを追加して帳尻を合わせました。

本当はキッチリPOMブロックを削ればいいのですが。

で、アルミプレートを取り付けようと思ったら問題発生、テーブルを手前まで動かしていくと、モーターと干渉する部分がありました。考え足りなかったです。

ここを削り取らなければなりませんが、形状的にフライスじゃないと厳しいところ。どうしたもんか。。

色々考えたんですが、結局旧型のフライスを使って手送りで切削することにしました。

モーターとか外しちゃってるしメンテも大してしてないので、壊れてないか心配でしたが、主軸は一応回ってくれました。

モーターの代わりにドリルチャックで軸端咥えて何とかテーブル動かせました。

旧型フライスはボロボロになりながらも最後の仕事を果たしてくれました。

今までお疲れでした。

上で削った板は乗ってませんが、Y軸完成です。

Z軸の製作

さて、難関のZ軸を組み立てていきます。

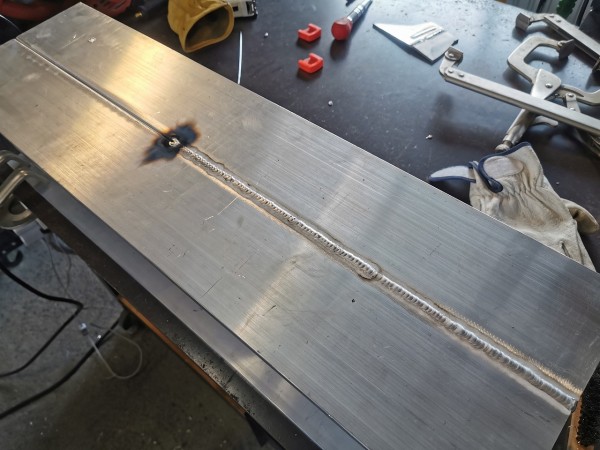

まずは背骨となる部分をアルミのH鋼×2本を溶接して作ります。でかい。。けどアルミなので意外と軽量です。

アルミの溶接にはこちらの純タングステンを使います。

TIG200フルセットに入っているセリウム入りタングステン(灰色)でもアルミの溶接はできますが、アルミを溶接する機会の多い方は、こちらの純タングステンの方がやり易いのでお勧めです。

このH鋼それぞれ個別にレールが来るので、平行度は超重要です。

もし溶接後に狂っているのが発覚したら、レールを取り付ける1面をさらって平行を出す必要が出てきますが、これだけでかい(700mmあります)物を一皮さらえる機械は持ち合わせていませんので、やり直しの効かない一発勝負となります。

という訳で、慎重にズレないよう仮止めしまして

べべーーーーーーーーーーっとTIGで溶接していきます。

な、長い…途中で集中力が切れて、母材にタッチしてしまいました(黒い箇所)。

これだけ長い距離だったら、WT-MIG225ALを使った方が俄然楽なんですが、スパッタを飛ばすとダメな箇所でもあるので、WT-TIG200で溶接しました。

TIG溶接と比べてかなり速いです。スパッタもそこまで飛びません(多少は付着しますが)。

ちょいちょいセッティングしてみていい感じ。やる気UPです(´∀`*)ウフフ

Z軸は新品のリニアガイドが安価で手に入ったので、それを使います。THK製で高級品、普通に注文したら8万ぐらいします。

ガイドレールを避けるようにボルトを取り付けていましたが、ブロックのことは考えてなかった。。接触しちゃってます。

皿ボルトに変更しました。見栄えもいいし、これでよし。

まぁ個数が多いので若干面倒でしたが。。

気を取り直してレールを設置します。

平行具合も0.01mm程度でいい感じです。

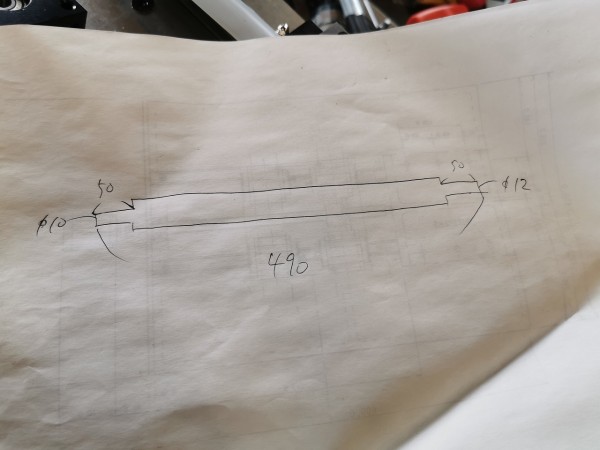

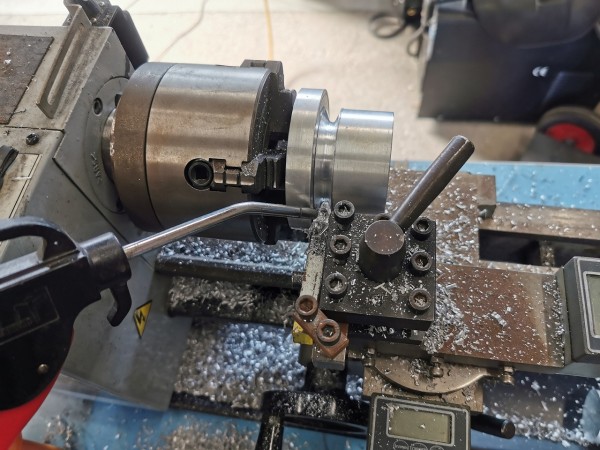

Z軸のボールネジ加工です。図面は現物合わせなのでこのレベルですw

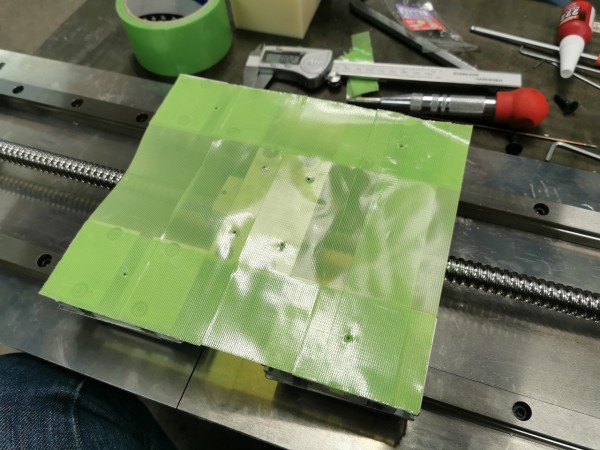

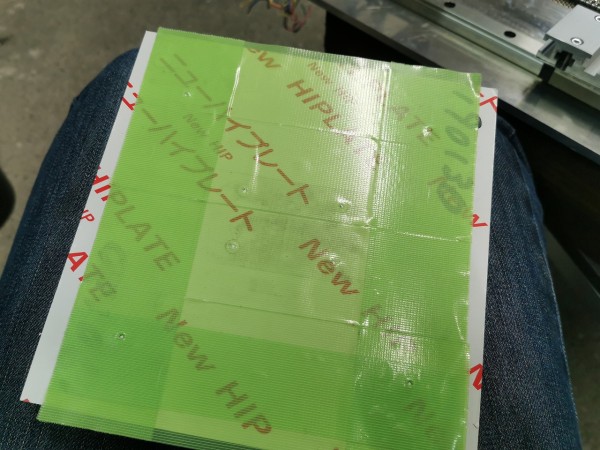

ボールネジ加工の場合、ナットが外れちゃうと大事&切子が入っちゃうとこれまた面倒なことになっちゃうので、念入りに養生しました。旋盤加工中に熱くなって養生が溶けたらまたまた面倒なので、加工位置からある程度離して養生しました。

ボールネジ…というかネジの芯出しは、そのままじゃ波打ってて芯出てるか分かりませんので、ネジ山部分にカラーを軽く圧入し、芯出しました。

やり方が合ってるかは分かりませんが、多分大丈夫なはず。。

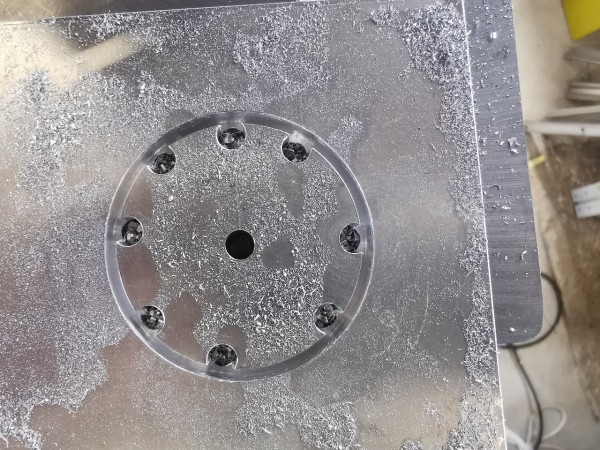

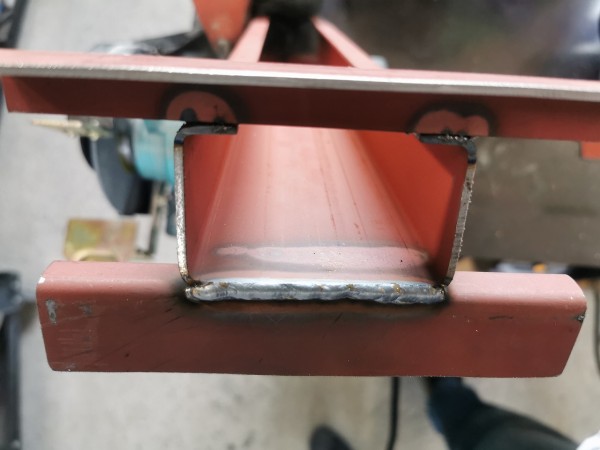

ボールネジ固定のブラケットです。

本来は簡単に外れちゃいけない圧入されているはずのベアリングなんですが、軽くポロッと取れてしまいました(切り込みは取れた後にあけた物)。

溶接部は縮む習性を利用して、切り込みを入れて溶接→僅かに穴が小さくなる→ベアリング圧入しなおしていい感じでした。

ベアリングもそのまま使えそうでしたので、それに合わせてボールネジの加工に入ります。

加工中は熱を持つので、0.2mmぐらい大きめに作っておいて時間を空けて再度測定し、最後に仕上げでいい感じでした。

レールと平行になるよう仮組みしました。

たまたまレールのブロックとボールネジのブラケット(斜め向いてるやつです)の高さは丁度良かったです。シムプレート1枚挟んだぐらいで済みました。

仮組後、プレートを取り付けて上端に移動させた状態でガッツリ締め付け→ボールネジ両端のブラケットをプレートを端まで移動させた状態でガッツリ締め付け。

これで上から下までスムーズに動くはずです。

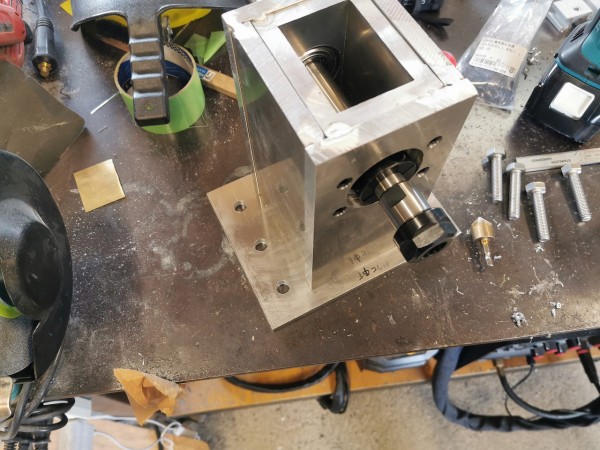

主軸ケースの製作

最後の難関、主軸ケースの製作です。

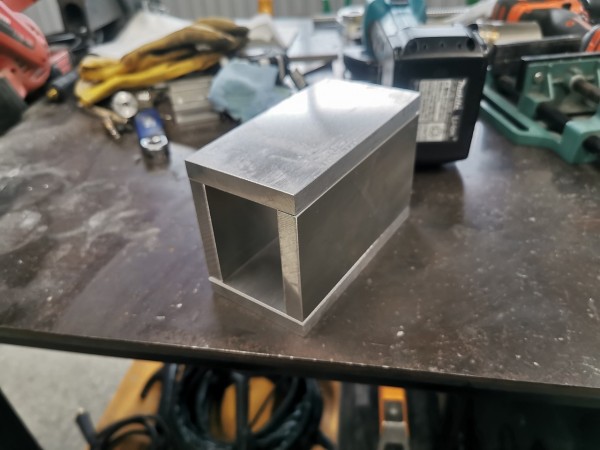

六面フライス加工された(最初からキッチリ平行精度の出た)アルミブロックから作るか、プレートを溶接して自作するか悩みまくりましたが、、、安価に作れる後者を選びました。

というか、数年前に計画していた際に買っておいたアルミプレートが出てきました。こびりついた保護シールはシンナーでキレイになりました。

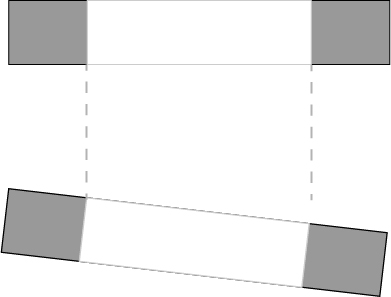

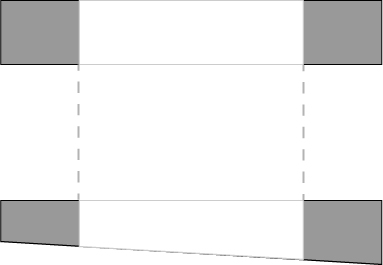

こんな感じで溶接しますが、このプレートは1枚物をバンドソー切断で4分割しただけでは板同士の寸法はでていません。

バンドソーは刃が薄いので切れ味は良いんですが、切る物に対して一度斜めに刃が入り出すと、どんどん斜めに入りながら切断されてしまいます。

ですので、大まかにバンドソーで切ったあと、ベルトサンダーで4枚纏めて同じ寸法になるよう、大雑把にですが削っておきました。

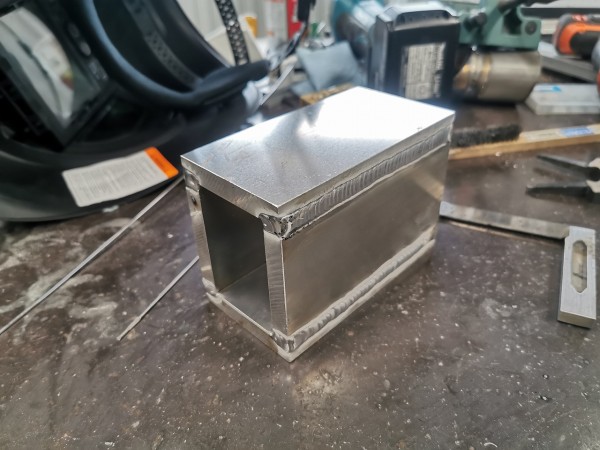

TIGで溶接しました。溶接でも多少は歪んでしまうので、ここは精度(コンマ数mmレベル)を求めてもしょうがないところだと割り切っています。

だいぶ小指立ってますね(笑)気付いて戻すのが虚しい。。。w

後々このビードは削ることになるので、確実にズレること無いよう、ボルトでもしっかりと固定しました。

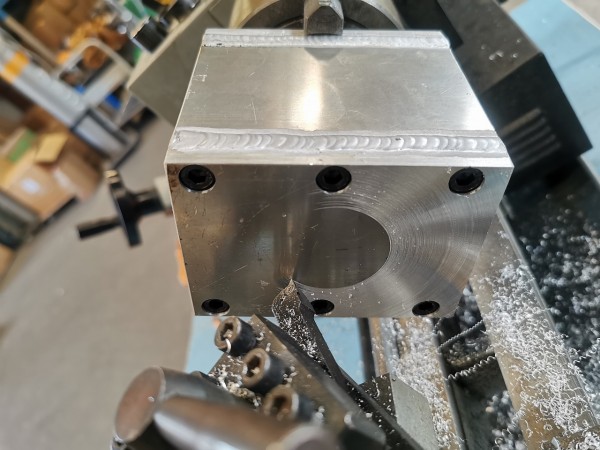

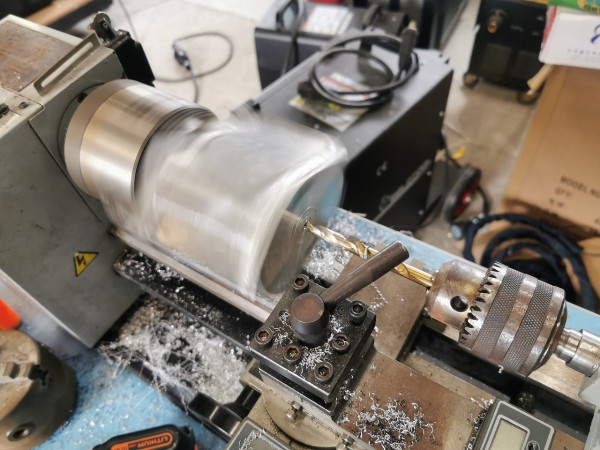

ここからが最重要な、主軸ケースの4面旋盤加工です。

先ほど溶接した2面を除いた4面を旋盤で1皮さらって平面を出していきます。

…と思ったら、チャックに嵌らず。。ぐぬぬ。。。

しょうがないのでバンドソー切断です。主軸ヘッドが計算よりだいぶ短くなってしまった。。

ヘッド長が短くなると加工面積(Y軸側)が狭くなってしまうので、他にいい方法は無いかと考えましたが、旋盤でチャックする為には切断する以外の方法が思い浮かびませんでした。

気を取り直して、切断した主軸ケースを旋盤加工して、平行を出します。

これはバンドソーで切りっぱなしの部分、これを

こんな感じで平面を出していきます。

平面が出ているかどうかは旋盤にかけると一発で分かります。

下側は旋盤の刃が当たっているのに対して、上側は削れていません。

つまり、チャックしている反対側との平行が出ていないということになります。

こっち側を1面刃が接触するまで削って、ひっくり返して反対側も同じように削れば、2面の平行は出ている気がします。ひっくり返した側は、削らずとも平行は出ているとは思いますが。

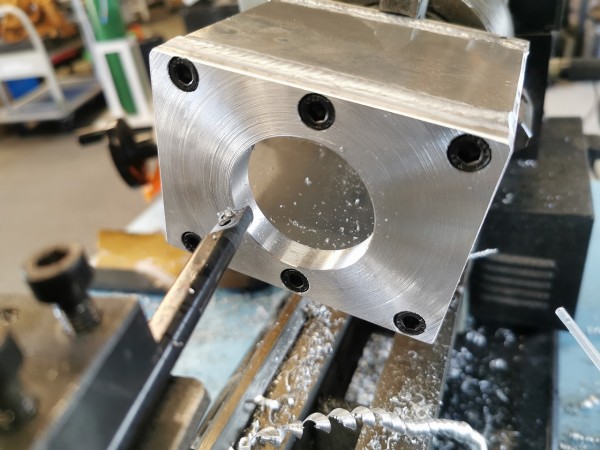

平行が出た(ハズ)の面のセンターを出し、理由があって外側を数mmバイトで削っておきます。

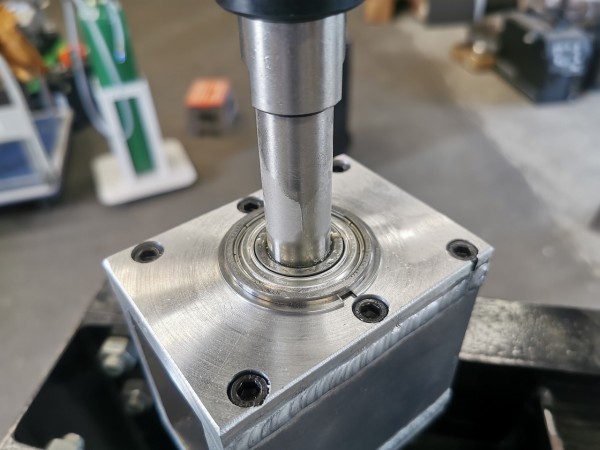

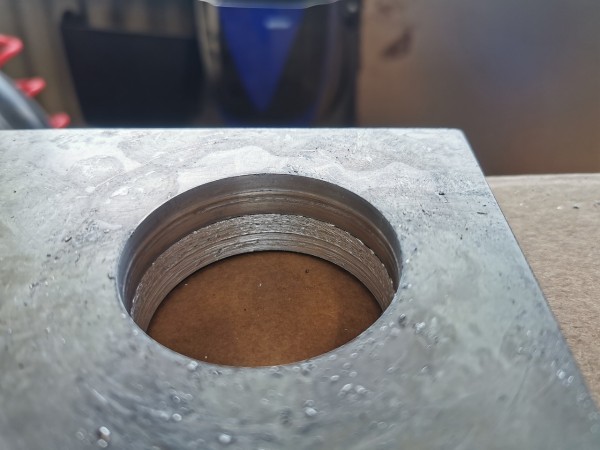

いよいよベアリングを取り付ける穴を開けていきます。

とりあえず中ぐりバイトが入る穴を開けます。この時点ではセンタードリルとかも使わず、ブレまくってても問題ないはず。。

中ぐりバイトでベアリング圧入に適した穴を慎重に開けました。

これで片側の加工はOKなんですが、ここからが大変で、旋盤の送り及び加工能力の都合上、このワークを反転させなければなりません(トンボ加工というらしいです)。

旋盤は、一旦チャック(固定のツメ)を外してしまうと、同じ位置にワークを再度取り付けるのは不可能で、今回のように上下にベアリングを圧入するとなると、できれば片側から一発で穴を開けてしまった方が、精度的には安心できます。

ただ、DIYレベルの卓上旋盤の場合、大きさ的にトンボ(いったん固定を外して反転)せざるを得ないこともあると思います。

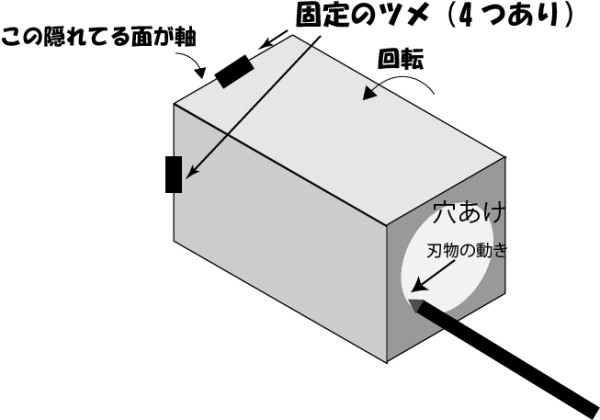

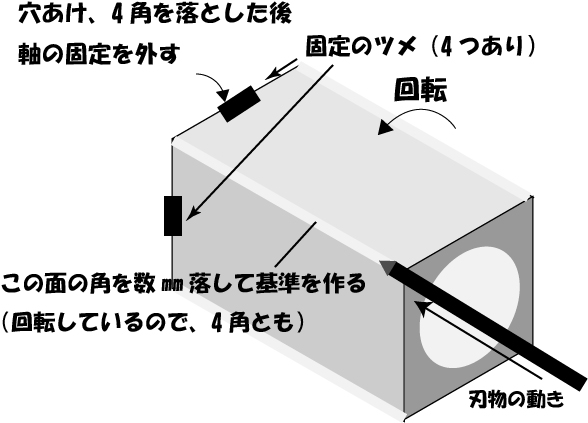

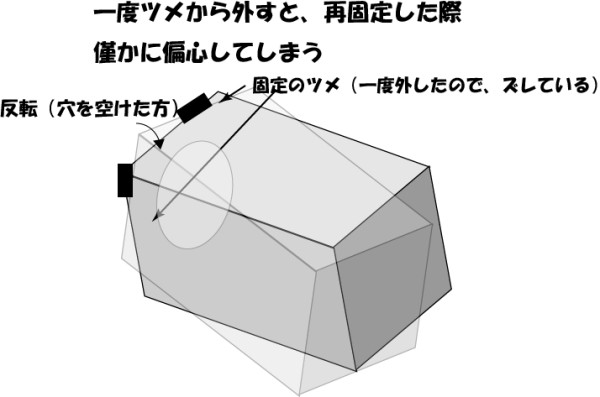

どうやって反転させた後の既存の穴に対する芯出しをしようかと考えた結果、こうなりました。下のイラストをご覧ください。

とりあえず片側に穴を空けた状態、隠れている面が旋盤にチャックされている側です。

穴あけ後、4つの角に刃物を沿わせて、穴に対して一定の距離の基準面を作っておきました。

基準面の削れ具合にバラつきはあるものの、空けた穴とは平行な位置関係なはずです。

裏返して(トンボして)適当に固定すると、ちょっとのワークの偏心や傾き加減で、先端(今から穴を空けようとしているところ)では、グワングワンと凄まじく偏心して回転してしまいます(イラストは大げさですが)。

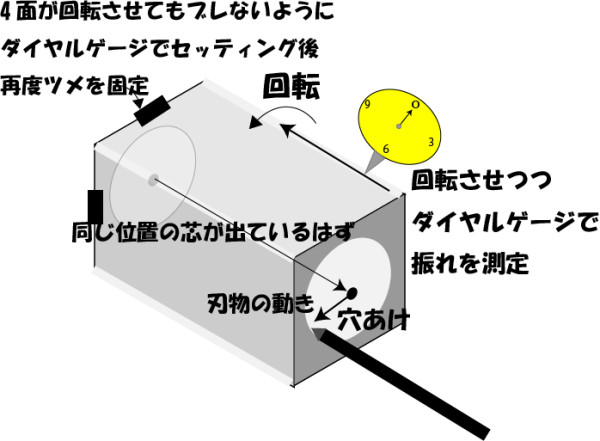

ワークの傾きを修正するため、基準面として作ってあった4角をダイヤルゲージで計測しつつ、4つの角のどこに接触しても振れ幅が一定になるようにセッティングし、ツメを固定しました。

とまぁこんな感じで、理論上はチャック側の穴の芯に反対側が来てることになる…?気がします。

念に念を入れて調整した後、穴を空けました。

ぱっと見た感じ、真っすぐ空いている気がしますが、その真っすぐの精度が超重要なので、ベアリングを圧入して主軸を入れてみるまでは安心できません。

この穴の両端にベアリングが圧入され、常温でベアリングの内径と0.01mmの以下の誤差の主軸がきます。ということは、それぐらいの精度で真芯に平行に穴が空いてないと、主軸が入っていかない計算になります。

例えば

①板がナナメになっている

言うまでもなく、主軸シャフトが入る気がしません。

②板の外側がナナメになっている

主軸は入りそうに見えますが、斜めになっている外側にベアリングがくるので、角度が変わってしまい入りません。

③穴がズレている

同然入りません。

こんなのは主軸が通りません。

イラストは大げさですが、ベアリングの外輪と内輪で僅かな芯ブレは許容できたとしても、多分0.5mmズレてたら入らないでしょう。

こんな感じで二つの板のド平行のド真芯に穴が空いている必要があります。

旋盤でベアリングホールの板の平行は出したし、穴あけも慎重にやったので大丈夫なはず。。。多分。。。

とは言うものの、理屈ではちゃんと空いている計算になるにせよ、正直、全くもって上手くいく気はしませんでした。

どうせ簡単には入らなくて、無理くりプレスで圧入して入ればラッキー、それでもスルスル回ってくれる主軸は到底イメージできませんでした。

悪あがきで主軸を冷凍庫に入れて冷やしておきました。

これで0.05mmぐらいは縮んで小さくなるはず。。

主軸ケースにベアリングを圧入します。

万力で挟み込んで、程よい感触で入っていきました。ここまではズレてようが入るからいいんです。。

冷凍庫から持ってきた主軸、カチンコチンに固まってました。

この記事を書いている当日、福岡県は真夏日です。棒アイスみたいでうまそう~

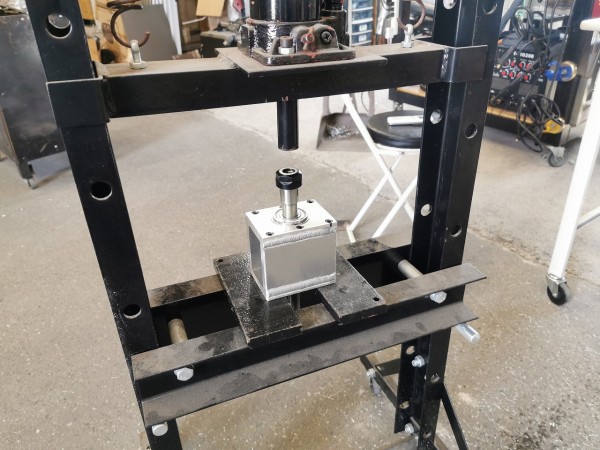

いよいよ主軸をプレスで圧入していきます。

1個目のベアリングは当たり前ですが余裕でクリア、2個目に差しかかった瞬間、どうせクッソ重くなるんだろうなー圧入したベアリング飛び出してくるだろうなー

とか思ってたものの

あれ?そろそろ2個目のベアリングに差しかかってるはずなのに、全然軽く入っていく。。

まさかの余裕の決着。下手したら手で押すだけでも入ってくんじゃないかってぐらい、シュルシュルと入っていきました。

手で回しても主軸は何の問題も無くクルクルと軽快に回転します。まじか…

このフライス作りで一番嬉しかった&驚いた瞬間でした。

せっかちな性格なんですが、めんどくさがらずに手間をかけて良かった(´∀`*)ウフフ

最大の難関を通過したところで、上記の主軸ケースを取り囲むケース(マトリョーシカ的なケース)を作ります。

何でかって、主軸ケースを旋盤でチャックできずに切っちゃったから。。。

で、ベアリングを躱すための大穴を空ける必要があるのですが、相手は12mmのアルミ板です。

フライスが使えない今、これだけ大きな穴あけはホールソーしか手段が無いんですが、ホールソーは通常薄板用の穴あけ工具、厚みで3mmぐらいまででしょうか。このままでは切子が排出されず、穴は空きません。

↓刃の高さより明らかに板の方が分厚い

そこで、こんな感じで切子排出用の貫通穴を、ミニ四駆の肉抜きチック(懐かしい)に適当に空けておき、ホールソーでチャレンジしてみたところ

途中からアルミの溶着が凄いことになってますが、何とか穴空きました。

途中でホールソーの刃が噛みこんで、アルミ板を持ってかれた際にケガしてしまった。。板の面取りしていない横着をかますとこういう事になります。。面取りしておきました。

※ケガしないように手袋しとけよ~って思う方がいるかもしれませんが、こういった回転工具を扱う際は手袋はNGです。手袋が巻き込まれてそのまま手を持ってかれて、切り傷じゃ済まなくなるとのことです。

そういえば、学生時代にバイトしていたクロネコヤマトでも、ベルトコンベアにゴム手袋巻き込まれる事故が頻発してました。まぁあっちはゴム手しないとダンボール捌ききれないから、気を付けるしかないんですが。

マトリョーシカケースを主軸ケースに組み付けまして

固定はボルト留めとしました。今後内側のケースにアクセスしたくなる可能性があったので。主軸は硬すぎて加工できないので、シャフトホルダで固定しました。

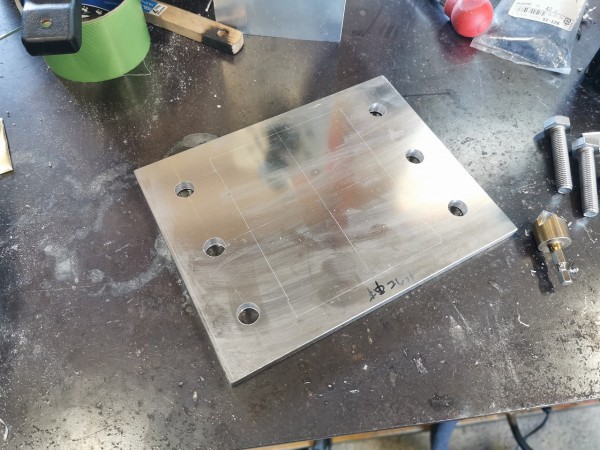

ケースをZ軸プレートに取り付ける板をつくりまして

主軸マトリョーシカケースに

溶接固定しました。変なとこ(左の黒ずんでいる箇所)でタングステンタッチして黒くなってますw

こんな感じで固定します。

一応、Z軸プレートには4か所穴を空けており、1段分(5センチぐらい)上下に移動できるようにしました。

電動ドリルにチャックさせて動作チェック、そこそこ重い主軸ヘッドが乗った状態でもスムーズに上下します。ヨシヨシ(´∀`*)

Z軸に付けるモーターのステーの製作です。

バンドソーで切断&モーターに合わせて穴あけしたアルミ板を

組み合わせて溶接して完成。WT-TIG200に程よい仕事です。

モーター取り付け

失敗がありつつも溶接。

作業台の上だとベスポジで溶接できるので楽なんですが、こういった空中でやる溶接の場合、慣れてないと手がブレてこうなっちゃいます。精進します。

プーリー及びモニタースタンド製作

これも数年前に手配していたでかい丸棒があったので、削りだしていきます。

自作のV型のバイトホルダー、お尻のボルトを回して高さが自由に調整できるのがミソです。

アルミは熱を持つとすぐ溶着しようとするので、切子はこまめにエアブローした方がいいです。

いい感じのすくい角と送りだと、切子もいい感じなカール具合になる気がします。

ビビッて送りをゆっくりいってしまうと、ギーギー異音がするだけで刃が入らず溶着してしまいます。

主軸に取り付け、とりあえず旧CNCフライスから取ってきたモーターをそのまま取り付けました。この辺は新型CNCが完成し次第、キレイに作り直そうと思います。

写真は回転中なんですが、ブレる事無くキレイに回転してバッチリ。

躯体は殆ど完成し、モニターを仮置きしたんですが、テーブルが邪魔でかなり見づらかったので、モニタースタンド的な物を作る事にしました。

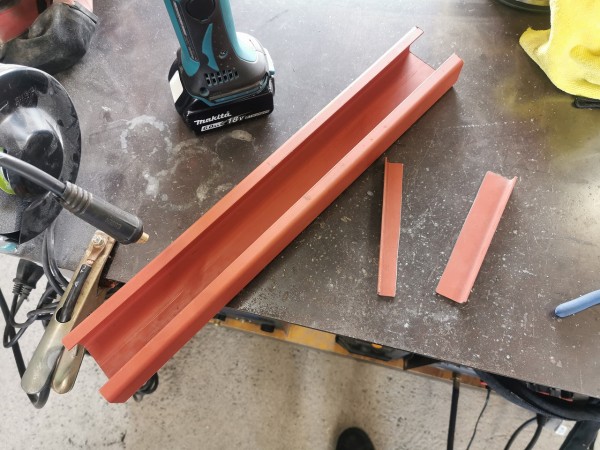

端材であったCチャンをバンドソーで所定の寸法に切断しまして

半自動でババっと溶接

柱的な物ができあがりました。

これをテーブルに固定、モニターも固定して、見やすい位置にモニターを持ってこれました。

配線処理、動作確認

最難関その2、配線処理。

配線図の通りにやってもダメ、USBドライバやソフト本体をインストールし直してもダメ、もしかしてモーターのボードとか壊れてるのか??

途方に暮れていたら、CNCフライス1号機でもお世話になりまくっている工作の先輩が助け舟を出してくれました。というか殆ど教えてくれる通りに配線&設定したと言ってもいいぐらい、1から10まで教えてもらいました。

何でも配線図自体が間違っていたとのこと。。。そりゃ動かないわ。自分一人だったら完全に詰んでました。

かなりの時間と手間を費やし、筐体は完成!

あとは調整だけ…のハズだったんですが、Gコードを読ませてみると、またもや問題発生。。。

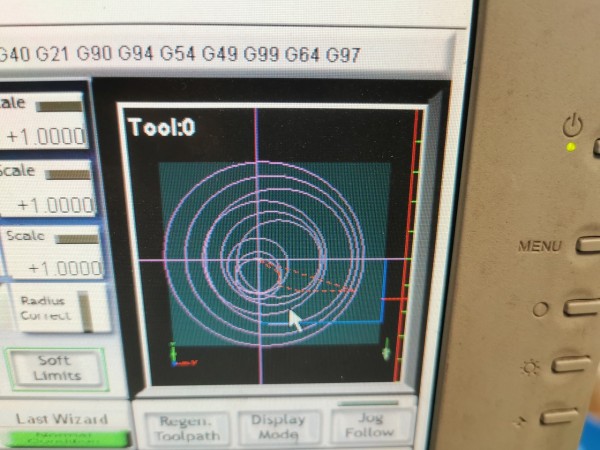

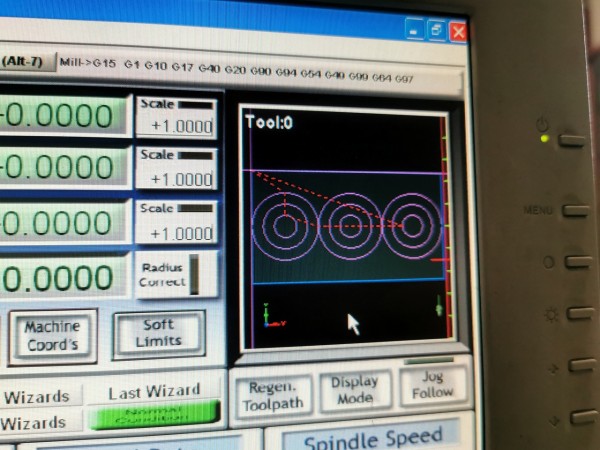

Gコードを試しに読ませてみると、意図した物と違う形状が表示されています。

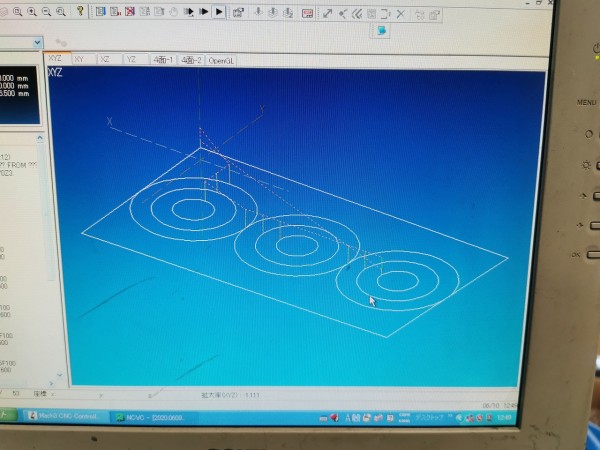

これを読み込ませたはずなのに…

何故かMACH3側ではこんなことに。

どんどん穴が大きくなる+原点から移動できていない感じです。

ちなみにNCVC側をG90アブソリュート→G91インクレメンタルは変更してみましたが、変化無しでした。

ちなみにJWCAD→NCVC→MACH3の順で読ませていますが、NCVCまでは良くてもMACH3で読み込んだ段階でおかしなことになってます。MACH3の設定で治りそうな気はするけど。。。

色々試したところ、やはりNCVCまでは良く、MACH3が何かしらバグってる感じだったので、試しにMACH3を再インストールしたら治りました。

動作確認、主軸は回していませんが、XYZ軸ともスムーズに動いてくれて一安心です。

過去最大に長くなりましたが、先輩の助けを借りつつ無事CNCフライス盤完成しました。

個人的ものづくりの三種の神器、溶接機、フライス盤、旋盤。これらがあれば大体の物は作れるので、楽しいですよ!

長々とご覧いただきありがとうございました。