こんにちは。

先日、競技中に牽引フックの出番がきてしまったのですが、車体後ろ側の牽引フックを付けておらず迷惑をかけてしまったので、装着しようと探していました。

純正品は車体から出っ張ってしまいますので、常時取り付けておく物ではありませんし、安価で出回っている物は大半がアルミ製で強度に不安があったので、それならばと作ることにしました。

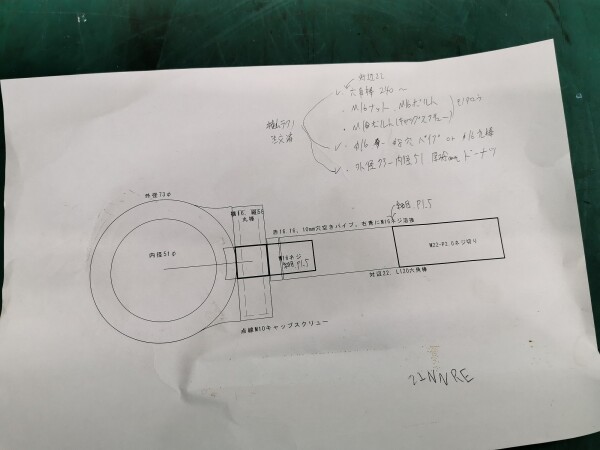

競技規則書を読むと、規定寸法が載っていましたので、それを参考に図面を書きます。

普段であれば雑な手書きが大半なんですが、集める鋼材の種類がまぁまぁあったので、真面目にCADで作図しました(笑)

代用が効かない加工品も含まれており、間違いが分かった後では遅いですから。。

材料が届きました。ドーナツ型の切り抜きは、当初フライスで切り抜こうかと思っていましたが、小ロットでも安かったので、今回は材料を入れる段階でレーザーカットをお願いしました。

端面も軽く面取りする程度で使えるほどキレイでした。こんな少量でも対応頂けて助かりました。

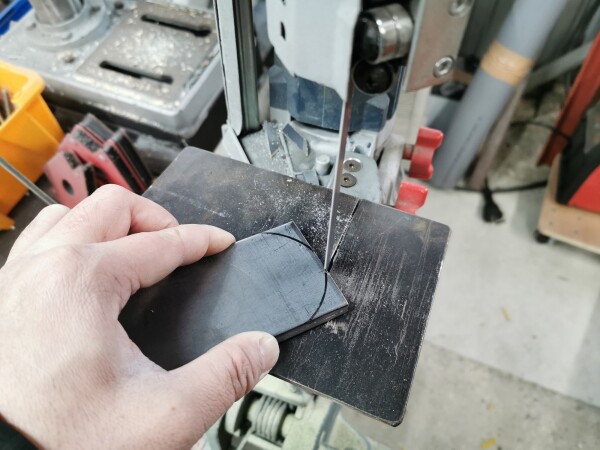

鉄板は所定のRで大雑把にカットします。

このバンドソーの場合、あまりに小さいRには対応できませんが、ある程度のR(70ぐらい?)であれば追従できます。

切り出した鉄板をベンチグラインダで微調整しました。

ちょっとこちらは小さくてパワー不足(モーター300W)。。軽く押し当てるだけでも止まってしまいますので、DIYだとしてももう少しパワーがある物(500w以上ぐらい?)がいいかな。。300wではトルクが無さすぎます。

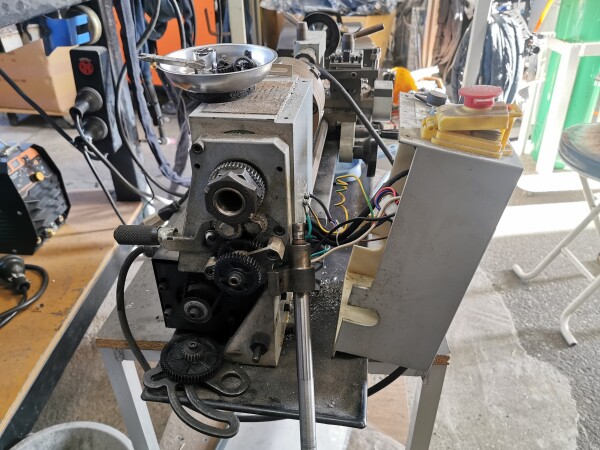

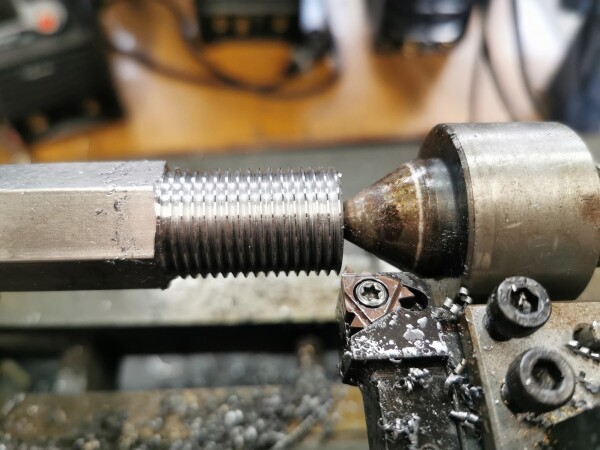

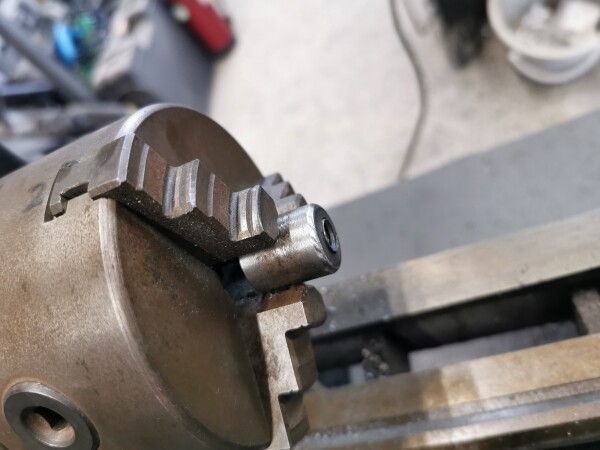

卓上旋盤で六角棒の角を落として丸棒にし、車の牽引フック差し込みに合ったネジ山を切ります。

しかし、ネジ切り用自動送りのレバーを入れたところで、何か抵抗があってバイトが気持ちよく送られていきません。ギアを見ても欠けたりはしてないし何だろう??

自動送り周辺をバラシて確認してみると、送りのシャフト自体をフリーにしても回転抵抗がある感じです。

シャフトをホルダーから外すと、グリスが切れて焼き付き?(高速回転する訳ではありませんが)何かの成分が溶着する感じになっており、抵抗になっていました。

シャフトを固定する台座もお世辞にも精度が良いとは言えず、グリスアップしても回転させると抵抗がまだ強い感じです。これは芯が出ていないのかな??

シャフトを台座に固定して回転させて凝視すると、シャフトのネジ山に対してベアリングが刺さる軸が偏心してるのが判明。

台座にシムとなるアルミ板0.5mmを履かせてみると多少マシになりました。偏芯しているので、根本的には解決できていませんが。

とは言ってもこちらの旋盤、10年ぐらい前に購入して、今まで使えているので文句はありません。オーバーホールも兼ねて、精度の必要な所は国産パーツに入れ替えようかな。。

気を取り直して、加工を再開します。

対辺22mmの六角棒にM22/P2.0のネジ山を切るので、まずは六角の角を落として22φの丸棒にします。

ネジ山を切ってチャックを外した後で車体に入らなかったら面倒なので、実際は21.7φぐらいに仕上げました。

上記のピッチになるようギアを選定し、自動送りでネジ切りします。

M22のダイスとかあるのか分かりませんが相当高価でしょうし、旋盤なら自由にピッチが変えれるので便利です。

分解調整したことで、ネジ切りも快調でした。

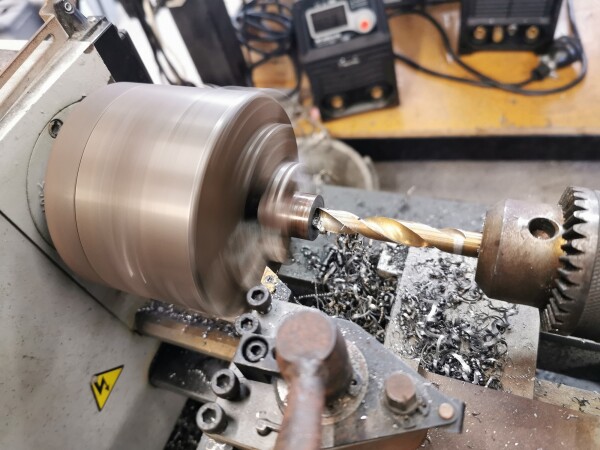

車体のメス側に付けてみてちゃんと入ったのを確認し、牽引用リングを取り付ける穴を空けます。。

牽引用リングを固定する、六角穴付きボルトの通り穴を丸棒に空けます。

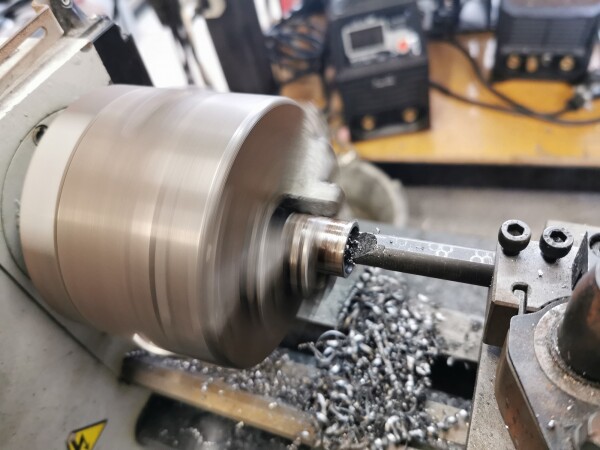

ボルトのオス側は沈め加工を行いました。

この穴に

ボルトが収まります。

ボルトの頭が出っ張っていたら、見栄えが悪いですからね。

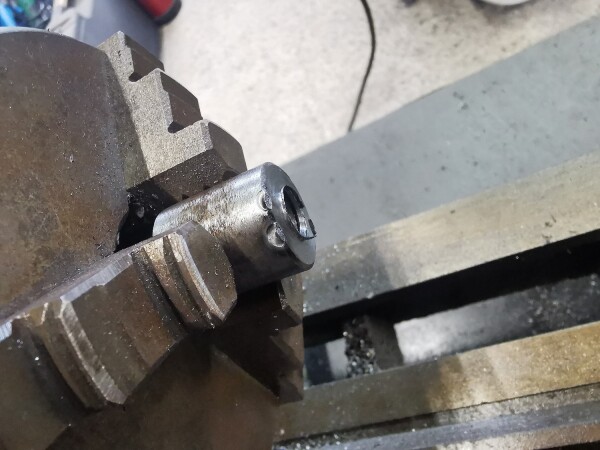

反対側にはタップを切ります。

最初、このネジ切りは旋盤でチャックしたまましようかなと思っていましたが、小型の卓上旋盤ではさすがにM10のタップ切りはトルクが足りず、あまり強くバイスで掴むと穴が潰れてしまいます。

どうしようかと考えた結果、端材の鉄板に点付け溶接してタップを切りまして

タップを切り終わった後、点付けした箇所を飛ばしました。

点付けとタップを切り終わったバリは、旋盤にかけて誤魔化します。

面取りついでに見栄え良くなりました。

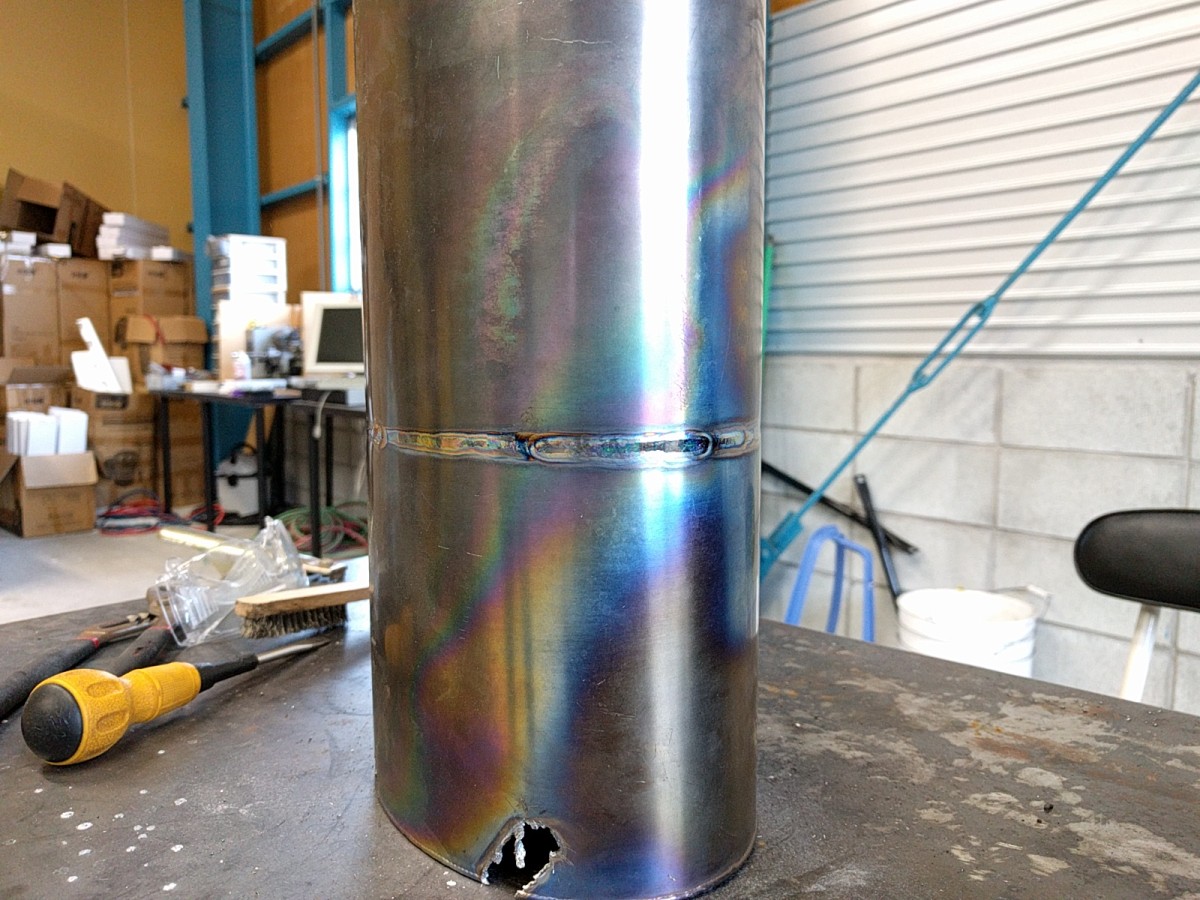

ようやくパーツが揃ったので、溶接していきます。

WT-TIG200Sのオート

軟鋼

板厚4mm

実際は8mmとかありますが、一部小さい三角形とかありますので、ただれ落ちないよう4mmで様子見です。

仮止めしまして

ナメ付け溶接

2層目で溶接棒も入れて強度UPです。

ここでボルトを回そうとしたら回りません。どうかな~と思ってましたが、案の定ガッツリ歪んでしまってるみたいです。

ここのボルトを外すことは無いし、気にしてもしょうがないので面取りしまして

塗装しました。

リング側を規定で決まっている赤色に、ねじ込み棒側は耐熱シルバーで塗りました。

ここでマスキングを剥がす問題が。。塗装後のマスキングテープを貼るタイミングが早すぎて、糊?の柄らしきが転写されてしまっています。ストーブの上で熱を入れたのも良くなかったです。何事も経験ということで。

しょうがないので、くすんでいた部分をペーパーで慣らしまして

塗装やり直しです。

完成!

溶接ビードは削って消すかどうか悩みましたが、強度的に残しておいた方が有利なので、そのままにしています。

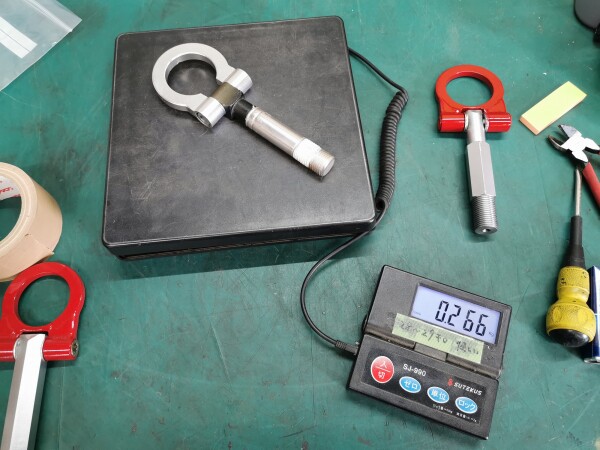

走り屋にご用達の重量比較です(笑)

鉄ver.640グラム

アルミver.260グラムでした。アルミは鉄の1/3程度で軽量ですね。

ただ、アルミには粘りがない(特にジュラルミン系の硬い物は)ので、折れる時はボキッといきます。

さてさて、、私は何で毎回マスキングして塗装してるんでしょうか?ボルトを外して、小分けにして塗装すればいいだけなのにも関わらずです。

実はキワを溶接する際、ボルトまで溶接してしまいましたw

クリアランスが1mmぐらいしか無かったのでどうかなーって思ったら、案の定やってしまいました。

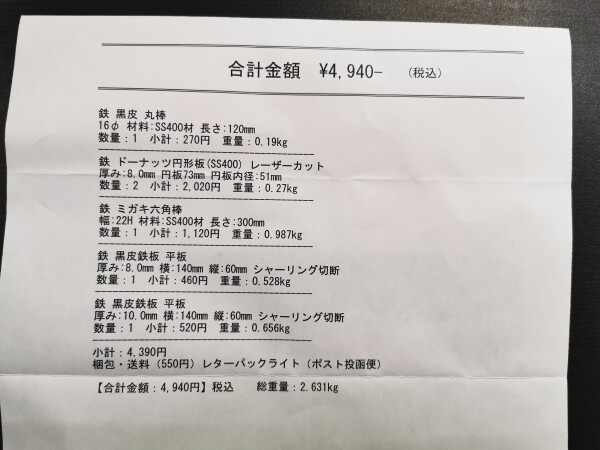

ちなみに材料費はこんな感じでした。

材料が足りなくなったら困るので多めに買いましたが、平板8mmと丸棒16φは使わなかったので、2個分で実質4,000円程度です。

ちゃんとしたメーカー品の牽引フック(鉄製)の場合は1個で10,000円以上するので、細々したボルト類を入れても1/4ぐらいですね。かなり節約できました。

溶接した物で強度は大丈夫?と心配されそうですが、過去に引張試験にかけた結果、厚み3mm×幅30mmのフラットバーで耐荷重3000kg超えでした。

これは母材同士を試験機に固定し垂直に引っ張った場合なので、車体を牽引する場合は斜めに引っ張られる事もある牽引フックの場合、耐荷重的には不利になります。

しかし、今回の板は厚み8mmのナメ付け→溶接棒入り本溶接です。余程の衝撃が加わらない限り、そう簡単に外れることは無いでしょう。

そもそも牽引フックを使わざなるを得ない状況にならなければいいだけなんですが(笑)

以上です!溶接機で好きな物を具現化してみませんか?

不明点はお問い合わせください(弊社の機械以外は分かりませんので、ご了承ください。)