こんにちは、関東営業所の磯部です。

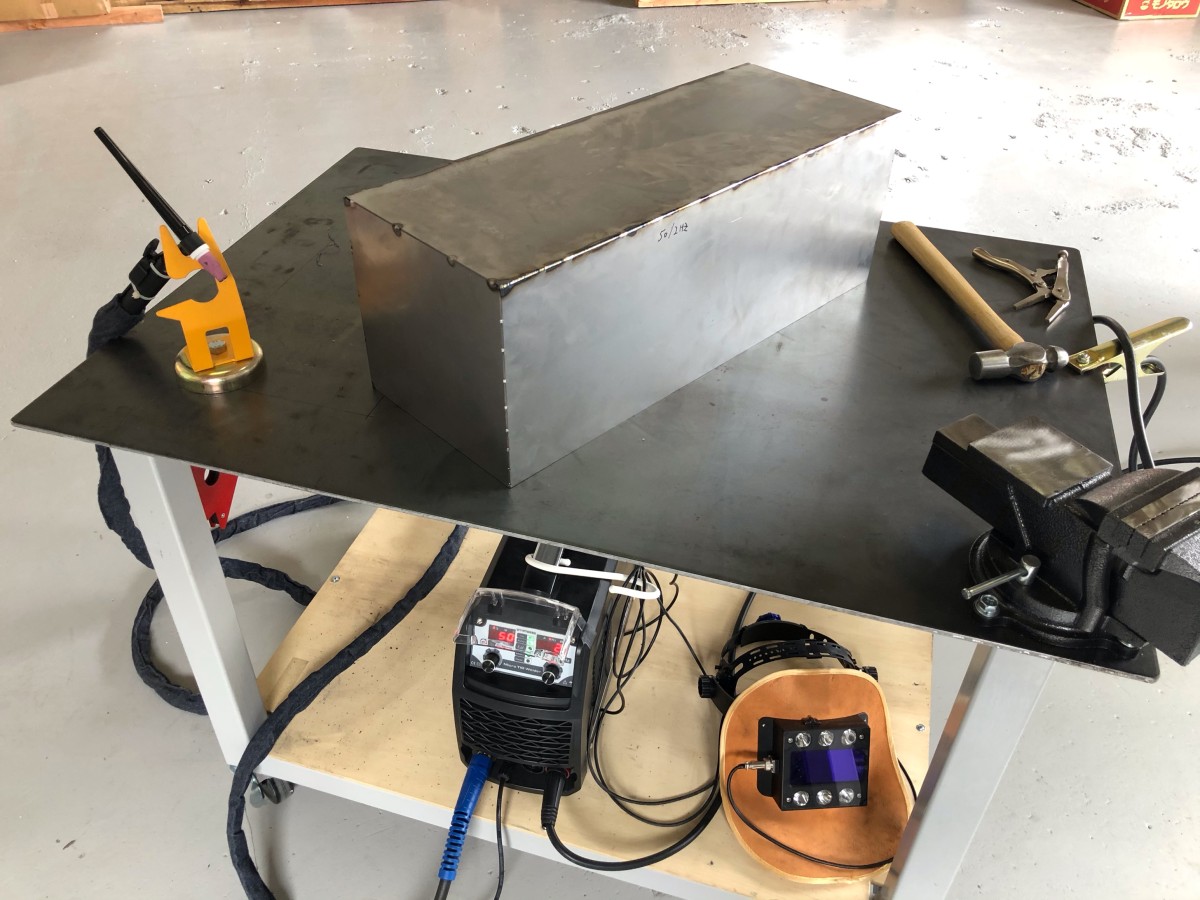

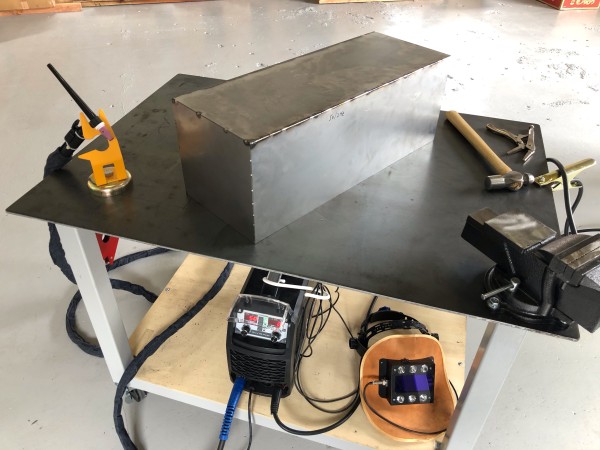

今回、プラズマ切断の時に出る切粉の受け皿になる箱を1.2mm厚の薄板で製作しました。

折り曲げ加工するベンダーが有れば板を曲げて簡単に作れますが、勿論、当社には

そんな贅沢なものは無く、鋼材やさんに薄板を必要な寸法で切って貰い、溶接機な

ら選り取り見取り売るほど有る(笑)ので、溶接して継ぎ作りました。

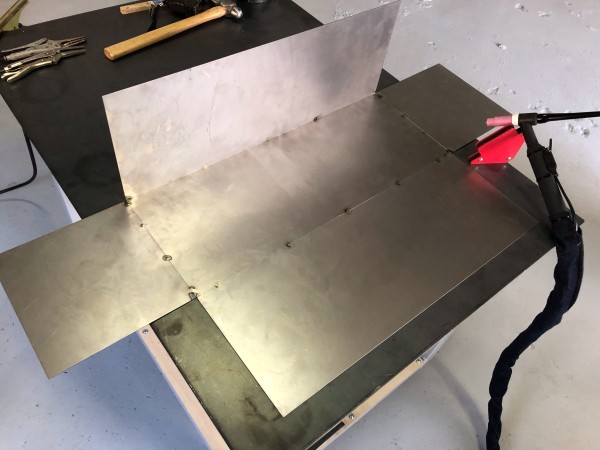

先ずは仮付け溶接をするのですが、底面と側面の板は平らな状態で先に仮付けを

して、それから直角に折り曲げた方が確実で早いです。

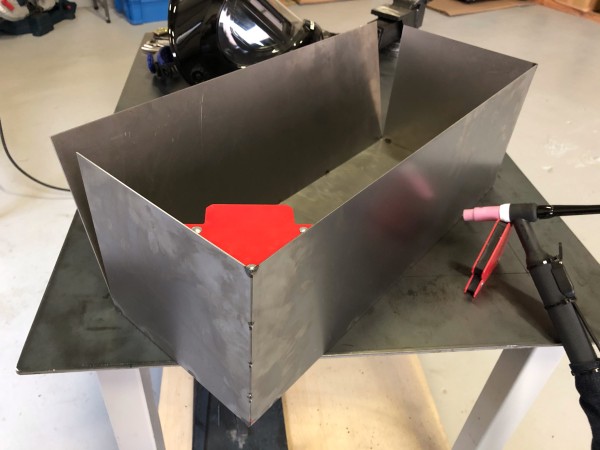

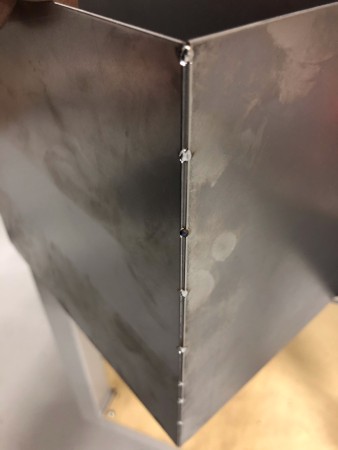

底面を仮付けしたら、側面の板を起こし角を合わせ仮付けするのですが、大事な

事はしっかりと直角を出して、合わせ目に隙間が無いようにすることです。

隙間が有ると本溶接した時に穴が開きまくります。😢

それでは、仮付けしていきますが、

今回、薄板に最適で穴あきや歪みを抑える”マイクロTIG溶接”と”通常のTIG

溶接”で溶接の比較をしましたのでご紹介したい思います。

<通常のTIG溶接>

見ての通りに見事に穴が開いてしましました。隙間は無いのですが、仮付けの数が

多いと慎重に溶接していてもバラついて、つい”やっちゃった” て、感じに成ります。😢

(直ぐに穴が開いた隣に溶接をやり直してます。)

狙いが真ん中に行かずに若干ズレて片側の板を狙ってしまうと、そちらに熱が集中

して穴が開いてしまいます。

熟年の溶接工さんは、経験なのか?集中力なのか?判りませんが穴を開ける事が無

く(少ない?)作業が早いのでしょうが、溶接経験の浅い方や私ごときでは如何

しても穴を開ける事が有ります。

溶接電流は50Aで始めましたが、穴が開くが怖くなり30Aまで下げていきました。

溶接時間は感覚で止めますので、どうしても溶接はバラツキますよね。

<マイクロTIG溶接>

そこで続いては、マイクロTIG溶接の出番です!

何といっても確実で早いです!!そして、ひとつも穴が開きませんでした。😄

溶接時間を人任せではなく、溶接機がミリ秒単位で制御して止めてくれるので

安心して溶接に集中できますし、溶け込みが均一でバラツキが出ません。

確実で安心して溶接できます。数ミリ秒で止めるなんて人間業ではムリです。

溶接電流は250Aで溶接秒数は最初は、慎重に30msから初めましたが、全く穴が

開く気配がないので、安心して徐々に50~65msまで上げていけました。

<通常のTIG溶接(裏側)>

表側は溶接後にアフターフローでガスシールドされているために溶接部の周りは、

酸化せず焼けていないように見えますが、裏側を見ると意外と焼けており、

実際には広範囲に入熱があります。

この余計な入熱が歪を増やしていく原因に成ります。

<マイクロTIG溶接(裏側)>

表側の仮付けは、安定して均一な溶接痕(ビード)。

裏側の焼けも必要最小限で極めて少ないのが見て判ります。

裏側への溶け込みは殆ど有りませんが、仮付けなので最低限の溶接強度が有れば

これで十分です。

また、裏側へ出てはダメな板金製品には最適です。

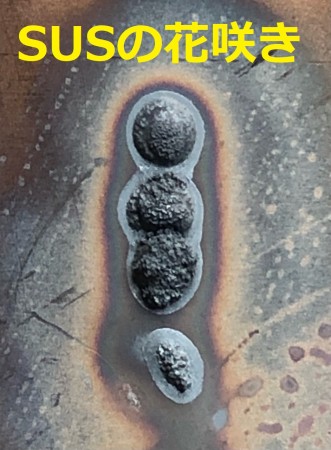

特にステンレスの薄板の溶接では、業界で

通称 ”花が咲く”と言い、真っ黒な過酸化状態の

スラグに成り焼け取りができないため製品とし

はNGになります。

削り落さないといけない悲しいことになります。

マイクロTIG溶接のコツで大事なことは、

母材を瞬間的に溶かして一体化させるために、

タングステン電極と母材の距離は約1mm以下を

キープして溶接します。

詳細は、こちらからご覧ください。

仮付け作業の半分は通常のTIG溶接で溶接し、残りの半分はマイクロTIG溶接しました。

この後の本溶接のなめ付け(共付け)も通常TIGとマイクロTIG溶接で溶接し

比較しましたので、次回、紹介させていただきたいと思います。

今回は、仮付けの溶接だけの記事になりますが、仮付けだけでも比較すると、

これだけの違いが出ます。

このような薄板の溶接作業では、初心者の方には勿論ですが、プロの方にも

作業能率を考えるとマイクロTIG溶接がお勧めです。

今回使用した機種の詳細はこちらから

:マイクロTIG溶接機 WT-MTIG250