こんにちは。

以前排熱ファンを設置しましたが、このままではファン及びエンジンプラグホール部分に雨が直撃してしまい壊れそうでしたので、この上に設置するカバーを作りました。

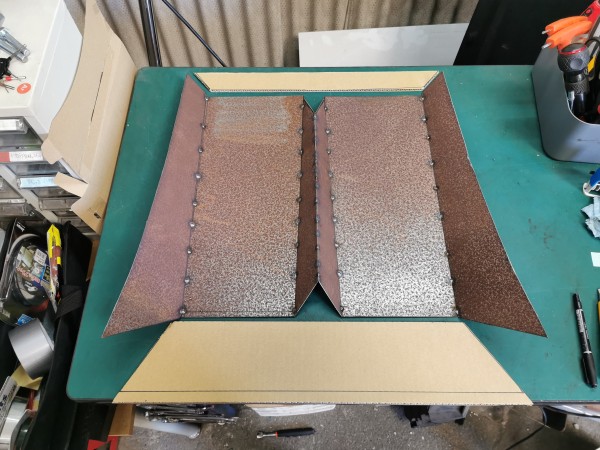

まずはいつもの段ボール型紙工作で大体の形状を決めます。

会社の隅っこに数年間置かれていた鉄板、サビまくっているこちらを有効活用させてもらいます。

WT-100を使ったエアープラズマ切断はこんな感じです。とりあえずいらない部分を大雑把に切断しました。これぐらいの厚みだと瞬殺です(笑)

必要な設備は電源(WT-100:三相200V/WT-60:単相200V)、エアーコンプレッサーです。

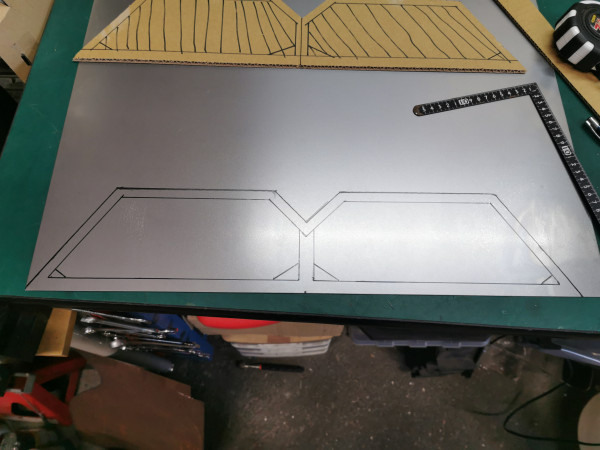

ちなみに厚みは0.8mmです。アルミ板もありましたがこちらは2mmでしたので、重さはだいたい同じぐらい(2キロ程度)でした。

この時点ではボンネット(鉄)に溶接してしまうか、取り外しできるようにボルト留めとするか悩んでいましたので、どっちも対応できるように鉄で作ることにしました。

半自動で仮止めします。板厚が薄い場合はTIG溶接機よりも半自動溶接機の方が圧倒的に簡単です。

車体に載せて開き具合を微調整しながら、上下の部分もここで決めました。

溶接する所に狙いを定めて、手で隠してバチバチっとするだけ。簡単です。

炭酸ガス+ソリッドワイヤーでWT-MIG160を使いました。

熱気を排気するので枠部分だけ残してくり抜く必要があります。

内側の線になぞってプラズマ切断していくんですが、手送りだとどうしても数ミリ切りすぎたりしてしまいます。

切り過ぎたら、そこに合わせて全体的に削らないと、1辺の幅が均一じゃなくなってしまいますので、それは出来るだけ最小限にしたいところ。

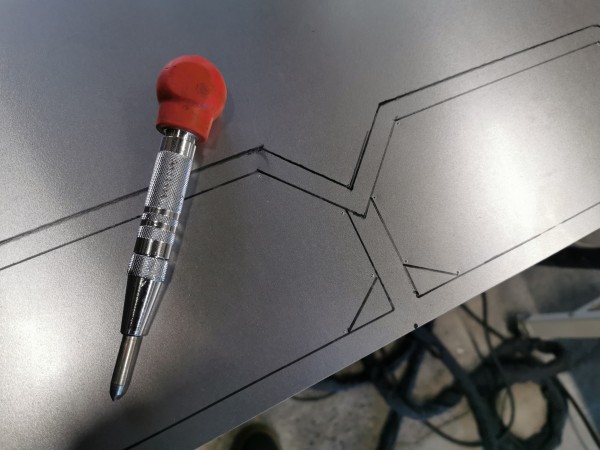

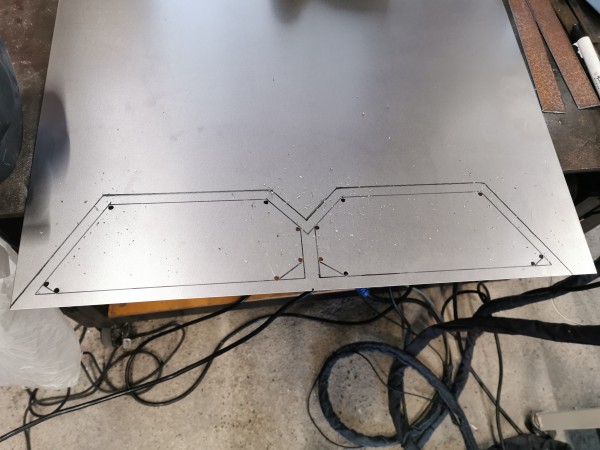

そこで、直線の交わる部分にポンチを打って

予めドリルで穴を空けておきました。

こうすると、ドリルの穴部分で止めればいいだけですので、かなり余裕ができます。

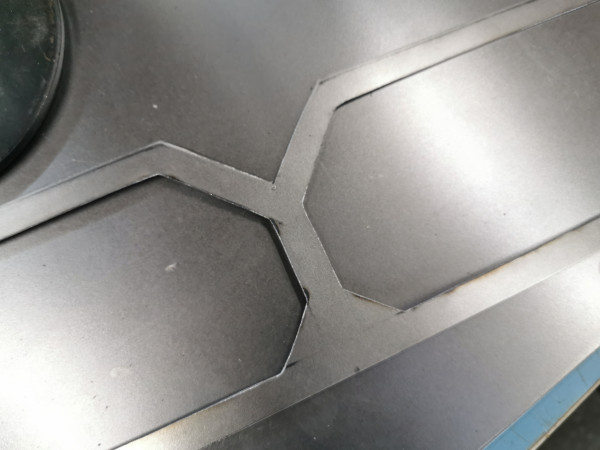

くり抜きました。

十字に交差していないので、削り調整が最小限で済みます。

角部分はベルトサンダーで削ります。ベルトが細いので狭い箇所の削り作業で便利です。何かと使いますので無いと困る工具の一つです。

こんな感じですね。

溶接が終わったら塗装するんですが、その前にサビサビを剥がします。サビ煙が凄い。。外に持っていきました。

ちなみにサビ転化スプレー?サビと化学反応して着色されるスプレーをホームセンターで見つけましたが、無難にグラインダーで落としました。

うーん、悪くはないと思うけど、、、、、、

形状が確定したので、補強板を溶接します。

これの切断はレバーシャーを使いました。

プラズマでいってもいいんですが、直線的に切る場合/厚みが1mm以下/細かいもの(刃の長さが20cmぐらいなので)といった条件が揃っている場合はこっちのほうが早いです。

切断した時にバリが全く出ないのも、その後溶接するにあたって都合がいいです。

作った補強板を溶接しましたが、強度が全然違いました。

どうせパテ盛りするんですが、溶接補強はしておいたほうが後々面倒なことにならなくて済みます。

ここからは夜中の作業で、寒いし体力も失われてたので割愛です(笑)

大雑把に内側にパテ盛って、表を塗装して完成!

鋭利な鉄板の角にはプロテクトモールを貼りました。

ちょっと自己主張が強い気がする。もうちょっと高さを抑えればよかったかな。。

せっかく半自動を持ってきたので、ついでにフロント側の修理もしちゃいます。

走行中、ビビリ音が激しいなと思ったら、スポット溶接が剥がれてました。

大きめのクランプで挟んで

表の塗装面をできるだけ保護するつもりで、濡れたウエスを置いた状態で

点付けしました。

やっぱり剥がれちゃったか。。( ;∀;)

後々修正溶接すると、こういう面倒なことになっちゃうんで、溶接する段階でしっかり作っておいた方が良いです。

今回使用した機種の詳細はこちらよりご覧になれます。

:半自動溶接機/WT-MIG160 (自動車板金溶接セット)

:プラズマ切断機/WT-100

※クリックすると商品ページへ移動します。