こんにちは。

ステンレス関係の薄板溶接で最近活躍中のマイクロTIG溶接でインテークパイプを作りました。

インテークパイプは普通はアルミが多いと思いますが、今回はステンレスで作りました。なぜならこっちの方が見栄え良く作れるからです(笑)

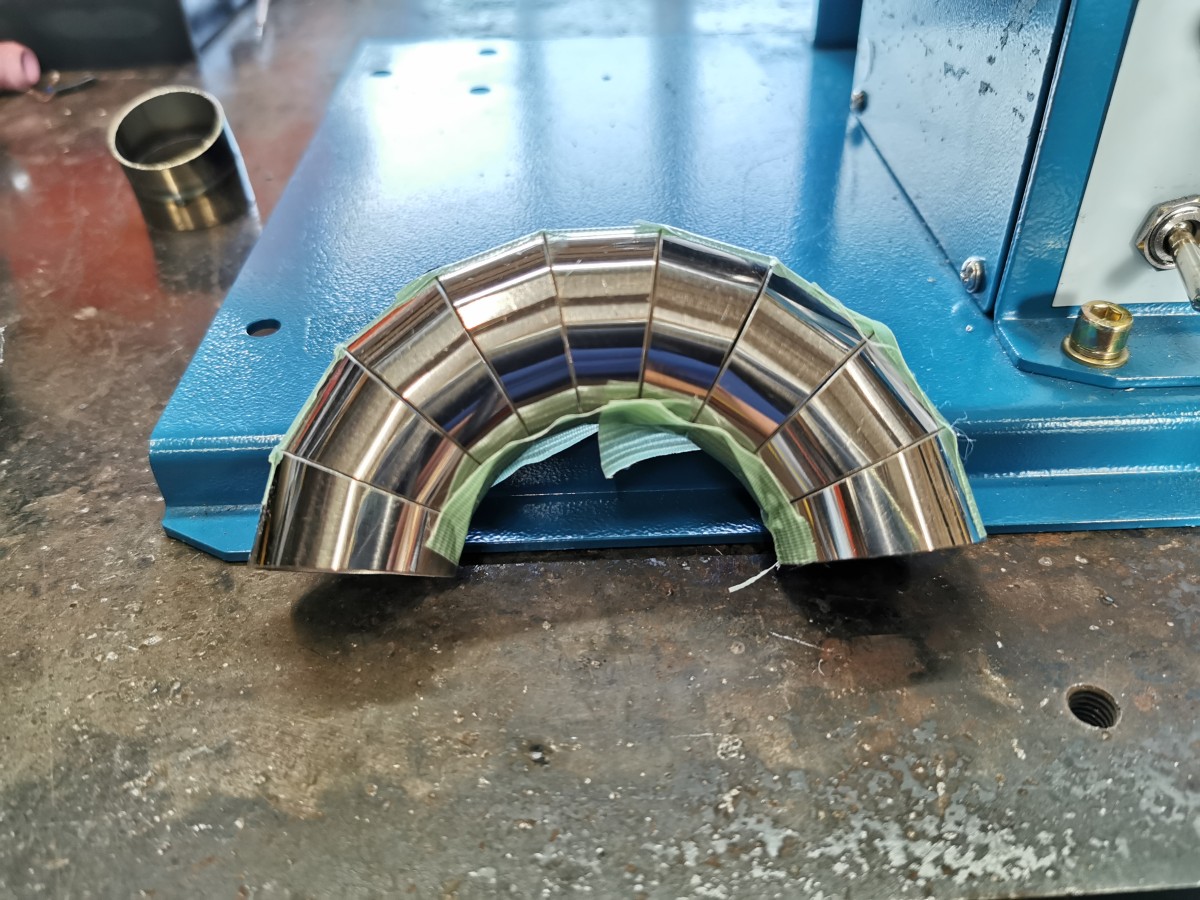

U部分の180°が欲しかったんですが、求めているRで口径の物が無かったんですよね。

それではいってみましょー

まずは例によって輪切りパイプを用意。

バンドソー切断→グラインダーで面取り→溶接する時に隙間が空かないように垂直度合を削って修正した物です。

口径は89.1φ。車だと使う最大サイズだと思います。ターボ車のマフラーとか?ここまでデカいのは使わない??

インテーク側ではあり得ないデカさなんですが、理由があってこれにしました。

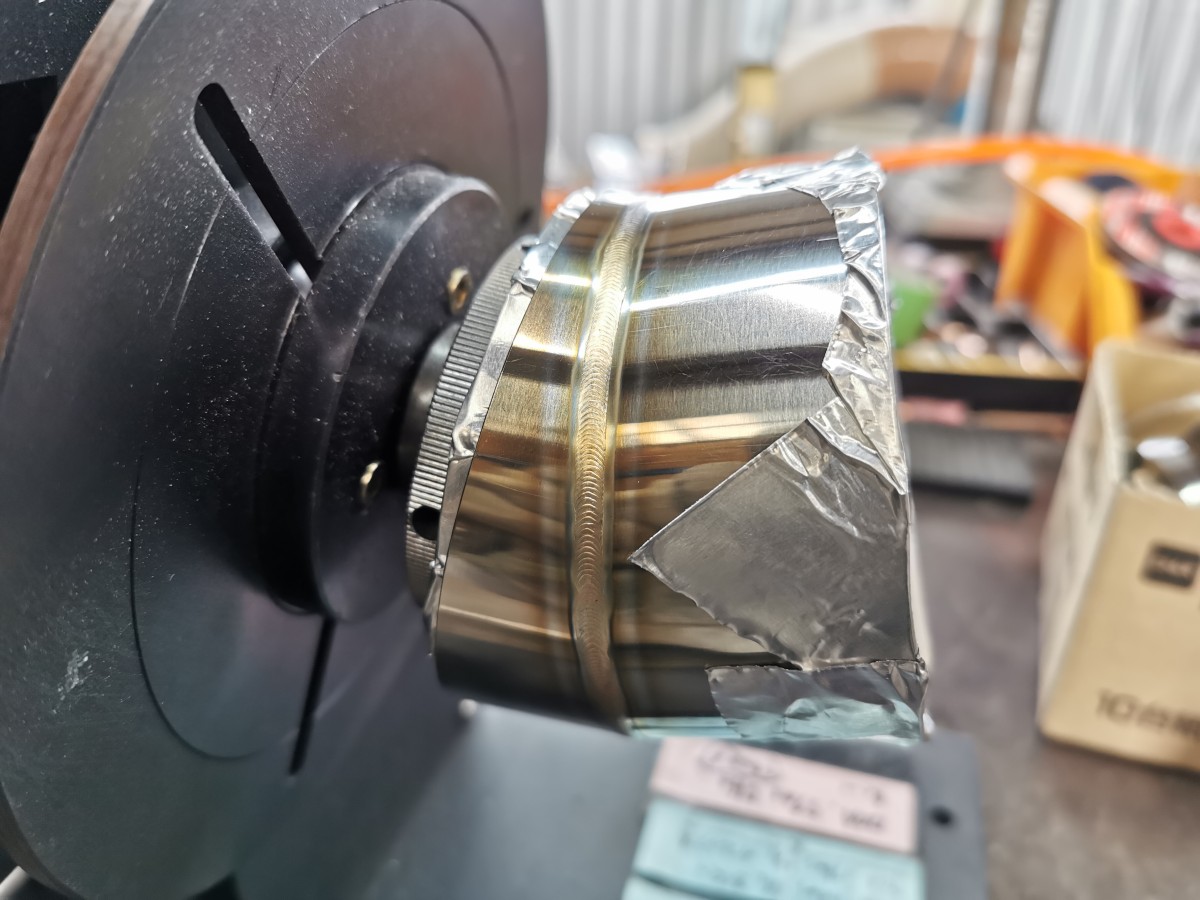

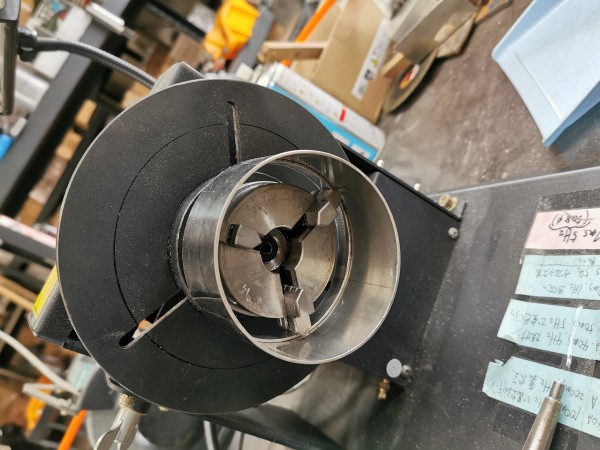

ギリギリ小型ポジショナーにチャックできます。これ以上大きい物はツメが外れてしまいます。100A等の工業用配管には使えませんのでご注意ください。

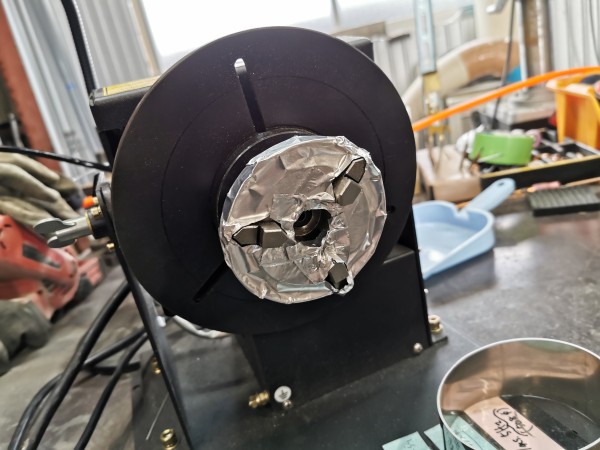

バックシールドでガス漏れしないよう、アルミテープで簡単にフタをします。

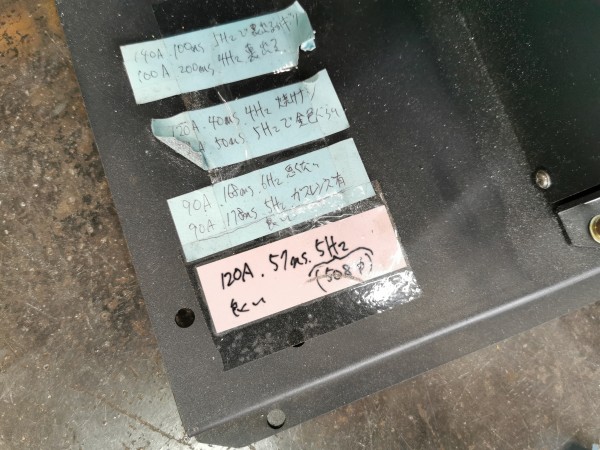

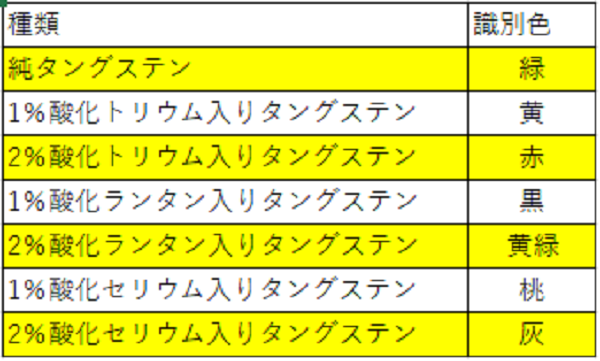

以前エキマニを作った時にテストしてた条件メモを参考にテスト溶接してみます。

ふむふむ…溶接自体はできてるんですが、周速が上がってる分パルス周波数を上げた方が良さそうでした。

ある程度条件が分かったところで、仮止めしたパイプを固定し

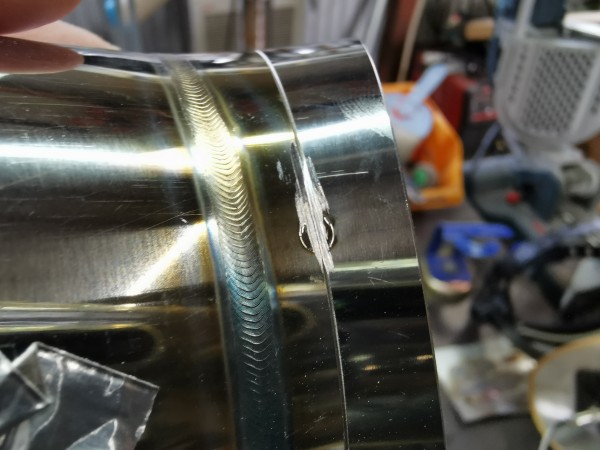

本溶接。150A/60ms/12Hzとかだったと思います。

以前のエキマニと厚みは同じ(1.5mm)ながら、径が大きく周速が早くなる分、周波数をメインに上げてみました。

まぁ機械任せでやってるだけなんですが。

パイプを切ったり削って面を出す作業の方がよっぽど大変です。

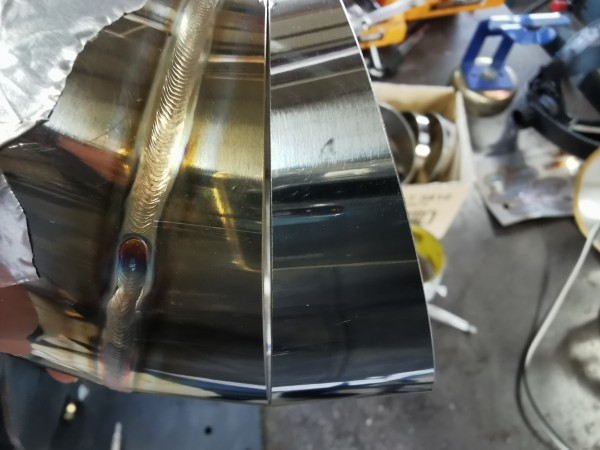

続いて次のパイプを溶接しようと仮止めしたら、隙間が広すぎる事が発覚。

仮止めと言えど、3点以上点付けしたらそう簡単には外れませんので、溶接前にちゃんと確認するべきでした。外して削って隙間を無くして溶接しました。

参考までに、溶接する際の隙間の許容としては、大体板厚の1/3以下程度までだったら大丈夫です。

このステンレスパイプの場合は1.5mmですので、0.5mm程度以下の隙間に予め調整しておいて本溶接します。

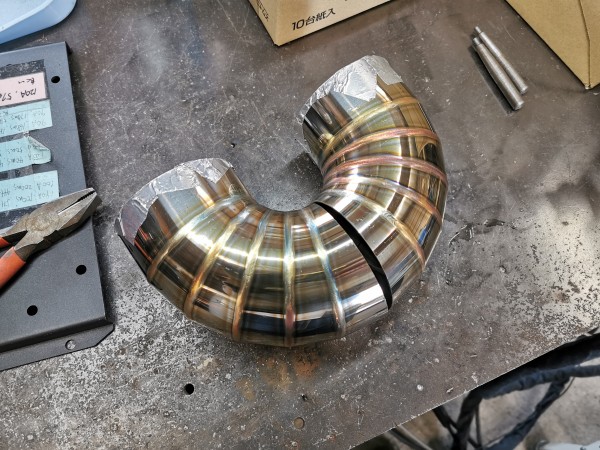

ポジショナーでの溶接が終わりました。

180°のU字型のパイプになると、全部ポジショナーで溶接しようとしたら、パイプを回転させると邪魔になって溶接できないので、最後だけは手作業で溶接する必要があります。

ここまできて失敗するのは避けたいので、慎重に…

全身全霊集中の呼吸っっ!!

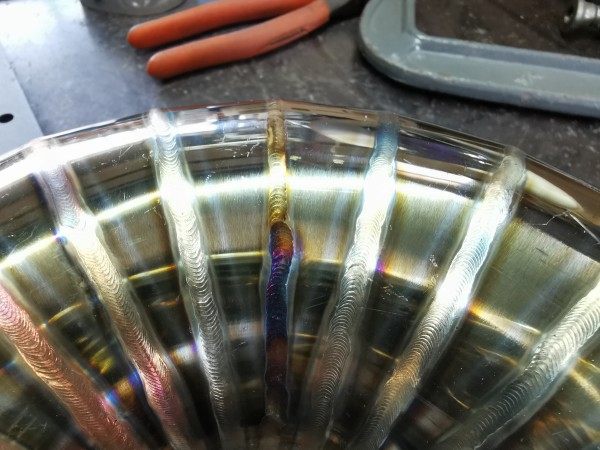

で溶接しましたが、、、焼け具合にかなり差があります(;’∀’)

人力でパイプ一周の溶接となると、私のウデでは1/4ぐらい進んでは止めてを繰り返す感じになっちゃうので、どうしてもマダラ模様になっちゃいます。

まぁマイクロTIGなんで穴が空かなかっただけマシですが。。

出来上がった物を仮組みしてみて、悦に浸りました(笑)

自画自賛でしかないけど、機能美って感じでカッコ良いです(´∀`*)ウフフ

続いてエアフロセンサーの台座を加工します。

中国製品を買いましたが、穴の位置、穴の径、エアフロ取り付け角度が違ってそのままでは取り付けできませんでした。。まぁ想定内ですw

加工→台座を作り直して溶接しました。

こちらはアルミですのでマイクロTIGでは溶接できませんので、WT-TIG200を使いました。

インテークパイプを固定するためのステーを溶接します。

まぁこれはアングルに穴空けてパパっと溶接しただけです。バイスに固定してハンマーでパイプのRに合わせて叩いて曲げたんですが、チャック痕が。。。

マイクロTIGで簡単に溶接できます。

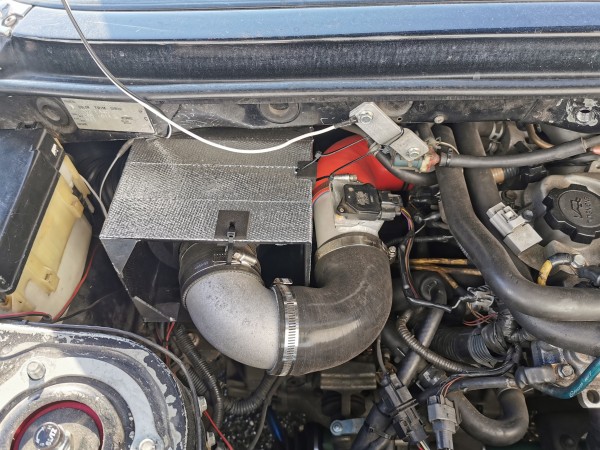

車体に取り付けます。写真は元のインテーク周辺です。

作った物に交換して多少すっきりしました。配管径が変わって吸気流速が変わっちゃうので、要補正です。