こんにちは。

FRPの成型に初挑戦しました。

その型を作るにあたって、溶接ビードを裏に落とさないことだったりが重要だったので、試しにWT-TIG320Sのスポット機能を使ってみました。

たまに型の補修とかの問い合わせが入りますが、溶接ビードを最小限に抑えられていたので、そういった使い方ではスポット機能は有効なんじゃないかなと感じます。

素人のFRPものづくりですが、興味のある方はご覧ください。

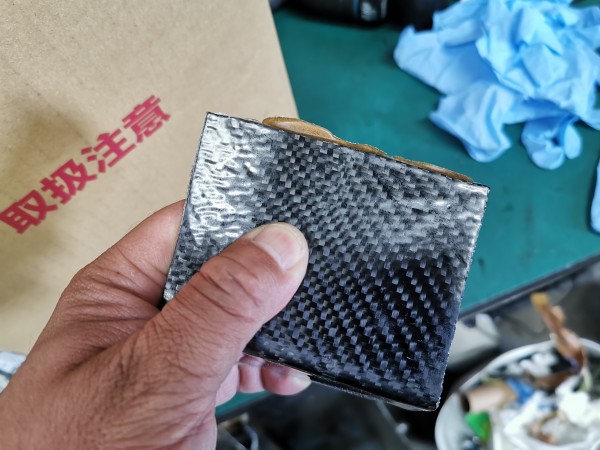

まずはFRPの成型自体やったことがなかったので、Amazonでお試しキット的な物を購入し、適当な板で型取ってみました。

そのまま貼ろうとするとほつれてしまうので、端にマスキングテープを貼って大雑把に切り出してから使うのがいいそうです。

フムフム、空気が噛んだとこが汚くなるけど、それに気を付ければ磨いていけば結構ツルツルになりました。

以外と簡単にイケそうだったので、実際に使う物を作ってみることにします。

実験台は以前鉄板で作ったボンネットのカバーに決定。鉄で作ったからまぁまぁ重いのと、微妙に大きさが気に入らなかったのでFRP+カーボンシートで作り直すことに。

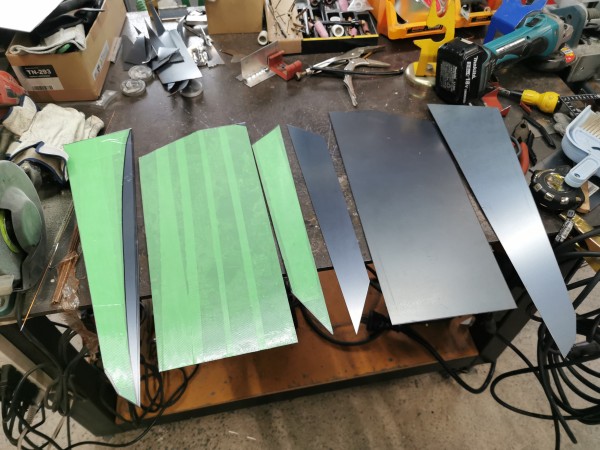

ベースとなる形状はほぼ同じでいくので、養生テープで1枚ごとの型をとっていきます。

テープをFRPの型となる鉄板(1.6mm厚)にくっつけて、バンドソー等で切り出した物です。

今回は型を鉄板で作ります。型となる鉄板の厚みは1.6mmです。

出来るだけスパッタや溶接ビードを残したくないので、TIG溶接で鉄板を貼り合わせていきます。

マイクロTIGでいくか悩みましたが、WT-TIG320Sのスポット機能を試しに使ってみました。

スポットON/OFF共に0.1単位で調整でき、簡易マイクロTIGみたいな使い方ができます。

ただし、マイクロTIGほど細かい調整はできません。

マイクロは1-200msでの調整が可能です(左の数字)。WT-TIG320Sだと0.1秒=100msごとの調整となります。

また、通常の自動遮光面ではマイクロTIGの有線式溶接面のようにアークに追従できないので、スポット機能の時間を短くすると(0.2秒以下など)、アークが切れている瞬間は目の前が真っ暗になり、タングステンの位置把握が曖昧になります。

マイクロTIG溶接機の場合、溶接機側のアークと完全に同期できるよう、有線式の遮光面となっています。説明が難しいんですが、とても見やすいです。

ですので、細かい物の溶接がメインの場合はマイクロTIG溶接機をお勧めします。

が、たまにこういった使い方をする程度なら、WT-TIG320Sでもある程度代用できると思って頂ければ。

アークの出る時間が一定なので、細かい点付けができます。厚み結構ありそうに見えますが1.6mmです。

例えばビードを最小限に溶接したい場合などで使える気がします。

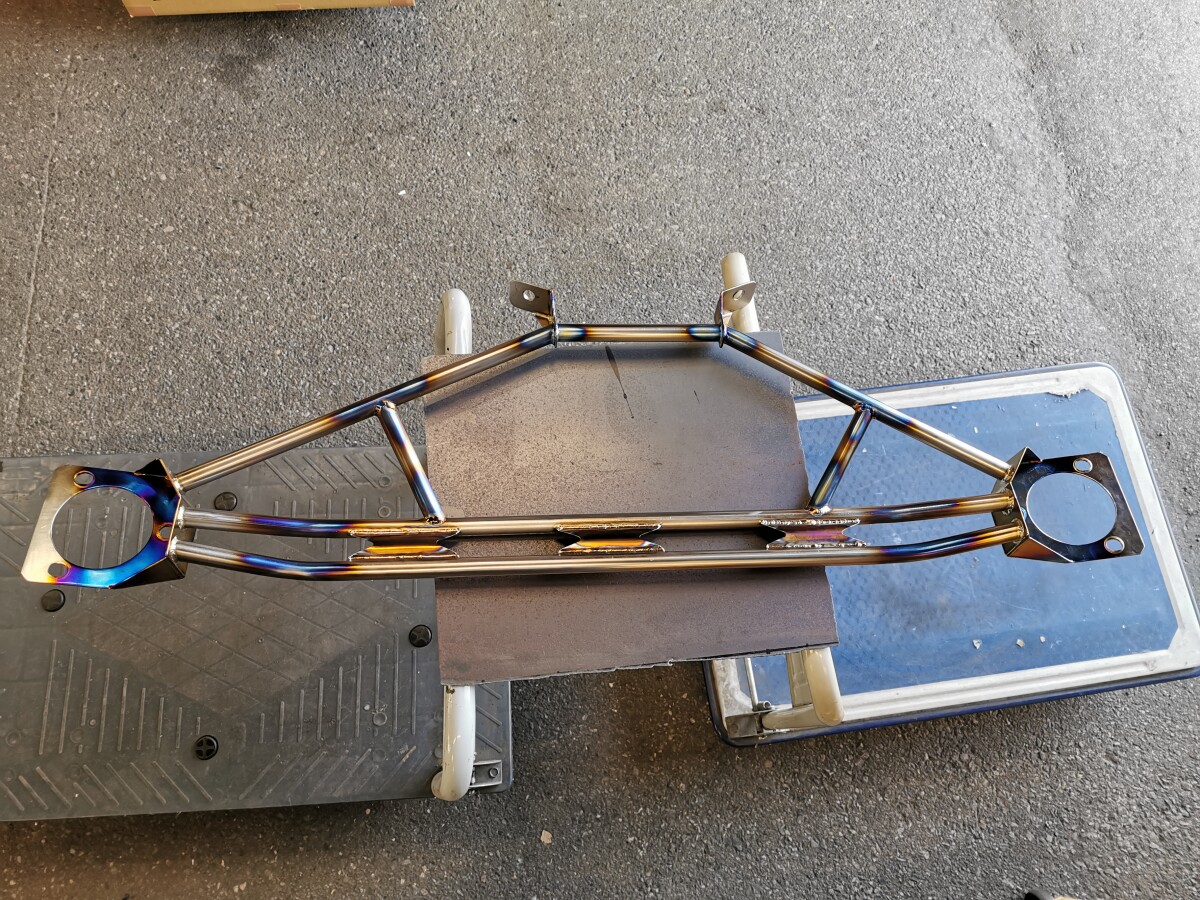

点付けして形になりました。本溶接していきます。

と、ここで問題発生。。

板厚1.6mmしかないので、普通に溶接してると裏(FRPを貼り付ける側)に溶け落ちてしまいました。

こうなってしまうと、型から抜いた時に溶接ビードのガタガタが型取られてしまい、溶接した箇所は全てパテ等で広範囲に調整しなければいけません。

しかし、素人に毛が生えたレベルの私の腕では、この厚みを裏出さず溶接するのは、通常TIGモードだとかなり厳しいところ。

そこで裏に溶け落ちないよう、スポット機能で溶接しました。

スポットON:0.2秒/スポットOFF:0.2秒、溶接電流80Aです。

点付けを繰り返す感じなので、溶接スピードは遅いんですが、アークが切れる瞬間に冷めて固まるので、溶け落ち防止になります。

どうしても溶接自体に時間はかかっちゃうんですが、溶け落ちちゃった場合の処理(落ちた所を削ったりパテ埋めしたり)を考えたら。。

裏側です。

変色してるんですが、溶け落ちなくガタガタしてません。ちょっと写真では分かりずらいんですが。触っても表面に段差はありません。

たまに型の補修でマイクロTIG使えますか??といった問い合わせを受けますが、マイクロTIGで補修しようとされる意味が分かった気がします。

車体へ固定するための足となる箇所を溶接します。

スポットON:0.2秒のまま、溶接電流を120Aまで上げてペペっと点付け。

ツルツルな型ができました!これは上手くいきそうだ(´∀`*)ウフフ

とか思ってたらいきなり失敗。。。目分量で硬化剤を入れたのがアカンかったみたいで表面にヒビが。。。

やむを得ず離型剤ごと1層目のFRP樹脂を剥がすことに。離型剤が薄いラップみたいになっており、剥がすのに苦戦しました。硬化剤の分量は大事です。

気を取り直して、FRPシートを型に貼っていきます。

2層目。積層する時はノンパラ樹脂、最後の上にくる層をインパラ樹脂で仕上げるそうです。

ハケをアセトンで洗おうとしたら匂いがキツい。。自分だけならいいんですが。

しょうがないからハケは使い捨てでいきます。

固まったFRPをざっくり切り出しまして

マイナスドライバーで軽くこじったら、パカっと外れました。表面ツルツルしており、鉄板で型を作ったのは正解でした。

型には問題なかったんですが、初めての形成だったので多少気泡が入ってしまいました。パテ埋めしておきます。

カーボンクロスを貼り付けます。

この辺は最初に端材で同じように試して上手くいってたので、大丈夫だろうと思ってたんですが。予想外の問題が。。。

インパラ樹脂を塗って1日、そろそろ乾いてるかなーと思いきや

めっちゃベトベトしてる。。。(軽く触っただけで指紋が転写されてます)

最初に試したサンプル。こっちは表面にパラフィンが上がってきており、ツルツルです。ロウみたいな感じですね。

こっちのサンプルの方は、紙やすりで問題なく水研ぎできましたが、、

本番の方は研げない。。無理やり研ごうとしてもベタベタが広がっていくだけで、紙ヤスリもすぐに目詰まりしてしまいます。

まさか最後の層、樹脂を間違えてノンパラ塗ってしまったか??とか思ったけど、それまで使ってなかったインパラ樹脂をそこで開封してるし、それはない。。。その後色々あって、、、

やり直し

2回目の成型となると、人間の方も多少レベルアップしてたようで、1回目よりキレイにいきました。

しかし、FRPのチクチクはヤバいですね。半袖+ゴム手袋でやってましたが、手袋無しの手首から肘にかけて2-3日チクチクがとれません。

カーボンシート貼り付け。もうやりなおしたくない。固まってくれ頼むーーー( ;∀;)

1日放置しましたが、前回の物よりベタベタはマシな気がしますが完全に固まったような感じじゃない。。ちなみに硬化剤は端材で1%~4%まで変えて試した上で4%入れてます。

温めると固まる事もあるらしいので、どうやって熱入れしようかなと思ってたら、パネルヒーターが専用品かの如くまさかのジャストフィット(笑)しかしベトベトは変わりませんでした。

もうどうしようも無さそうだったので、ベトベトしたまま削ってみました。

水研ぎで頑張れば何とか削れるものの、しばらくベタベタ層が続くので紙やすりがすぐ目詰まりしてしまい、なかなか進まない。。。

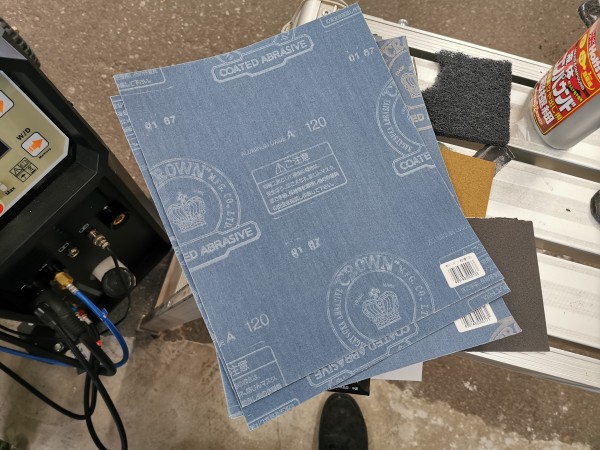

番手の荒い紙やすりを買ってきました。あんまり荒い番手から始めるとその後が大変になるんですが、それ以上にすぐに目詰まりしてしまうのでしょうがないかなってことで。

しばらく頑張って削り続けて、何とか細かい番手までもってこれました。手作業なので大変です。

コンパウンドで磨いて完成です。長かった。。。

FRPは初チャレンジで大変だったんですが、型の製作自体はスムーズにできました。興味ある方はお気軽にご連絡下さい。店舗で実機試せます。

・電源は単相200V/三相動力200Vどちらでも大丈夫です。

・電源は三相動力200Vが必要です。

溶接機専門店 -株式会社WELDTOOL-

【福岡本社(福岡市西区)】 092-834-2116

【関東営業所(埼玉県八潮市)】048-954-8901